Организация производства

Организация работы заготовительных цехов

Организация обработки овощей

Производство овощных полуфабрикатов (в основном это картофель и корнеплоды) для централизованного снабжения предприятий ресторанного хозяйства организуется в цехах при крупных овощных базах или складах, в овощных цехах на комбинатах полуфабрикатов и в столовых-заготовочных.

Процесс обработки картофеля и корнеплодов состоит из следующих операций: сортировка по качеству и размерам, мойки, очистки, доочистки, сульфитации (картофеля), промывание, нарезка. Нарезки делают на доготовочных предприятиях. Процесс обработки других видов овощей осуществляется в основном вручную. Операции по обработке луковых и капустных овощей сводятся к очистки, промывания и нарезки. Помидоры, огурцы, редис, баклажаны, салаты и зелень сначала перебирают, а затем очищают, промывают и нарезают.

Технологические процессы обработки картофеля, корнеплодов и овощей других видов требуют применения в овощных цехах различного оборудования. На крупных предприятиях, где перерабатывается много овощей, организуются отдельные линии обработки овощей.

Механизация сортировка по размеру осуществляется в сортировочных (калибровочных) машинах. Для мытья картофеля и корнеплодов применяются моющие или моечно-очистительные машины. Небольшие предприятия ресторанного хозяйства используют картофелечистки с гладким диском. Они имеют небольшие размеры и достаточную производительность.

Очистка картофеля и корнеплодов от кожуры делится на две операции: первое (предварительное) очищение осуществляется с помощью специальных машин и аппаратов, второе (окончательное или доочистка) - вручную.

Предварительное (машинное) очистка осуществляется двумя способами: механическим и термическим. Механический способ - это срезание кожуры с помощью применения картофелечисток прерывном (небольшой мощности) или непрерывного действия. Машины непрерывного действия устанавливаются в крупных цехах при организации поточных линий обработки картофеля и корнеплодов.

Термическая очистка картофеля осуществляется огневым и паровым способом. При первом способе картофель чистят в печи, в которой поддерживается температура 1200°С с помощью газового или жидкого топлива. Кожура картофеля и других овощей (корнеплодов, репчатого лука) в течение 0,5-2 сек сгорает. Картофель после выхода из печи промывается водой и идет на доочистку. При втором способе она пропаривается паром высокого давления, после чего кожица размягчается и затем снимается сильной струей холодной воды. Картофель идет на доочистку.

Термическая очистка имеет несколько преимуществ: картофель не так быстро темнеет, лучше очищается, поэтому сокращается время, необходимое для ручной доочистки. При термическом очистке меньше отходов, чем при механическом (на 3-7%),

После механической очистки на картофеле остаются глазки и кожура в углублениях, которые очищаются вручную. В крупных цехах для этого устанавливают конвейер, вдоль которого с двух сторон организуют рабочие места. Длина конвейера определяется из расчета 70-80 см на рабочее место. На небольших предприятиях доочистку картофеля делают коринщици на специальных столах. Стол имеет два отверстия: одно - для отходов (над ним коринщици обрабатывают овощи), второй - для очищенных овощей, которые по трубе или желобу поступают в тару, стоящую под столом. Работница делает минимальное количество движений.

При отсутствии специального стола рабочее место коринщици организуется таким образом: слева на подставке устанавливают тару с неочищенными овощами, перед работницей на подставке ставят тару для отходов, а справа - тара для очищенных овощей.

Для ручной доочистки овощей и картофеля используют специальные ножи. Форма и качество их имеют большое значение для производительности труда и сокращения отходов. Наиболее совершенными считаются такие ножи: с коротким лезвием длиной 6-7 см и шириной 2-2,5 см, со скошенным концом; желобковой с острым концом и выступом посередине; нож-скребок - короткий, широкий, желобковой формы с округлозризаним острым концом. При работе желобковой ножом получается меньше отходов.

Далее очищенный картофель и овощи поступают в экспедицию для отправки. Для этого овощи укладывают в специальную тару, причем в сертификате указывается качество и время отправления полуфабрикатов.

На предприятиях, которые работают на овощных полуфабрикатах, организуют цех обработки зелени, в этом обрабатывают салатно-шпинатные овощи, зеленый лук, свежие огурцы, помидоры, кабачки, перец, баклажаны и др.

Для переборки зелени, очистки кабачков и перца можно использовать стол с отверстиями для отходов и полуфабрикатов такой же конструкции, как и для доочистки картофеля, а для очистки хрена, зеленого лука, чеснока - стол с отверстиями и вытяжным устройством.

Нарезают овощи в цехах, где осуществляется их тепловая обработка. Форма нарезки может быть разной в зависимости от блюда. От формы зависит внешний вид блюда, равномерность тепловой обработки, а в некоторых случаях и его название.

Нарезка осуществляется машинным и ручным способами. При машинном используются овощерезки, которые нарезают картофель и овощи в виде соломки, брусочков, ломтиков. Фигурную нарезку осуществляют ручным способом, вручную - с помощью малого и среднего ножей "поварской тройки", карбовочних ножей, выемок и других устройств.

Капусту, огурцы, кабачки обрабатывают в основном вручную. Для удаления кочерыжки с капусты можно использовать устройства, представляющие собой стальную трубку.

При ручной нарезке и шинковки овощей используют разделочные доски из дерева твердых пород (березы, дуба, клена), которые кладут на крышку рабочего стола. На рабочем месте дело размешивают инструменты, слева - сырье.

Для ускорения ручного нарезания овощей применяют шинкувальну доску, которую можно установить на любом столе. При этом над вырезанной частью доски прикрепляют ножи. Между рамками по направляющим свободно движется лоток, в который загружают овощи. При переработке большого количества лука применяют вытяжной шкаф. Если ЕЕ нет, рабочее место организуют вблизи вытяжной вентиляции.

Очищенные корнеплоды, репчатый лук и капусту накрывают влажной тканью, чтобы предотвратить загрязнение и высыхание. Очищенный картофель хранят в воде, но не более 4-х часов, чтобы не начался процесс брожения крахмала.

Овощные полуфабрикаты хранят и доставляют в горячий цех в специальной таре. При ЕЕ отсутствии - сохраняют в ваннах.

Размещение оборудования.

Рациональное размещение оборудования обеспечивает четкую организацию технологического процесса в цехе и способствует повышению производительности труда. При этом учитывают объем работы, количество одновременно занятых работников, конфигурацию помещения.

Для крупных цехов наиболее удобной является поточная организация производства, то есть непрерывная обработка большого количества сырья. При этом возможна одновременная (параллельная) обработка сырья, которая выполняется на всех рабочих местах в определенном темпе. Поточная организация производства позволяет ускорить обработку сырья и увеличить выпуск продукции, наиболее полно использовать производственные площади. Кроме того, она упрощает контроль за технологическим процессом.

Основным условием для организации поточных линий является синхронизация всех операций. Необходимо сделать расчет мощности линии, количества оборудования и работников, необходимых для выполнения работы. В основу расчета поточной линии может быть положен заданный выпуск продукции или мощность основного оборудования. С учетом объема продукции, предназначенной к выпуску, подбирается оборудование соответствующей мощности, рабочая сила, транспортирующие устройства. Если в основу расчета положено имеющееся оборудование, то все другие элементы линии рассчитываются на его производительность.

При размещении оборудования необходимо предусмотреть удобство его обслуживания и ремонта, площадь для хранения запаса продукции и резервную площадь. Планирование поточной линии зависит от конкретных особенностей цеха (размеров, конфигурации), вида продукции, характера транспортных средств и оборудования. При размещении оборудования и организации рабочих мест необходимо предусмотреть мероприятия по охране труда и техники безопасности.

Поточное производство требует обязательного непрерывного наблюдения, чтобы при необходимости обеспечить немедленное устранение неполадок. Для бесперебойной работы поточной линии большое значение имеет также овладение работниками смежных профессий, чтобы в случае необходимости они могли заменить друг друга.

Для производства овощных полуфабрикатов цеха оснащаются поточно-механизированными линиями, которые имеют в своем составе следующие участки: расфасовка картофеля и овощей в пакеты, производство очищенного картофеля; приготовления картофельных и овощных котлет, жареного картофеля; гарнирные картофеля; приготовления салатов, винегретов и др.

Специализированные цеха с расширенным ассортиментом полуфабрикатов размещаются при плодоовощных базах и овощехранилищах и предназначены для снабжения предприятий ресторанного хозяйства и розничной торговли. Они имеют несколько технологических линий.

Предприятия ресторанного хозяйства, которые работают на сырье, организуют свой овощной цех, оснащенный необходимым оборудованием и инвентарем.

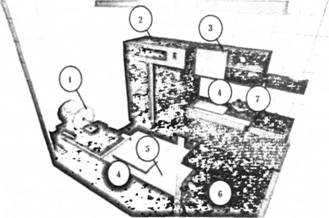

Рис. 5. в Участок для очистки картофеля в овощном цехе:

1 - Паллета (хранение овощей, поступивших со склада, приготовленных для очистки).

2 - Картоплеочищувальну машину.

3 - Бортик 150 х 150 мм

4 - Ванна 2-пііздна (для ручной доочистки картофеля и моркови после их обработки в картоплеочишувальній машине).

5 - Стол производственный (для изложения в лотки или средства готового продукта, прошедшего все стадии очистки).

Рядом со входом в цех размещают ящики для картофеля, затем устанавливают картофелечистки без терочной поверхности, рядом - картофелечистки для очистки картофеля и корнеплодов. За картофелечисткой устанавливают ванну для хранения очищенного картофеля, за ней -- рабочие столы со стульями и стол с овощерезкой.

Для очистки и мойки других видов овощей устанавливают стол на металлическом каркасе с крышкой из дюралюминия или мраморной крошки, ванну с одним отделением. Возле входной двери находится раковина, рядом с овочемийкою - песколовка и крохмалевидстойник.

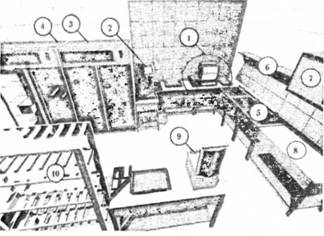

Рис. 6. в Овощной цех ресторана на 300 мест:

1 картоплеочищувальна машина; 2 - стол для доочистки картофеля; - производственный стол; 4 - стол с моечной ванной; 5 - стол для доочистки лука; 6 - универсальная овощерезательные машина; 7 - подтоварник; 8 - моечная передвижная ванна; 9 - моечная ванна; 10 - раковина для мытья рук.

Небольшие предприятия ресторанного хозяйства, где очистка и нарезка картофеля и овощей осуществляются универсальным приводом, предусматривают место для стола и вилку для включения привода.

Цехом овощных полуфабрикатов крупного предприятия ресторанного хозяйства руководит начальник, который размешивает рабочий персонал, обеспечивающий работу поточных линий, своевременную подачу сырья и отпуск готовой продукции. Начальник цеха следит за соблюдением технологического процесса производства полуфабрикатов, их качеством, обеспечивает реализацию отходов. Он отвечает за санитарное состояние помещения и оборудования и соблюдение работниками цеха правил внутреннего распорядка и трудовой дисциплины. При двухсменной работе начальник цеха должен иметь заместителя. В штате цеха с поточными линиями должно быть также механик.

Рис. 7. в Размещение оборудования в овощном цехе:

1 - Стеллажи полностью выполнены из пищевой нержавеющей стали. Необходимые для временного хранения в коробах или лотках "прихода" зелени, салатных листьев, фруктов и их подготовки для дальнейшей обработки.

2 - Подтоварники, используются для временного хранения овощной продукции, которая подготовлена для дальнейшей обработки и находится в лотках, пищевых мешках и т. д.

3-Овочемийна машина, не переворачивается, используется для мытья овощей, хранятся на подтоварниках.

4 - Картоплеочищувальна машина, необходимая для очистки овощной продукции. V процессе работы с овочемийнои машины получают некоторую порцию продукта и загружают в картофелечистки.

5 - Ванна котломийна, необходимая для загрузки в нее очищенного в картоплеочищувальний машине продукта, что требует ручной доочистки.

6 - Стол для отходов, масс на рабочей поверхности круглый вырез, под который подставлено мусорный бак. Необходим для ручного доочистки продукта с последующим удалением шелухи.

7 - Стеллаж, необходимый для временного хранения мытой зелени, салатных листьев и фруктов.

8 - Стол для отходов, масс на рабочей поверхности круглый вырез, под которым подставленный мусорный бак. На этом столе перебирают зелень, салатные листья и фрукты после мытья.

9 - Овочемийна машина с центрифугой, необходимая для мытья зелени, салатных листьев, некоторых видов фруктов с особенно нежной структурой, например винограда, хурмы и т. д.

Организация обработки мясопродуктов

Крупные предприятия, которые перерабатывают большое количество мясных продуктов, организуют мясной цех в отдельном помещении, средние и небольшие, которые работают на сырье, для обработки мяса и рыбы имеют одно помещение.

Если мясное сырье поступает в замороженном состоянии, ее подвергают дефростации - хранят в охлаждаемых камерах с плюсовой температурой. Емкость дефростера рассчитывается на трехдневную количество сырья.

Мясное сырье, поступившая в цех, обмывают теплой водой (25°С) в специальном помещении с помощью щетки-душа, перед этим подвешивая туши на крюках. Средние и небольшие предприятия мясо моют в ваннах. Конечно ванна имеет следующие размеры (мм): длина - 1000, ширина-750, высота - 900, глубина - 450. Обсушивают мясо с помощью вентиляторов или чистой сухой ткани.

Разделки туши на части производят с помощью ленточной или циркулярной пилы. Небольшие предприятия используют для этого розрубний стул представляет собой круглое бревно из твердых пород дерева (дуба, клена, березы) диаметром 500 - 650 мм и высотой 800 мм, и мясницкая топор, ножи-секачи (большой и малый). Большим ножом-секачом пользуются для рубки костей, баранины и птицы, малым - для рубки мелких костей и мяса для рагу. Розрубни стулья после работы очищают, промывают горячей водой и посыпают солью.

Для обвалки, зачистки и нарезки мяса на порции устанавливают рабочие столы. Для подрезания мякоти и снятия ее с кости используют разделочные ножи: большой - для обработки крупных частей туши и тонкого слоя мякоти, малый - для обвалки мелких частей туши и тонкого слоя мякоти.

При обвалке мяса фронт работы должен быть не менее 1,5 м. Для зачистка мяса и нарезка его на порции используется комплект ножей - "поварская тройка". Комплект состоит из трех ножей: большого, среднего и малого. Большой нож предназначен для нарезки больших кусков мяса, средний - для мелких, снятия филе и других операций, малый служит для зачистки частей туши, снятия филе и т. д. Режущий инструмент должен быть хорошо заточен, без заусенцев, выбоин и ржавчины. Деревянные ручки ножей должны быть гладкими, без трещин и выбоин. Точат инструмент на точильных камнях.

Для разрыхления нарезанных кусков мяса, придания им определенной формы и толщины применяют разрыхлитель. Небольшие предприятия используют для этого секач. Рабочая поверхность ножа должна быть ровной, полированной.

Некоторые мясные полуфабрикаты шпигуют кореньями или шпигом. Эта операция выполняется шпигувальною иглой. Для определения готовности мяса при тепловой обработке применяют специальные вилки.

Рабочее место для приготовления мясных полуфабрикатов представляет собой производственный стол, на который укладывают доску. С левой стороны размешивают сырье, с правой - необходимый инструмент и тару для полуфабрикатов. За доской устанавливают ящик с солью и специями и настольные циферблатные или электронные весы. Если под крышкой стола есть полка, на ней размещают инструменты.

Столы могут иметь различную конструкцию, с ящиками для инструментов и полочкой для специй и панировочной крошки. Нижняя часть может иметь охлаждающую шкаф для хранения мяса и льезон.

Возле рабочего стола устанавливают передвижные стеллажи с противнями или лотками для транспортировки подготовленных полуфабрикатов в экспедицию или горячий цех.

Чтобы использовать куски мяса, оставшиеся после нарезки порционных полуфабрикатов, применяют машину, которая сечет и одновременно соединяет в один несколько (до трех) кусков. Машину устанавливают на столе, рядом с рабочим местом для нарезания мяса на порции.

Охлажденное мясо легче поддается обработке, особенно на разрыхлители, теряет меньше сока и лучше сохраняет свои вкусовые качества и пищевую ценность.

В крупных мясных цехах производство гуляшей, рагу, шашлыков механизировано. Существуют механизмы для нарезания мяса на гуляш, бефстроганов и азу. Мясо режется на куски заданной формы системой дисковых ножей, при этом производительность труда по сравнению с ручной резкой увеличивается втрое.

В небольших цехах для приготовления гуляшей можно использовать мясорубку со специальной решеткой.

Значительный удельный вес полуфабрикатов мясного цеха составляют изделия из мясной рубки (котлеты, биточки, шницели и проч.).

Для приготовления изделий из котлетной массы в больших цехах используют мясорубки, фаршемешалки и машины для формирования изделий. Машины формируют, дозируют и панируют изделия. При их отсутствии формирования котлет осуществляют вручную.

Рис. 8. в Размещение оборудования в мясо-рыбном цехе:

1 - Мясорубка.

2 - Вакуумный упаковщик.

3 - Пилочка для мяса.

4 - Полки настенные.

5 - Стол холодильный.

6 - Стол морозильный.

7 - Подставка для пилы.

8 - Бревно розрубна.

Измельчают мясные продукты для получения фарша в мясорубках. Выбор типа мясорубки осуществляется с учетом количества мяса, перерабатываемого в течение смены. Небольшие предприятия ресторанного хозяйства применяют мясорубки, используют универсальные приводы; большие - устанавливают полный комплект машин.

В цехах по выпуску пельменей и в мясных цехах крупных предприятий устанавливают пельменные автоматы.

Технологический процесс обработки птицы и дичи отличается от обработки других мясных продуктов, поэтому для этой работы отводятся специальные участки. Крупные предприятия имеют изолированное помещение с установкой для обсмалювання птицы (обсмалювальне горн). При отсутствии горна применяется газовая горелка.

Все процессы обработки птицы и дичи па гранная, промывки, отрубание голов, лап осуществляются вручную.

Принципы размещения оборудования.

Для определения количества оборудования для мясного цеха выходят из наибольшего количества перерабатываемого сырья в цехе за одну смену. Расчет рабочей силы осуществляют по норме выработки на одного работника. Фронт работы на отдельных операциях принимается такой: гп обвалки мяса - 1,5 м, для сортировки и зачистки - 1^25 м, для нарезания на порции и формовки котлет - 1 м. При ограниченном количестве работников в цехе и отсутствии разделения труда фронт рабочего места составляет 1,5 м.

Требования к размещению оборудования предъявляются такие же, как и в овощном цехе. Расстояние между двумя фронтами рабочих столов должна быть не менее 2-3 м, глубина рабочего места - 0,8 м.

Мясо из холодильных камер поступает по подвесному пути в дефростеры для размораживания. Если это целые туши, то перед загрузкой в дефростера их разрезают электропилой на полутуши или четвертины, предварительно взвесив на подвесных весах.

Рис. 8. в Размещение оборудования в мясо-рыбном цехе:

1 - Мясорубка.

2 - Вакуумный упаковщик.

3 - Пилочка для мяса.

4 - Полки настенные.

5 - Стол холодильный.

6 - Стол морозильный.

7 - Подставка для пилы.

8 - Бревно розрубна.

Измельчают мясные продукты для получения фарша в мясорубках. Выбор типа мясорубки осуществляется с учетом количества мяса, перерабатываемого в течение смены. Небольшие предприятия ресторанного хозяйства применяют мясорубки, используют универсальные приводы; большие - устанавливают полный комплект машин.

В цехах по выпуску пельменей и в мясных цехах крупных предприятий устанавливают пельменные автоматы.

Технологический процесс обработки птицы и дичи отличается от обработки других мясных продуктов, поэтому для этой работы отводятся специальные участки. Крупные предприятия имеют изолированное помещение с установкой для обсмалювання птицы (обсмалювальне горн). При отсутствии горна применяется газовая горелка.

Все процессы обработки птицы и дичи па гранная, промывки, отрубание голов, лап осуществляются вручную.

Принципы размещения оборудования.

Для определения количества оборудования для мясного цеха выходят из наибольшего количества перерабатываемого сырья в цехе за одну смену. Расчет рабочей силы осуществляют по норме выработки на одного работника. Фронт работы на отдельных операциях принимается такой: гп обвалки мяса - 1,5 м, для сортировки и зачистки - 1^25 м, для нарезания на порции и формовки котлет - 1 м. При ограниченном количестве работников в цехе и отсутствии разделения труда фронт рабочего места составляет 1,5 м.

Требования к размещению оборудования предъявляются такие же, как и в овощном цехе. Расстояние между двумя фронтами рабочих столов должна быть не менее 2-3 м, глубина рабочего места - 0,8 м.

Мясо из холодильных камер поступает по подвесному пути в дефростеры для размораживания. Если это целые туши, то перед загрузкой в дефростера их разрезают электропилой на полутуши или четвертины, предварительно взвесив на подвесных весах.

Рис. 9. в Размещение оборудования в мясном цехе заготовительного предприятия:

1 - подтоварники;

2 - нейтральная база;

3 - пила; 4-стол;

5 - моечная ванна;

6 - многоярусные тележки для лотков или гастроемкостей;

7 - полки.

После размораживания мясо подвесными путями подают в моечное отделение. Незамороженное мясо поступает непосредственно в моечную, минуя дефростера. Моечные кабины оснащают брандспойтами или щетками-душами.

Омытое мясо обсушивают, чтобы в дальнейшем облегчить разделки больших частей туши, потому что мокрое, скользкое мясо неудобно обрабатывать. Подвесными путями или с помощью ленточных транспортеров вымытые и обсушенные мясо поступает на рабочие места для разделки, обвалки и зачистки. Пока оно находится на подвесных путях, можно отделить вырезку, лопатки, шею, разрезать полутуш на две четверти.

Обваливают и зачитывают туши на столах. Чтобы повысить производительность труда, отдельные группы столов связывают между собой транспортером, подающим разрезанное мясо на сортировочный стол.

Для удаления костей у рабочих мест или сортировочных столов устраиваются спуски в кисткообробне отделение, расположенное под цехом.

После обвалки, зачистки и сортировки часть мяса передается на рабочие места для приготовления мелкокусковых и порционных полуфабрикатов, остальные - на приготовление мясной рубки или на упаковку в виде крупнокусковых полуфабрикатов.

На рабочих местах, предназначенных для приготовления мелкокусковых и порционных полуфабрикатов, устанавливают производственные столы, стеллажи, механизмы для нарезки рагу, гуляша, а также весы. При изготовлении полуфабрикатов из мясной рубки используют котлетоформувальні машины, сосисочные автоматы, машины для формования пельменей, производственные столы. После изготовления основная масса полуфабрикатов (котлеты, биточки, шницели рубленные, фарш) укладывается в тару и направляется в холодильные камеры экспедиции, а пельмени - в морозильные камеры. Некоторую часть полуфабрикатов отправляют для тепловой обработки в кулинарный цех.

Подготовленные полуфабрикаты укладывают в тару (оборотные экспедиционные ящики с вкладышами-лотками и без них), взвешивают, отмечают на ярлыке вес брутто или количество полуфабрикатов, время изготовления, фамилию упаковщика и отправляют продукцию в экспедицию.

Для производства полуфабрикатов из птицы, голья и субпродуктов на комбинатах полуфабрикатов организуют птицеголеви цеха или отводят специальное место в мясном цехе.

Птица, которая поступает к птицеголевих цехов, или субпродукты укладывают для размораживания на стеллажи. Дичь, поступающая в пере, обваривают в специальной ванне, после чего ощипывают на столе и обжигают в обсмалювальному горне. Потрошат и разделывают на производственных столах, затем промывают в ваннах. При необходимости разделки голья или птицы используют розрубни стулья. Для перевозки полуфабрикатов из птицы и дичи в цехе есть специальная тележка. До отправки из цеха полуфабрикаты хранят в холодильном шкафу.

в Последнее время популярными стали блюда, которые готовятся на мангалах и грилях. Для производства полуфабрикатов для жарки на гриле в мясных цехах организуют участки для маринования. Маринатор очень гармонично вписывается в общую технологическую картину работы цеха. Установка его осуществляется наряду с другим оборудованием, характерным для данного производства (рис. 10).

Рис. 9. в Размещение оборудования в мясном цехе заготовительного предприятия:

1 - подтоварники;

2 - нейтральная база;

3 - пила; 4-стол;

5 - моечная ванна;

6 - многоярусные тележки для лотков или гастроемкостей;

7 - полки.

После размораживания мясо подвесными путями подают в моечное отделение. Незамороженное мясо поступает непосредственно в моечную, минуя дефростера. Моечные кабины оснащают брандспойтами или щетками-душами.

Омытое мясо обсушивают, чтобы в дальнейшем облегчить разделки больших частей туши, потому что мокрое, скользкое мясо неудобно обрабатывать. Подвесными путями или с помощью ленточных транспортеров вымытые и обсушенные мясо поступает на рабочие места для разделки, обвалки и зачистки. Пока оно находится на подвесных путях, можно отделить вырезку, лопатки, шею, разрезать полутуш на две четверти.

Обваливают и зачитывают туши на столах. Чтобы повысить производительность труда, отдельные группы столов связывают между собой транспортером, подающим разрезанное мясо на сортировочный стол.

Для удаления костей у рабочих мест или сортировочных столов устраиваются спуски в кисткообробне отделение, расположенное под цехом.

После обвалки, зачистки и сортировки часть мяса передается на рабочие места для приготовления мелкокусковых и порционных полуфабрикатов, остальные - на приготовление мясной рубки или на упаковку в виде крупнокусковых полуфабрикатов.

На рабочих местах, предназначенных для приготовления мелкокусковых и порционных полуфабрикатов, устанавливают производственные столы, стеллажи, механизмы для нарезки рагу, гуляша, а также весы. При изготовлении полуфабрикатов из мясной рубки используют котлетоформувальні машины, сосисочные автоматы, машины для формования пельменей, производственные столы. После изготовления основная масса полуфабрикатов (котлеты, биточки, шницели рубленные, фарш) укладывается в тару и направляется в холодильные камеры экспедиции, а пельмени - в морозильные камеры. Некоторую часть полуфабрикатов отправляют для тепловой обработки в кулинарный цех.

Подготовленные полуфабрикаты укладывают в тару (оборотные экспедиционные ящики с вкладышами-лотками и без них), взвешивают, отмечают на ярлыке вес брутто или количество полуфабрикатов, время изготовления, фамилию упаковщика и отправляют продукцию в экспедицию.

Для производства полуфабрикатов из птицы, голья и субпродуктов на комбинатах полуфабрикатов организуют птицеголеви цеха или отводят специальное место в мясном цехе.

Птица, которая поступает к птицеголевих цехов, или субпродукты укладывают для размораживания на стеллажи. Дичь, поступающая в пере, обваривают в специальной ванне, после чего ощипывают на столе и обжигают в обсмалювальному горне. Потрошат и разделывают на производственных столах, затем промывают в ваннах. При необходимости разделки голья или птицы используют розрубни стулья. Для перевозки полуфабрикатов из птицы и дичи в цехе есть специальная тележка. До отправки из цеха полуфабрикаты хранят в холодильном шкафу.

в Последнее время популярными стали блюда, которые готовятся на мангалах и грилях. Для производства полуфабрикатов для жарки на гриле в мясных цехах организуют участки для маринования. Маринатор очень гармонично вписывается в общую технологическую картину работы цеха. Установка его осуществляется наряду с другим оборудованием, характерным для данного производства (рис. 10).

Рис. 10. в Размещение оборудования на участке маринования мяса в мясном цехе заготовительного предприятия:

1 - Маринатор.

2 - Холодильный шкаф для хранения сырья и полуфабрикатов.

3 - Полка закрыть навесной для хранения сыпучих продуктов и специй.

4 - производственные Столы.

5 - Пластиковая накладка, устанавливается на производственный стол для предотвращения скольжения при обработке мяса.

6 - Стеллаж, необходимый для установки и хранения вспомогательного инвентарь - рабочих емкостей маринатор, гастроемкостей и т. др.

7 - Моечная ванна.

Пищевые отходы, полученные в результате обработки птицы и дичи, промывают и направляют в доготовочные предприятия или в горячий цех.

При определении режима работы цеха учитываются степень механизации, количество перерабатываемого сырья, порядок работы горячего цеха и время отпуска продукции на другие предприятия.

Все оборудование в таком цехе устанавливают так, чтобы, во-первых, обеспечить последовательность технологического процесса обработки сырья и, во-вторых, отделить рабочие места, предназначенные для обработки сырья от участков, где производятся полуфабрикаты.

Хранение полуфабрикатов.

Полуфабрикаты из мяса является скоропортящейся продукцией, поэтому их следует готовить небольшими партиями и хранить при соответствующей температуре.

Рис. 10. в Размещение оборудования на участке маринования мяса в мясном цехе заготовительного предприятия:

1 - Маринатор.

2 - Холодильный шкаф для хранения сырья и полуфабрикатов.

3 - Полка закрыть навесной для хранения сыпучих продуктов и специй.

4 - производственные Столы.

5 - Пластиковая накладка, устанавливается на производственный стол для предотвращения скольжения при обработке мяса.

6 - Стеллаж, необходимый для установки и хранения вспомогательного инвентарь - рабочих емкостей маринатор, гастроемкостей и т. др.

7 - Моечная ванна.

Пищевые отходы, полученные в результате обработки птицы и дичи, промывают и направляют в доготовочные предприятия или в горячий цех.

При определении режима работы цеха учитываются степень механизации, количество перерабатываемого сырья, порядок работы горячего цеха и время отпуска продукции на другие предприятия.

Все оборудование в таком цехе устанавливают так, чтобы, во-первых, обеспечить последовательность технологического процесса обработки сырья и, во-вторых, отделить рабочие места, предназначенные для обработки сырья от участков, где производятся полуфабрикаты.

Хранение полуфабрикатов.

Полуфабрикаты из мяса является скоропортящейся продукцией, поэтому их следует готовить небольшими партиями и хранить при соответствующей температуре.

Рис. 11. в Размещение оборудования в мясном цехе мощностью 0,5 т:

1 - универсальная машина; 2 - мясорубка; 3 - машина для формовки и панировки котлет; 4 - устройство для обсмалювання птицы; 5. 6 - холодильные шкафы; 7, 8 - производственные столы; 9 - моечная ванна; 10 - тележка-стеллаж; 11 - стул для разруба мяса.

Санитарными правилами установлены определенные сроки хранения мясных полуфабрикатов, если они были подвергнуты охлаждению после их приготовления до температуры не выше 6°С. При этой температуре порционные куски мяса (не панированные) можно хранить 36 часов, панированные - 24 часа, рубленые кости - 10 часов, мясной фарш - 6 часов, котлеты - до 12 часов. Полуфабрикаты из субпродуктов и мелкие куски мяса (для гуляша, рагу и др.) хранят не более 12 часов.

При хранении мясных полуфабрикатов и отправки в горячий цех их укладывают на листы или лотки.

Уход за инструментом и инвентарем.

Инструмент, который применяется в мясном цехе, закрепляется за определенными работниками. Ножи, которые используются для нарезки мяса, должны быть острыми, правильно заточенными. их регулярно промывают горячей водой, протирают тряпкой, смоченной костным жиром, и хранят в сухом месте.

Для хранения инструмента и специй в цехе рекомендуется устанавливать специальный шкаф.

Рис. 11. в Размещение оборудования в мясном цехе мощностью 0,5 т:

1 - универсальная машина; 2 - мясорубка; 3 - машина для формовки и панировки котлет; 4 - устройство для обсмалювання птицы; 5. 6 - холодильные шкафы; 7, 8 - производственные столы; 9 - моечная ванна; 10 - тележка-стеллаж; 11 - стул для разруба мяса.

Санитарными правилами установлены определенные сроки хранения мясных полуфабрикатов, если они были подвергнуты охлаждению после их приготовления до температуры не выше 6°С. При этой температуре порционные куски мяса (не панированные) можно хранить 36 часов, панированные - 24 часа, рубленые кости - 10 часов, мясной фарш - 6 часов, котлеты - до 12 часов. Полуфабрикаты из субпродуктов и мелкие куски мяса (для гуляша, рагу и др.) хранят не более 12 часов.

При хранении мясных полуфабрикатов и отправки в горячий цех их укладывают на листы или лотки.

Уход за инструментом и инвентарем.

Инструмент, который применяется в мясном цехе, закрепляется за определенными работниками. Ножи, которые используются для нарезки мяса, должны быть острыми, правильно заточенными. их регулярно промывают горячей водой, протирают тряпкой, смоченной костным жиром, и хранят в сухом месте.

Для хранения инструмента и специй в цехе рекомендуется устанавливать специальный шкаф.

Рис. 12. в Размещение оборудования в мясном цехе по производству полуфабрикатов для продажи через сеть магазинов кулинарии:

1-Маринатор.

С - Шкаф морозильный.

5 - Ванны моечные.

7 - Полка навесная закрытая.

9 - Вакуумный упаковщик.

2 - Мясорубка. 4 - Шкаф холодильный, 5 - Полки навесные. 8 - Стол производственный. 10-Стеллаж.

Рис. 12. в Размещение оборудования в мясном цехе по производству полуфабрикатов для продажи через сеть магазинов кулинарии:

1-Маринатор.

С - Шкаф морозильный.

5 - Ванны моечные.

7 - Полка навесная закрытая.

9 - Вакуумный упаковщик.

2 - Мясорубка. 4 - Шкаф холодильный, 5 - Полки навесные. 8 - Стол производственный. 10-Стеллаж.

|