Лекция 21. Специальные системы танкеров, их характеристики. Требования к ним Морского Регистра.

СПЕЦИАЛЬНЫЕ СИСТЕМЫТАНКЕРОВ

Назначение и общие требования

При создании современных крупнотоннажных танкеров наряду со снижением стоимости перевозки нефтепродуктов большое внимание уделяется ускорению погрузо-разгрузочных операций, сокращению обслуживающего персонала и предотвращению загрязнения моря перевозимыми нефтепродуктами. Основную роль при этом должны играть специальные системы танкеров. Прием нефтепродуктов танкером с берега осуществляется с помощью береговых насосных установок, а выкачивание жидкого груза из грузовых танков – судовыми насосами. Помимо обычных судовых систем на танкерах имеются специальные системы: грузовые, зачистные, мойки танков, газоотводные и подогрева жидкого груза.

Грузовая система предназначена для приема с берега и распределения груза по грузовым танкам, а по прибытии в порт назначения – для выкачивания его из танков на берег или другое судно. Но поскольку насосами грузовой системы практически нельзя обеспечить полное осушение танков (в них остается обычно 1,5–2 % груза), для выкачивания этих остатков предусматривают самостоятельную зачистную систему. В холодное время года резко снижается производительность насосов, а следовательно, удлиняется время разгрузки танкера. Для устранения этого недостатка предусматривают подогрев груза в танках во время рейса посредством специальной системы подогрева. Система представляет собой сеть гладкотрубных элементов, по которым пропускается насыщенный пар давлением примерно 0,4–0,5 МПа. Пар к змеевикам подводится от парогенератора. Латунные змеевики укладывают внутри танка на днище или стенках. После полного выкачивания груза из танков на их поверхности остается слой вязких нефтепродуктов. Удаляют этот слой путем заполнения танка водяным паром или мойки его горячей водой с растворенным в ней моющим составом. Выполнение этих операций обеспечивают системы пропаривания танков или мойки танков. Система мойки танков действует более эффективно и поэтому широко применяется на морских танкерах. Легкие сорта нефтепродуктов в теплое время года интенсивно испаряются в танках, несмотря на применяемое орошение грузовой палубы танкера забортной водой. Вследствие этого в танках повышается давление, создающее пожароопасную обстановку на танкере. Для выравнивания давления в танках с атмосферным предусматривают газоотводную систему.

К грузовым, зачистным и другим специальным системам танкера предъявляются следующие основные требования:

а) выкачивание груза из танков не более чем за 10 ч;

б) пожарная безопасность при приеме, перевозке и выгрузке груза (все операции с легкими сортами нефтепродуктов должны производиться при закрытых горловинах танков);

в) простота устройства и удобство управления при минимальном числе обслуживающего персонала;

г) прием и выдача груза на оба борта и с кормы танкера, перекачивание его между группами и отдельными танками;

д) прием балласта в танки как самотеком, так и балластным насосом, а перекачивание его между ганками и удаление за борт только балластным насосом;

е) быстрый предварительный подогрев вязких нефтепродуктов в танках до требуемой температуры (не более 16 ч).

Грузовая и зачистная системы

На морских танкерах применяются грузовые и зачистные системы разных типов. Обычно грузовая система состоит из грузовых насосов с всасывающими и напорными трубопроводами, грузовой магистрали с отростками, отходящими в грузовые танки, и палубных погрузо-разгрузочных трубопроводов с приемо-раздаточными патрубками. Зачистная система по своей схеме подобна грузовой, но не имеет отдельного палубного трубопровода. Кроме того, она отличается конструкцией зачистных насосов и значительно меньшей их производительностью, а также меньшими диаметрами трубопроводов. В зависимости от грузоподъемности танкеров и количества одновременно перевозимых сортов нефтепродуктов грузовые системы разделяют на линейные, кольцевые с перепускными клинкетами и комбинированные, а зачистные системы – на линейные и кольцевые.

Линейные грузовые системы имеют следующие преимущества перед кольцевыми:

– простота устройства и надежность в эксплуатации;

– меньшая стоимость;

– целесообразность для большого количества перевозимых сортов груза.

Их недостаток – меньшая живучесть и недостаточная оперативность в управлении. Система с перепускными клинкетами наиболее проста по устройству, удобна в эксплуатации и имеет наименьшую стоимость. Однако необходимо указать на следующие ее недостатки:

– возможность применения в основном для одного сорта груза;

– малая живучесть и недостаточная оперативность в управлении;

– невозможность совмещения операции выкачивания груза из танков и приема балласта в балластируемые грузовые танки.

Комбинированная грузовая система сочетает в себе линейную схему с применением перепускных клинкетов на грузовых танках.

К грузовым и зачистным системам предъявляются следующие основные требования по устройству. Приемные патрубки располагаются у кормовых переборок со смещением к продольной переборке танка и отстоят от днища на 20–60 мм. При наличии двойного дна их углубляют, размещая в специальных колодцах. На приемной трубе в каждом танке устанавливают разобщительный клинкет, а на трубопроводах в пределах танка – компенсаторы (предпочтительнее сильфонного типа). На стороне всасывания у зачистных поршневых насосов располагают грязевую коробку. Управление запорной арматурой производится с помощью местного привода с грузовой палубы или дистанционного привода с поста управления. На стороне нагнетания у грузового центробежного насоса устанавливают невозвратный клапан.

Грузовые и зачистные насосы со своими трубопроводами размещены в отдельном насосном отделении. Всасывающие и напорные трубопроводы грузовых насосов соединены между собой трубами, образующими кольцевой трубопровод. От напорного трубопровода на верхнюю палубу отходят стояки, с помощью которых он соединяется с палубной грузовой магистралью. Из насосного отделения в грузовые танки отходят грузовые и зачистные магистрали. Магистрали и ответвляющиеся от них в грузовые танки отростки проходят по днищу судна. Через переборки танков трубопроводы проложены с помощью стаканов. На магистралях в пределах каждого танка установлен компенсатор сильфонного типа. В каждый танк введено не менее чем по одному грузовому и зачистному отростку. Каждый отросток имеет запорный клинкет и оканчивается приемником. Открытие и закрытие клинкетов производятся с верхней палубы посредством валиковых приводов.

На верхней палубе по обоим бортам и в корме установлены приемо-раздаточные патрубки с концевыми клинкетами, к которым с помощью быстросмыкаемых гаек присоединяют гибкие рукава, перекидываемые на берег или на другое судно. Патрубки соединены трубами с палубной грузовой магистралью.

Прием груза в танкер производится так. Перекачиваемый с берега по гибким рукавам жидкий груз через палубную магистраль подводится к стоякам, по которым течет вниз в кольцевой грузовой трубопровод насосного отделения. Минуя грузовые насосы, груз по наливной перемычке попадает в трюмную грузовую магистраль. При открытии клинкетов на соответствующих грузовых отростках происходит заполнение выбранных танков. Уровень груза в танке контролируют с помощью измерительных труб или дистанционных уровнемеров. Выкачивание груза из выбранных для опорожнения танков производят грузовыми насосами при открытых соответствующих клинкетах на грузовых отростках. Насосами груз подается через палубную магистраль, из которой он по приемо-раздаточным трубопроводам подводится к приемо-раздаточным патрубкам. После выкачивания груза из танков производят их зачистку с помощью зачистных насосов. Через зачистные отростки зачистные насосы подают остатки груза по тем же стоякам в палубную грузовую магистраль. Грузовые насосы применяют центробежного типа с электро- и турбоприводами, а зачистные насосы – паровые поршневые, обладающие наилучшим всасыванием, чем обеспечивается полная очистка танков от остатков груза. Грузовые и зачистные трубопроводы изготовляют из стальных труб.

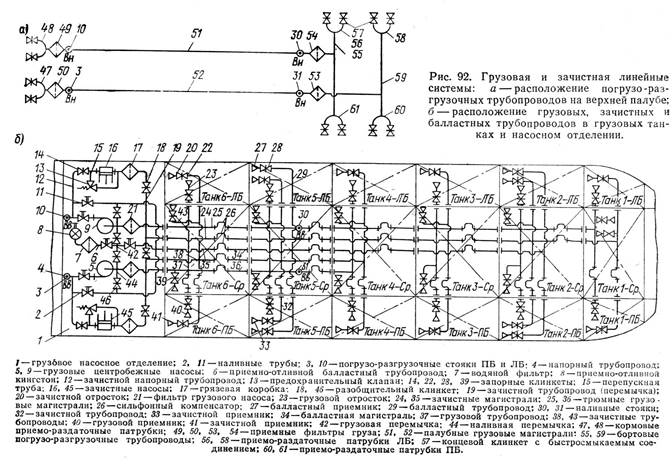

На рис. 92 изображена схема линейной грузовой и линейной зачистной систем применительно к танкеру, предназначенному для перевозки двух сортов груза. Грузовая система состоит из двух палубных грузовых магистралей 51 и 52, двух грузовых центробежных насосов 5 и 9, двух отдельных грузовых магистралей 36 и 25 и балластной магистрали 34 с приемно-отливным трубопроводом 6.

Зачистная система состоит из двух зачистных поршневых насосов 16 и 45 с отдельными зачистными магистралями 24 и 35. Грузовые танки разделены на носовую и кормовую группы, объединяющие каждая три средних и шесть бортовых танков. Каждая группа танков заполняется одним сортом груза и поэтому обслуживается определенными грузовым и зачистным насосами.

На верхней палубе от каждой грузовой магистрали 51 и 52 в корму и на оба борта отходят трубопроводы к приемо-раздаточным сдвоенным патрубкам 47, 48, 56, 58, 60 и 61, имеющим концевые клинкеты 57. Прием каждого сорта груза можно производить с любого из бортов или с кормы танкера. От каждой палубной магистрали отходит один стояк 30 (31) в грузовую магистраль 25 (36), а другой 10 (3) в насосное отделение к напорному трубопроводу грузового насоса 9 (5). Таким образом, прием груза в танки можно производить непосредственно с палубы через наливные стояки 30 и 31 либо через насосное отделение по стоякам 10 и 3, минуя грузовые насосы, по трубам 11 и 2 и перемычке 44 в грузовые магистрали 25 и 36.

От грузовой и зачистной магистралей в каждую группу танков (ЛБ, ПБ и средний танк) проложено по одному поперечному трубопроводу 37 и 38, с отходящими от них в каждый танк по одному грузовому 23 и зачистному 20 отростку. На всасывании грузовых и зачистных насосов имеются фильтры 21 или грязевые коробки 17, защищающие их от загрязнения. Грузовые насосы на всасывании соединены перемычкой 42, разобщаемой клинкетом, позволяющей производить выкачивание груза и другого сорта в случае выхода из строя штатного насоса для данного сорта груза. На напорном трубопроводе грузового насоса установлен невозвратно-запорный клапан, который предотвращает обратный переток груза из палубной грузовой магистрали 51 в грузовые танки при отключении данного насоса. Всасывающий и напорный патрубки зачистного насоса соединены перепускной трубой 15 с предохранительным клапаном 13, автоматически обеспечивающим в случае превышения насосом допустимого давления перепуск груза обратно на всасывание насоса. На линии всасывания зачистные насосы соединены перемычкой 19, разобщаемой клинкетом 18, что обеспечивает их взаимозаменяемость. Выкачивание каждого сорта груза на верхнюю палубу производится через соответствующий стояк 3 или 10.

На танкере предусмотрен прием балласта в четыре бортовых грузовых танка (танк 2 и танк 5) от балластной магистрали 34 через балластные трубопроводы 29. Балластная магистраль 34 соединена с балластным трубопроводом 6, а перемычками 42 и 44 – с напорным и всасывающим трубопроводами обоих грузовых насосов. Это позволяет путем переключения соответствующих разобщительных клинкетов забирать воду через приемно-отливной кингстон 8 и подавать ее в балластируемые танки и, наоборот, выкачивать балласт из них через тот же кингстон 8 за борт.

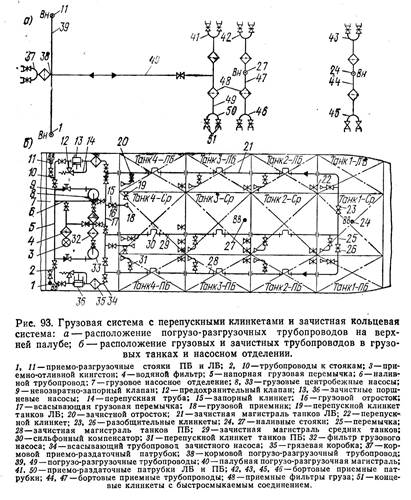

На рис. 93 представлены схемы грузовой системы с перепускными клинкетами и кольцевой зачистной системы применительно к танкеру, предназначенному для перевозки одного сорта груза. Грузовая система состоит из палубной грузовой магистрали 40 с бортовыми 41 и 50 и кормовыми 37 приемо-раздаточными патрубками, двух палубных приемных трубопроводов 44 и 47 с бортовыми приемными патрубками 42, 43, 45 и 46, двух центробежных грузовых насосов 8 и 33, трюмного грузового кольцевого трубопровода с двумя грузовыми отростками 16 и балластного трубопровода с приемно-отливным кингстоном 3. В средние танки № 1 и 3 с верхней палубы введены наливные стояки 24 и 27. Стояки соединены с палубными трубопроводами 44 и 47, имеющими по бортам приемные патрубки 43, 45 и 42, 46. Это позволяет производить прием груза с обоих бортов танкера непосредственно в грузовые танки. Грузовые насосы на всасывании соединены перемычкой 17, а на напоре– перемычкой 5. От грузовой перемычки 17 отходят два грузовых отростка 16 в кормовой средний танк № 4. Между собой перемычки 5 и 17 соединены наливной трубой 6, разобщаемой клинкетом. Грузовые насосы со стороны всасывания и напора соединены трубами с балластным трубопроводом. Стояками I и II грузовой кольцевой трубопровод в насосном отделении сообщается с грузовой магистралью 40 на верхней палубе. Благодаря этому можно производить прием груза в танки через насосное отделение в следующем порядке. Подаваемый по гибким рукавам жидкий груз попадает через приемо-раздаточные патрубки в палубную магистраль 40, а затем в трубопровод 39 и стояки I и II. Из стояков груз перетекает по трубопроводам 2 и 10 через перемычку 5 в наливной трубопровод 6, далее через перемычку 17 и грузовые отростки 16 в кормовой средний танк № 4. Открывая соответствующие перепускные клинкеты на переборках в грузовых танках, можно производить последовательное наполнение танков по желаемой схеме.

Выкачивание груза из танкера производится из кормового среднего танка № 4. Грузовые насосы забирают груз через приемники 18 грузовых отростков 16 и подают его через перемычку 5 и трубопровод 10 или 2 к стояку 11 или 1. По стояку груз попадает в кормовой погрузо-разгрузочный трубопровод 39 и палубную магистраль 40, Присоединив гибкие рукава к патрубкам 37, 41 или 50, можно производить выдачу груза с кормы или какого-либо борта.

Грузовые насосы подсоединены к балластному трубопроводу и могут через приемно-отливной кингстон 3 производить операции по приему забортной воды в танки и выкачивании ее из танков за борт. Зачистная система состоит из трех зачистных магистралей 21, 28 к 29 с зачистными отростками 20, отходящими в каждый танк, и двух зачистных насосов 13 и 36 с их всасывающими и напорными трубопроводами. На перемычке 25, соединяющей зачистные магистрали, установлены клинкеты 23 и 26, позволяющие разобщать бортовые магистрали от средней магистрали 29. Всасывающие трубы зачистных насосов соединены грузовой перемычкой 17, которая позволяет подключать каждый из насосов к любой зачистной магистрали. Благодаря перемычке 5 на напорных трубопроводах зачистных насосов можно направлять выкачиваемый груз любым из насосов в стояк ЛБ или ПБ. Кольцевая зачистная система позволяет производить зачистку каждого танка любым из зачистных насосов и обладает высокой живучестью.

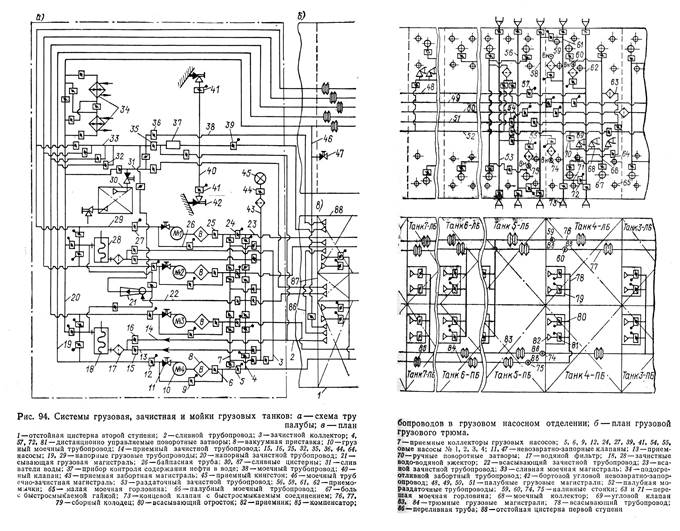

На рис. 94 изображена схема грузовой системы современного морского крупнотоннажного танкера и совмещенная с ней система мойки грузовых танков. Танкер предназначен для перевозки одновременно четырех сортов нефтепродуктов. В соответствии с этим грузовые танки разделены на четыре группы (1-я группа: № 1 и 5; 2-я группа: № 2 и 6; 3-я группа: № 3 и 7; 4-я группа: № 4 и отстойные танки), каждая из которых обслуживается отдельным грузовым электроцентробежным насосом, имеющим свою грузовую магистраль с всасывающими трубопроводами и отростками. В трубопроводах в качестве запорной арматуры применены поворотные затворы, управляемые вручную или дистанционно с центрального поста управления грузовой системой. Каждый грузовой насос имеет байпасную трубу 26, позволяющую при необходимости производить перекачивание жидкости по замкнутому контуру. Для этого необходимо открыть затвор 9 и закрыть затвор 12 на напорном трубопроводе насоса. В каждом грузовом танке имеется сборный колодец 79 с введенными в него двумя приемниками 82, на всасывающих отростках 80 которых установлено по одному дистанционно управляемому поворотному затвору 81. От каждой трюмной грузовой магистрали 76, 77, 83 и 84 выведены стояки 59, 60, 74 и 75 на верхнюю палубу к приемо-раздаточному трубопроводу, по которым производится налив груза в соответствующую группу танков. Кроме того, налив груза можно производить и через палубные грузовые магистрали 48, 49, 50 и 51, трубопроводы грузового насосного отделения и далее через трюмные грузовые магистрали 76, 77, 83 и 84. Прием и выдача каждого сорта груза с танкера производится через отдельный приемо-раздаточный трубопровод 56, 58, 61 и 62, имеющий с каждого борта концевой клапан 73 с быстросмыкаемой гайкой. Выкачивание груза из каждой группы танков производится штатным грузовым насосом.

Груз забирается из танка через приемники 82, попадает в трюмную грузовую магистраль, а из нее насосом подается в напорный трубопровод и далее в палубную магистраль. В процессе выгрузки нефтепродуктов предусматривается производить мойку стенок танков теми же нефтепродуктами. С этой целью после опорожнения примерно половины танка часть откачиваемого груза перепускают из палубной грузовой магистрали в моечную магистраль 52, из которой жидкий груз подводится к стационарным моечным машинкам, установленным внутри танка. Струями нефтепродуктов, выпускаемых из вращающихся моечных машинок, загустевший груз смывается со стенок танка. Для выполнения этой операции открывают поворотный затвор на перемычке между соответствующей палубной магистралью и моечной магистралью 52. Зачистка танков осуществляется теми же грузовыми насосами посредством включения в действие вакуумной приставки 8, создающей дополнительное разрежение на всасывании насоса (за счет некоторого снижения производительности). Таким способом грузовыми насосами обеспечивается надежная зачистка танков и не требуется четырех зачистных насосов. Выкачивание остатков груза при зачистке танков производится аналогично выгрузке груза по тем же грузовым трубопроводам. Грузовые и зачистные насосы с сетью всасывающих и напорных трубопроводов размещены в грузовом насосном отделении, расположенном в корме танкера.

Рассмотрим, к примеру, погрузо-разгрузочные операции грузовых танков № 4 ЛБ и ПБ. Прием груза на танкер производится через приемо-раздаточный трубопровод 56 по стояку 75 непосредственно в трюмную грузовую магистраль 84, а из нее через трубопровод 78 в танки № 4 ЛБ и ПБ. Для этого открывают поворотный затвор левого или правого борта на приемо-раздаточном трубопроводе 56, а с поста управления грузовой системой дистанционно открывают поворотные затворы 81 на всасывающих отростках 80 и затвор 55. Затем производят налив груза в танки № 4. После заполнения танков жидким грузом ранее открытые затворы закрывают.

Для выкачивания груза из танков № 4 открывают с поста управления поворотные затворы 5, 6, 12, 81 и 54 и вручную затвор ЛБ или ПБ на приемо-раздаточном трубопроводе 56. Затем пускают грузовой насос № 4, который забирает через приемники всасывающих отростков 80 груз из танков № 4 и перекачивает по трюмной магистрали 84, напорному трубопроводу 19 и палубной магистрали 51 в приемо-раздаточный трубопровод 56. После частичного опорожнения танков одновременно с выгрузкой груза производят мойку стенок танков жидким грузом. Для этого вручную открывают затворы на моечном трубопроводе 66 и нефтепродукты получают доступ через горловины 67 к стационарным моечным машинкам. Струями нефтепродуктов со стенок танка смываются загустевшие отложения груза. После выкачивания груза производят зачистку его остатков. Для этого включают вакуумную приставку 8 грузового насоса № 4. Насос, развивая повышенный напор всасывания (при сниженной производительности), производит зачистку танков № 4, выдавая остатки груза из танкера через тот же приемо-раздаточный трубопровод 56.

Газоотводная система

Газоотводные системы предназначены для удаления газовоздушной смеси из грузовых танков танкера в атмосферу во время приема нефтепродуктов в танкер и выпуска из танков паров нефтепродуктов, образующихся под действием тепла солнечных лучей. На танкерах, не имеющих системы инертных газов, газоотводная система применяется для заполнения атмосферным воздухом освобождающихся объемов грузовых танков при разгрузке танкера. Газоотводные системы бывают групповые и автономные. Групповые обслуживают группу грузовых танков, а автономные – отдельно каждый танк. Современные средне- и крупнотоннажные танкеры оборудуют преимущественно автономными газоотводными системами с высокоскоростными выпускными устройствами. Применение высокой скорости (более 30 м/с) выпуска газовоздушной смеси из грузового танка устраняет пожарную опасность на верхней палубе танкера, которая создается медленно выходящей из танка газовоздушной смесью. Кроме того, при высокой скорости выпуска смеси она быстро и равномерно рассеивается на значительном удалении от верхней палубы (дальше 8 м), предотвращая тем самым накопление пожароопасной газовой смеси непосредственно у горловины грузового танка.

Газоотводная система состоит из палубных газоотводных магистралей с газоотводными трубами, сообщающими ее с грузовыми танками, и стояков, через которые пары отводятся в атмосферу. В каждом танке имеется горловина с крышкой, через которую выведена газоотводная труба. Стояки обычно размещают вблизи грузовых колонн или полумачт, чтобы избежать загромождения верхней палубы. Их высоту (2–10 м) принимают в зависимости от сорта перевозимых нефтепродуктов. Чем ниже температура вспышки паров груза, тем больше должна быть высота стояка. В газоотводных трубах на выходе из танка устанавливают автоматический дыхательный клапан, который выпускает нефтяные пары в атмосферу только по Достижении определенного избыточного давления в танке. За счет этого резко снижаются потери от испарения нефтепродуктов.

На газоотводных трубах и стояках устанавливают огневые предохранители с пламепрерывающими сетками, благодаря которым в случае пожара предотвращается возможность распространения пламени по газоотводным трубам в другие грузовые танки.

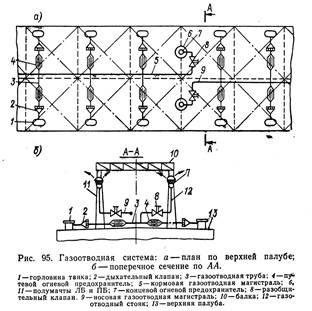

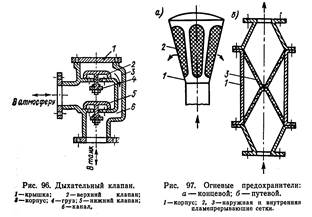

Устройство газоотводной системы на танкере показано на рис. 95. На верхней палубе танкера проложены две газоотводные магистрали 5 и 9, объединяющие газоотводные трубы 3 отдельно носовой и кормовой групп грузовых танков. На каждой газоотводной трубе установлен дыхательный клапан 2 и огневой предохранитель 4. Каждая магистраль имеет стояк 12 с концевым огневым предохранителем 7. Стояки 12 прикреплены к полумачтам 6 и 11.

Дыхательные клапаны могут быть механического и гидравлического типов. Чаще применяются клапаны механического типа. Одна из конструкций клапана такого типа показана на рис. 96. В корпусе 3 находятся верхний 2 и нижний 5 тарельчатые клапаны, которые под действием своей массы прижимаются к седлу, перекрывая выход паров нефтепродуктов из танка в атмосферу и вход в танк воздуха из атмосферы. При повышении давления в танках сверх допустимого (во время наполнения танков грузом или под действием солнечной радиации) нижний клапан 5 под давлением паров приподнимается и открывает выход им в атмосферу. Если в танке возникает разрежение определенной величины (при опорожнении танков или охлаждении ночью), то под действием атмосферного давления верхний клапан приподнимается, открывая вход воздуху по каналу 6 в танк. В результате давление в танке выравнивается с атмосферным давлением.

На рис. 97 показаны простейшие конструкции концевого и путевого огневых предохранителей, препятствующих распространению пламени из горящего танка по газоотводной трубе в газоотводную магистраль. Установленные в огневых предохранителях металлические сетки 2 и 3 прерывают поток пламени и газов и он гаснет.

На рис. 98 показано устройство автономной газоотводной системы для каждого танка с применением высокоскоростного выпускного устройства. Система, состоящая из огнепреградителя 6, высокоскоростного выпускного устройства 4, дыхательного клапана 3 и напоромера 7, размещена на газоотводной колонке 9, прикрепленной своим основанием 11 к верхней палубе 10. Дыхательный клапан 3 установлен параллельно выпускному устройству 4 с помощью колена. Газоотводная колонка соединена с горловиной 13 грузового танка 14 перепускным патрубком 12. Выходное отверстие выпускного устройства 4 должно отстоять от верхней палубы не менее чем на 1,8 м. Для контроля за давлением в грузовом танке предусмотрен напоромер 7. Для доступа к выпускному устройству 4 и дыхательному клапану 3 на колонке имеется трап 8. При погрузке танкера газы периодически с большой скоростью выбрасываются из танка через выпускное устройство 4, Во время перевозки груза отвод газов из танка осуществляется только через дыхательный клапан 3 при закрытом выпускном устройстве 4.

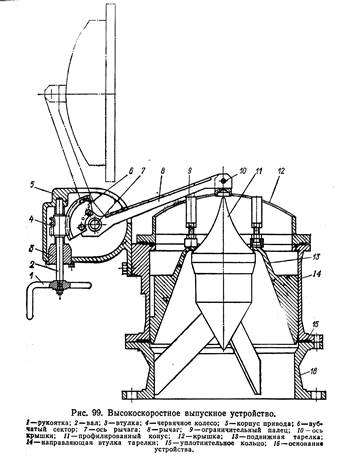

Существуют различные конструкции высокоскоростных выпускных устройств. Выпускное устройство отечественной конструкции впервые было применено на танкере «Крым». Усовершенствованная конструкция такого устройства показана на рис. 99. Выпускное устройство состоит из основания 16 с неподвижным профилированным конусом 11, направляющей втулки 14 с подвижной тарелкой 13, крышки 12 с механическим приводом. Привод крышки прикреплен болтами к втулке 14. Привод состоит из корпуса 5, в котором размещены вал 2 с червячным колесом 4 и ось рычага 7 с зубчатым сектором 6. На ось 7 насажен рычаг 8, который своим верхним концом соединен осью 10 с крышкой 12. В данном положении выпускное устройство закрыто крышкой 12. Посредством вращения рукоятки 1 через червячную пару конец рычага 8 перемещается вверх и влево, открывая крышку 12. Штриховой линией показано крайнее левое положение рычага 8 с крышкой 12, которое она занимает в рабочем. состоянии выпускного устройства.

Во время налива груза в танк при повышении в нем давления газовоздушной смеси тарелка 13 поднимается. В образующийся кольцевой зазор менаду закраинами тарелки 13 и конуса 11 устремляется вверх поток газовоздушной смеси. После выброса порции смеси давление в танке понижается, и тарелка 13 под действием своей массы возвращается в исходное положение. По мере повышения давления в танке происходит открытие выпускного устройства и выброс очередной порции газовоздушной смеси в атмосферу.

По окончании погрузки выпускные устройства закрываются крышкой 12 на весь период перехода танкера.