Одним из основных факторов, обеспечивающих высокую производительность, надежность и безопасность монтажных работ, является технически грамотное применение малого подъемно-транспортного оборудования. К числу таких вспомогательных машин и механизмов, применяемых на любом строительстве мостов, относятся: лебедки, такелажное оборудование, строповочные устройства, домкраты и др.

8.1. Лебедки и такелажное оборудование

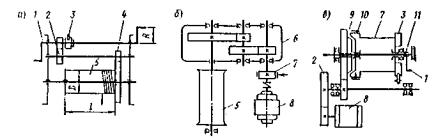

Лебедки - простые грузоподъемные машины, состоящие из приводного барабана и стального каната, наматываемого на барабан при рабочем ходе лебедки и сматываемого с барабана при холостом ходе. Лебедки могут быть с ручным или механическим приводом (рис. 60, а, б). Кроме того, используют фрикционные лебедки, у которых есть тормоз, позволяющий быстро освобождать барабан для свободного разматывания каната (рис. 60, б). Такие лебедки необходимы в сваебойных агрегатах со свободно падающей ударной частью, в установках для подводного бетонирования способом ВПТ; их устанавливают на кранах. Во всех механических лебедках скорость перемещения каната постоянна, если в редукторе нет коробки передач.

Основными характеристиками лебедок, помимо скорости навивки каната, являются грузоподъемность (максимальное тяговое усилие), канатоемкость, т.е. длина каната, который может быть уложен на барабане, и диаметр каната.

Рис. 60. Схемы лебедок:

a - барабанная с ручным приводом; б - электрореверсивная; в - фрикционная; 1 - рукоять; 2, 4 - зубчатые передачи; 3 - храповик; 5 - барабан; 6 - редуктор; 7 - тормоз; 8 - электродвигатель; 9 - фрикционная муфта; 10 - тормоз ленточный; 11 - гайка

Отечественной промышленностью выпускаются лебедки ручные монтажные под диаметр каната 6,2-21 мм с тяговым усилием 2,5 - 50 кН и канатоемкостью 35-200 м (см. [24]). В мостостроении такие лебедки (ТЛ-3А или ТЛ-5А) применяют для оборудования плавсистем.

Из электрических лебедок используют преимущественно марки ПЛ-5-68 и ЛК-8 с тяговым усилием 50 и 80 кН, скоростью навивки каната 30 и 6 м/с, канатоемкость 450 и 200 м, диаметром каната 21 и 28 мм соответственно. Электрические лебедки, как правило, применяют для перемещения грузов по горизонтали.

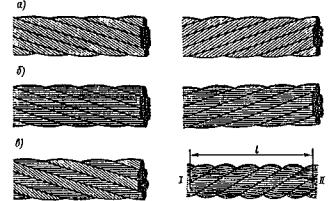

В такелажных устройствах в качестве тягового органа используют стальные канаты. Канаты изготавливаются путем свивки отдельных проволочек из углеродистой стали. Они могут быть одинарной и двойной свивки, односторонней, крестовой и комбинированной свивки (рис 61). Шагом свивки каната называется расстояние между двумя метками, в которое укладывается число витков, равное числу прядей в канате. Канаты крестовой свивки более устойчивы к раскручиванию.

По расположению проволок канаты бывают с точечным касанием проволок между слоями прядей (ТК), с линейным касанием (ЛК), а также с точечным и линейным касанием проволок в прядях (ТЛК). Канаты типа ТЛК наиболее прочные и износостойкие, рекомендуются для такелажных устройств.

Диаметр каната подбирают по разрывному усилию Р, определяемому в зависимости от нормативного усилия натяжения каната S: где k - коэффициент запаса прочности каната [24, табл. 2.1]; [ Р ] - предельно допустимое разрывное усилие по ГОСТ или сертификату завода-изготовителя.

Рис. 61. Свивка канатов:

а - параллельная; б - крестовая; в - комбинированная; l - шаг свивки

P = Sk ≤ [P], (36)

Срок службы стального каната колеблется от нескольких недель до нескольких лет. Он зависит от его конструкции, условий работы и хранения. При появлении обрывов проволок канаты подлежат браковке согласно «Правилам устройства и безопасной эксплуатации грузоподъемных кранов».

Для закрепления концов стальных канатов к различным частям подъемных или тяговых механизмов и строповки пользуются различными приемами (рис. 62). При этом используют стандартные детали крепления канатов (коуши, сжимы, зажимы, клиновые втулки и пр.).

Имеющиеся лебедки развивают относительно небольшие тяговые усилия (до 50-80 кН). Но в ряде технологий, таких как продольная и поперечная передвижка, подъемка пролетных строений и др., возникает необходимость в приложении значительно больших сил. Увеличение тягового усилия во много раз при неизменном тяговом усилии лебедки возможно за счет применения специального механизма - полиспаста.

Рис. 62. Различные способы крепления каната:

а - канатной втулкой; б - клиновой втулкой; в - сращиванием каната; г - зажимами с коушем

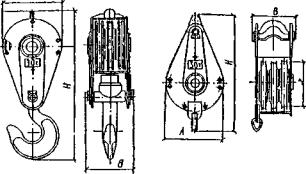

Полиспаст представляет собой систему из подвижных и неподвижных блоков, последовательно огибаемых канатом (рис. 63). Блоки полиспаста собирают на единых осях в две обоймы: подвижную и неподвижную. Один конец каната закрепляют на подвижной (рис. 63, б, г) или неподвижной (рис. 63, а, в) обойме, а второй (обегающий) - на барабане лебедки.

Применение полиспастов дает нам выигрыш в силе, так как при пом увеличивается передаточное число механизма. Но мы проигрываем в скорости, поскольку канат должен несколько раз пройти через блоки, прежде чем выйдет «на финишную прямую» - к барабану лебедки.

Основной характеристикой полиспаста является его кратность, т.е. отношение скорости v бар навивания каната на барабан к скорости v гр перемещения груза или, иначе, кратность полиспаста равна числу ветвей каната, на которые распределяется нагрузка, приложенная к подвижной обойме. У полиспаста, показанного на рис. 63, а и в, i = 4; на рис. 63, б - i = 3; на рис. 63, г - i = 5.

i = vбар/vгр (37)

Рис. 63. Схемы одинарных полиспастов:

а, б - с ветвью, сходящей с неподвижного блока; в г, - с ветвью, сходящей с подвижного блока

Усилие в любой нитке полиспаста Sk определяется по формуле

Sk = (f- 1 )fi-k Q/(fi- 1 ) = akQ, (38)

где f - коэффициент, учитывающий потери от трения в подшипниках блока и жесткости каната (f = 1,02 для блоков на подшипниках качения и f = 1,04 - для блоков на бронзовых втулках); k - номер нитки (ветви) полиспаста; i - кратность полиспаста; Q - тяговое усилие или вес груза, кН.

Для выбора каната, блоков полиспаста и подбора лебедки необходимо определить усилие натяжения ветви каната, сходящей с последнего блока и идущей к барабану лебедки. При известной схеме полиспаста можно решить обратную задачу, т.е. определить тяговое усилие полиспаста Q по усилию в канате лебедки S 1:

Q = S 1 /α 1. (39)

Рис. 64. 50-тонный полиспаст (11 нитей)

Рис. 65. Примеры многорольных блоков

Например, для полиспаста по схеме на рис. 63, г при S 1 = 50 кН i = 5, f = 1,04-α1 = (1,04-1)×1,04(5-1)/(1,045-1) = 0,216;

Q = 50/0,216 = 230 кН.

Диаметр блока, огибаемого стальным канатом, должен соответствовать условию

D ≥ de, (40)

где d - диаметр каната; е - коэффициент, принимаемый по табл. 2.2 [24].

Полиспасты (пример см. на рис. 64) обычно выполняют из стандартных многорольных блоков (рис. 65).

Следует иметь в виду, что предельная длина полиспаста (максимальное расстояние между осями неподвижного и подвижного блоков), особенно многониточного, ограничивается канатоемкостыо барабана лебедки. Например, для полиспаста на рис. 64 при канатоемкости лебедки 250 м предельная длина полиспаста составляет всего 250/12 = 20 м. Ограничивается и минимально возможная длина полиспастов - обычно она не бывает меньше 2-3 м.

Рис. 66. Схема надвижкп пролетного строения при помощи лебедок (в плане):

1 - насыпь подхода; 2 - тормозная лебедка; 3 - грунтовый якорь; 4 - тормозной полиспаст; 5 - тяговый полиспаст; 6 - тяговая лебедка; 7 - устой моста; 8 - пролетное строение

Из-за ограничения их длины продольная надвижка пролетных строений при помощи лебедок производится циклами с многократной перепасовкой полиспастов. На рис. 66 показан пример такой надвижкп. Неподвижные блоки и лебедки закрепляют за неподвижные части конструкции (опоры) и за грунтовые якоря на насыпях подходов.

Отказаться от полиспастов и тем самым повысить производительность монтажных работ, упростить оборудование позволяют последние отечественные разработки, в частности, тросовые тяговые агрегаты, включающие лебедки с гидроприводом. К примеру, гидравлическая лебедка с тяговым усилием 25 тс довольно компактна: она имеет габаритные размеры 1,5×0,9×0,8 м и массу 1,5 т (рис. 67). На надвижку устанавливают две тяговые лебедки с возможностью обеспечением синхронности их работы. Гидропривод обеспечивает большой диапазон скоростей движения, в том числе и «ползучую» скорость, необходимую при подходе к опоре конца пролетного строения.

Рис. 67. Тяговая гидравлическая лебедка с усилием на тросе 25 тс

8.2. Строповочные устройства и траверсы

При производстве монтажных работ грузоподъемными машинами поднимают и перемещают в пространстве различные мостовые конструкции, целиком или отдельными блоками. Грузоподъемный кран представляет собой машину универсального назначения, оборудованную крюком. Соединение крюка с поднимаемой конструкцией осуществляется с помощью строповогных приспособлений, тип и конструкция которых зависят от параметров конкретного груза.

Монтаж мостовых конструкций производят, как правило, укрупненными блоками, что требует специальных схем строповки и стро-повочных устройств (примеры показаны на рис. 68).

Рис. 68. Строповка элементов пролетного строения:

1 - нижний пояс; 2 - стойка (подвеска); 3 - шпальная клетка; 4 - уголковый захват; 5 - панель продольных балок

Стропы изготавливают из кусков стального каната нужного диаметра. По конструкции стропы можно разделить на универсальные, облегченные и многоветвевые (рис. 69). Методика расчета строповочных устройств изложена в [24].

Рис. 69. Стропы:

а - универсальный; б - облегченный с крюком; в - двухветвевой; г - четырехветвевой; д - шестиветвевой

Недостатками строповочных устройств являются высокая трудоемкость при строповке и расстроповке, низкая безопасность (частые обрывы стропов и строповочных петель в конструкции) и, самое главное, такелажнику после монтажа необходимо подниматься к узлу крепления стропа для его расстроповки. При большой длине балки и при обычном угле наклона строп к горизонту 40 - 50° сильно возрастает высота подъема груза, падает связанная с этим грузоподъемность крана. В результате требуется более мощный и дорогостоящий кран.

Для строповки тяжелых, длинномерных мостовых конструкций сложной конфигурации применяют траверсы - специальные строповочные устройства. Они служат не только для закрепления груза к крюку крана, но и другим целям: уменьшению высоты строповки, повышению безопасности монтажа (см. [24]). В этом случае строповочные петли не нужны. Ориентированные на конструкции определенного вида траверсы могут выполняться с автоматическими захватами.

Но не следует забывать, что, в отличие от достаточно легких строповочных устройств, траверсы часто имеют большую собственную массу, которую следует прибавлять к весу груза при подборе крана.

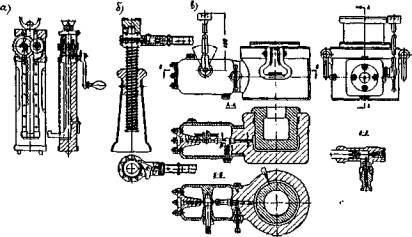

8.3. Домкраты

Домкраты применяют для подъема, опускания и горизонтального перемещения мостовых конструкций. По принципу действия домкраты бывают механические (реечные и винтовые) и гидравлические (рис. 70).

Рис. 70. Домкраты: a - реечный; б - винтовом; в - гидравлический

Реечные и винтовые домкраты, имеющие относительно малую грузоподъемность (до 10 т), при монтаже мостовых конструкций применяют сравнительно редко.

Гидравлические домкраты являются более мощными малыми машинами, и поэтому получили наибольшее распространение. Принцип действия гидравлического домкрата следующий: под давлением жидкости, которая подается в цилиндр, поршень домкрата выдвигается из цилиндра и перемещает груз. В качестве рабочей жидкости используется минеральное масло (веретенное или турбинное).

Грузоподъемность домкрата определяется по следующей формуле: Р д = рА, где р - давление масла в рабочей полости домкрата; А - площадь поршня домкрата, А = πD 2/4; D - диаметр поршня домкрата.

На рис. 70, в показан гидродомкрат с ручным насосом. Как правило, домкраты грузоподъемностью 100 т и более оборудуются передвижными насосными станциями с плунжерными насосами. Производительность насосной станции Q выбирают, исходя из необходимой скорости v выдвижения штока домкрата, т.е. Q ≥ Av.

На строительстве мостов в основном используют для подъема конструкций гидродомкраты грузоподъемностью 100...500 т с ходом поршня 100...200 мм, а для надвижки пролетных строений - домкраты грузоподъемностью 185 т с большим ходом поршня - 1,1 м (табл. 21).

Таблица 21