Расчет клиноременной передачи сводится к выбору типа ремня и необходимого количества ремней в передче для обеспечения долговечности передачи при заданой мощности и необходимого передаточного отношения передачи.

Согласно рекомендации табл.2 принимаем тип ремня (профиль ремня) по ГОСТ 1284-68.

По выбраному профилю ремня выбираем возможное минимальное значение меньшего диаметра шкива (обычно, ведущего) в соответствие с рекомендацией табл.3.

Таблица 2.

| Передаваемая мощность, кВт | <=1 | 1...2 | 2...4 | 4...7,5 | 7,5...15 | |

| Скорость ремня, м/с | <=5 | о, А | о, А, Б | А, Б | Б, В | В |

| 5...10 | о, А | О, А | о, А, Б | А, Б | Б, В | |

| >10 | О | О, А | О, А | А, Б | Б, В | |

Таблица 3.

| Профиль ремня | О | А | Б | В | Г |

| Минимальный диаметр шкива, м | 0,063 | 0,090 | 0,125 | 0,200 | 0,315 |

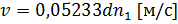

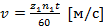

По выбранному диаметру определяем линейную скорость ремня:

(7)

(7)

где, d - выбранный диаметр меньшего шкива, м;

n1 - частота вращения шкива, мин-1.

Диаметр второго шкива (в случае редуцирования частоты вращения) определяется по зависимости:

(8)

(8)

где,  - передаточное отношение клиноременной передачи;

- передаточное отношение клиноременной передачи;

= 0,98 — коэффициент упругого проскальзывания ремня.

= 0,98 — коэффициент упругого проскальзывания ремня.

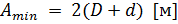

Расстояние между шкивами проверяем на возможное минимальное и максимальное расстояние.

Минимальное рекомендуемое расстояние составляет:

(9)

(9)

где, h - высота профиля ремня, м, в зависимости от его типа по табл.4.

Таблица 4.

| Профиль ремня | О | А | Б | В | Г | Д |

| Ширина ремня, мм | 8,5 | |||||

| Высота профиля, мм | 10,5 | 13,5 | 23,8 |

Максимальное рекомендуемое значение межцентрового расстояния, составляет:

(10)

(10)

Межцентровое фактическое расстояние принимаем в зависимости от компоновки рабочих органов и машины в целом в пределах рекомендуемых значений.

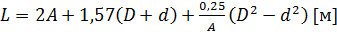

По выбранному значению межцентрового расстояния определяем необходимую длину ремня по зависимости:

(11)

(11)

Длину ремня принимаем из числа выпускаемых промышленностью по ГОСТ 1284-68 по табл.5

Таблица 5.

| Расчетная длина ремня, мм | Сечение профиля ремня | ||||

| О | А | Б | В | Г | |

| + | |||||

| + | |||||

| + | |||||

| + | + | ||||

| + | + | ||||

| + | + | ||||

| + | + | + | |||

| + | + | + | |||

| + | + | + | |||

| + | + | + | |||

| + | + | + | |||

| + | + | + | |||

| + | + | + | |||

| + | + | + | + | ||

| + | + | + | + | ||

| + | + | + | + | ||

| + | + | + | + | ||

| + | + | + | |||

| + | + | + | + | ||

| + | + | + | + | ||

| + | + | + | + |

Пример записи в спецификации сборочного чертежа с применением клинового ремня сечением профиля В и длиной 2500 мм:

Ремень В - 2500 ГОСТ 1284-68.

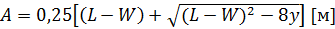

После выбора длины ремня уточняем межцентровое расстояние в связи с тем, что принятое значение ремня по ГОСТ может не соответствовать расчетному.

Межцентровое расстояние по выбранной дине ремня составляет:

(12)

(12)

где, L - расчетная длина ремня принятая по ГОСТ 1284-68;

W = l,57(D+d) - вспомогательная расчетная величина;

у = 0,25(D-d)2 - вспомогательная расчетная величина.

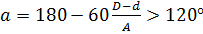

Возможность передачи крутящего момента малым шкивом проверяем по углу обхвата ремнем малого шкива по зависимости:

(13)

(13)

Угол обхвата малого шкива ремнем должен быть не менее 120°. В случае, если угол обхвата окажется меньше, необходимо уменьшить диаметр большого шкива (изменив передаточное отношение) или увеличить межцентровое расстояние и соответственно принять более длинный ремень. Долговечность ремня проверяем по числу пробегов ремня вокруг шкивов в секунду.

Проверку производим по зависимости:

(14)

(14)

Условие долговечности ремня обеспечивается при количестве пробегов менее десяти в секунду. Если же число пробегов получается более десяти, необходимо или увеличить длину ремня или уменьшить линейную скорость ремня (с изменением соответствующих других параметров, которые влияют на эти величины)

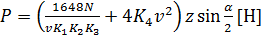

Необходимое количество ремней в передаче определяем из условия несущей способности одного ремня (из условия максимальной мощности, которую может передать один ремень) по зависимости:

(15)

(15)

где, N - передаваемая мощность клиноременной передачи, кВт;

N0 - возможная мощность, которая может передаваться одним ремнем в зависимости от линейной скорости ремня и от диаметра ведущего шкива, определяемая в табл. 6, 7, 8, 9 и 10;

К1 - коэффициент, зависящий от угла обхвата ведущего шкива ремнем, определяемого по табл. 11;

К2 - коэффициент, зависящий от характера нагрузки и от количества смен работы механизма в сутки, определяемого по табл. 12.

Таблица 6.

Мощность N0 кВт, передаваемая одним ремнем типа О

| Скорость ремня, м/с | Диаметр ведущего шкива, мм | |||

| >=90 | ||||

| 0, 08 | 0, 10 | 0,11 | 0,12 | |

| 0, 15 | 0, 17 | 0, 20 | 0, 21 | |

| 0, 23 | 0, 24 | 0, 29 | 0, 31 | |

| 0, 29 | 0, 32 | 0, 37 | 0, 41 | |

| 0, 36 | 0, 39 | 0, 45 | 0, 49 | |

| 0, 42 | 0, 47 | 0, 53 | 0, 58 | |

| 0, 49 | 0, 55 | 0, 61 | 0, 67 | |

| 0, 56 | 0, 63 | 0, 69 | 0, 76 | |

| 0, 62 | 0, 71 | 0, 77 | 0, 85 | |

| 0, 69 | 0, 78 | 0, 85 | 0, 93 | |

| 0, 75 | 0, 85 | 0, 92 | 1, 03 | |

| 0, 82 | 0, 93 | 1, 00 | 1, 11 | |

| 0, 90 | 1, 00 | 1, 07 | 1, 19 | |

| 0, 96 | 1, 07 | 1, 15 | 1, 27 | |

| 1, 03 | 1, 15 | 1, 21 | 1, 33 | |

| 1, 09 | 1, 22 | 1, 27 | 1, 40 | |

| 1, 13 | 1, 27 | 1, 33 | 1, 47 | |

| 1, 18 | 1, 30 | 1, 39 | 1, 55 | |

| 1, 22 | 1, 34 | 1, 45 | 1, 60 | |

| 1, 26 | 1, 38 | 1, 51 | 1, 67 | |

| 1, 30 | 1, 43 | 1, 55 | 1, 74 | |

| 1, 26 | 1, 39 | 1, 55 | 1, 78 | |

| 1, 24 | 1, 34 | 1, 55 | 1, 74 | |

| 1, 20 | 1, 32 | 1, 51 | 1, 65 | |

| 1, 18 | 1, 26 | 1, 47 | 1, 62 |

Таблица 7.

Мощность N0 кВт, передаваемая одним ремнем типа А

| Скорость ремня, м/с | Диаметр ведущего шкива, мм | |||

| > = 125 | ||||

| 0, 22 | 0, 22 | 0, 22 | 0, 29 | |

| 0, 37 | 0, 37 | 0, 37 | 0, 44 | |

| 0, 52 | 0, 52 | 0, 52 | 0, 59 | |

| 0, 66 | 0, 66 | 0, 66 | 0,74 | |

| 0, 74 | 0, 81 | 0, 81 | 0, 96 | |

| 0, 88 | 0, 96 | 0, 96 | 1, 10 | |

| 1, 03 | 1, 10 | 1, 10 | 1, 25 | |

| 1, 10 | 1, 18 | 1, 25 | 1, 40 | |

| 1, 25 | 1, 33 | 1, 40 | 1, 54 | |

| 1, 33 | 1, 40 | 1, 47 | 1, 69 | |

| 1, 40 | 1, 47 | 1, 54 | 1, 84 | |

| 1, 47 | 1, 62 | 1, 69 | 1, 99 | |

| 1, 54 | 1, 77 | 1, 84 | 2, 06 | |

| 1, 62 | 1, 84 | 1, 99 | 2, 20 | |

| 1, 69 | 1, 87 | 2, 03 | 2, 29 | |

| 1, 77 | 1, 91 | 2, 12 | 2, 33 | |

| 1, 84 | 1, 95 | 2, 20 | 2, 41 | |

| 1, 84 | 1, 99 | 2, 29 | 2, 50 | |

| 1, 84 | 1, 99 | 2, 33 | 2, 57 | |

| 1, 84 | 1, 99 | 2, 41 | 2, 65 | |

| 1, 84 | 1, 99 | 2, 41 | 2, 65 | |

| 1, 84 | 1, 99 | 2, 41 | 2, 65 | |

| 1, 84 | 1, 99 | 2, 41 | 2, 65 | |

| 1, 75 | 1, 91 | 2, 33 | 2, 65 | |

| 1, 69 | 1, 91 | 2, 29 | 2, 65 |

Таблица 8.

Мощность N0 кВт, передаваемая одним ремнем типа Б

| Скорость ремня, м/с | Диаметр ведущего шкива, м л | |||

| >=180 | ||||

| 0, 59 | 0, 66 | 0, 74 | 0, 81 | |

| 0, 74 | 0, 81 | 0, 96 | 1, 10 | |

| 0, 96 | 1, 08 | 1, 18 | 1, 33 | |

| 1, 10 | 1, 25 | 1, 40 | 1, 55 | |

| 1, 33 | 1, 40 | 1, 62 | 1, 77 | |

| 1, 47 | 1, 62 | 1, 84 | 1, 99 | |

| 1, 69 | 1, 84 | 1, 99 | 2, 20 | |

| 1, 92 | 2, 06 | 2, 20 | 2, 50 | |

| 2, 06 | 2, 23 | 2, 50 | 2, 72 | |

| 2, 28 | 2, 42 | 2, 72 | 2, 92 | |

| 2, 42 | 2, 65 | 2, 94 | 3, 16 | |

| 2, 65 | 2, 80 | 3, 16 | 3, 40 | |

| 2, 70 | 3, 02 | 3, 40 | 3, 60 | |

| 2, 88 | 3, 16 | 3, 60 | 3, 82 | |

| 2, 94 | 3, 32 | 3, 76 | 4, 05 | |

| 2, 94 | 3, 46 | 3, 90 | 4, 27 | |

| 2, 94 | 3, 54 | 4, 05 | 4, 42 | |

| 2, 94 | 3, 60 | 4, 20 | 4, 57 | |

| 2, 94 | 3, 60 | 4, 35 | 4, 71 | |

| 2, 88 | 3, 60 | 4, 35 | 4, 85 | |

| 2, 80 | 3, 54 | 4, 35 | 4, 94 | |

| 2, 72 | 3, 46 | 4, 35 | 4, 94 | |

| 2, 65 | 3, 40 | 4, 35 | 4,94 | |

| 2, 50 | 3, 24 | 4, 35 | 4, 94 |

Таблица 9.

Мощность N0 кВт, передаваемая одним ремнем типа В

| Скорость ремня, м/с | Диаметр ведущего шкива, мм | |||

| >=280 | ||||

| 1, 03 | 1, 10 | 1, 25 | 1, 33 | |

| 1, 40 | 1, 62 | 1, 77 | 1, 84 | |

| 1, 77 | 2, 06 | 2, 20 | 2, 36 | |

| 2, 14 | 2, 42 | 2, 65 | 2, 88 | |

| 2, 50 | 2, 88 | 3,10 | 3, 32 | |

| 2, 80 | 3, 16 | 3, 54 | 3, 76 | |

| 3, 10 | 3, 54 | 3, 90 | 4, 20 | |

| 3, 40 | 3, 90 | 4, 27 | 4, 57 | |

| 3, 68 | 4, 27 | 4, 64 | 5, 00 | |

| 3, 98 | 4, 64 | 5, 10 | 5, 45 | |

| 4, 35 | 5, 00 | 5, 45 | 5, 90 | |

| 4, 64 | 5, 38 | 5, 82 | 6, 34 | |

| 4, 94 | 5, 67 | 6, 12 | 6, 70 | |

| 5, 28 | 5, 97 | 6, 34 | 7, 07 | |

| 5, 52 | 6, 25 | 6, 63 | 7, 29 | |

| 5, 82 | 6, 55 | 6, 94 | 7, 40 | |

| 6, 00 | 6, 78 | 7, 15 | 7, 58 | |

| 6, 19 | 7, 00 | 7, 38 | 7, 65 | |

| 6, 25 | 7, 15 | 7, 50 | 7, 80 | |

| 6, 25 | 7, 15 | 7, 70 | 7, 95 | |

| 6, 19 | 7, 15 | 7, 73 | 8, 02 | |

| 6, 12 | 7, 00 | 7, 73 | 8, 10 | |

| 6, 05 | 6, 85 | 7, 73 | 8, 10 | |

| 5, 90 | 6, 70 | 7, 73 | 8, 10 |

Таблица 10

Мощность N0 кВт, передаваемая одним ремнем типа Г

| Скорость ремня, м/с | Диаметр ведущего шкива, | мм | ||

| >=450 | ||||

| 4, 71 | 5, 15 | 5, 59 | 6, 10 | |

| 5, 45 | 5, 96 | 6, 48 | 6, 94 | |

| 6, 25 | 6, 85 | 7, 38 | 7, 93 | |

| 7, 00 | 7, 65 | 8, 24 | 8, 90 | |

| 7, 65 | 8, 39 | 9, 19 | 9, 92 | |

| 8, 45 | 9, 20 | 10, 08 | 10, 98 | |

| 9, 19 | 9, 87 | 10, 90 | 11, 78 | |

| 9, 70 | 10, 44 | 11, 54 | 12, 50 | |

| 10, 20 | 11, 04 | 12, 20 | 13, 32 | |

| 10, 70 | 11, 54 | 12, 88 | 13, 90 | |

| 11, 02 | 12, 08 | 13, 52 | 14, 56 | |

| 11, 40 | 12, 50 | 14, 11 | 15, 14 | |

| 11, 62 | 13, 00 | 14, 62 | 15, 72 | |

| 11, 78 | 13, 30 | 15, 00 | 16, 18 | |

| 11, 90 | 13, 52 | 15, 42 | 16, 60 | |

| 11, 90 | 13, 72 | 15, 72 | 17, 00 | |

| 11, 82 | 13, 82 | 16, 08 | 17, 25 | |

| 11, 62 | 13, 82 | 16, 19 | 17, 25 | |

| 11, 40 | 13, 72 | 16, 19 | 17, 45 | |

| 11, 10 | 13, 60 | 16, 03 | 17, 45 | |

| 10, 08 | 13, 32 | 15, 80 | 17, 25 | |

| - | 12, 92 | 15, 38 | 17, 20 | |

| - | 12, 54 | 15, 00 | 16, 90 | |

| - | - | 14, 70 | 16, 55 | |

| - | - | 14, 41 | 16, 19 | |

| - | - | 14, 01 | 16, 12 |

Таблица 11.

| |||||||||

| 1, 00 | 0, 98 | 0, 95 | 0, 92 | 0, 89 | 0, 86 | 0, 83 | 0, 78 | 0, 74 |

Таблица 12

| Количество смен в сутки | Пусковая нагрузка машины | |||

| 120% | 150% | 200% | 300% | |

| 0, 92 - 1, 00 | 0, 89 - 0, 92 | 0, 78 - 0, 89 | 0, 71 - 0, 78 | |

| 0, 80 - 0, 87 | 0, 73 - 0, 80 | 0, 68 - 0, 73 | 0, 62 - 0, 68 | |

| 0, 66 - 0, 72 | 0, 60 - 0, 66 | 0, 56 - 0, 60 | 0, 51 - 0, 56 |

В результате расчетов принимаем большее ближайшее значение ремней в комплекте.

Усилие давления ременной передачи на валы, где установлены шкивы, определяется по зависимости:

(16)

(16)

где, K3 - коэффициент, зависящий от линейной скорости ремня, определяемого по табл. 13;

K4 - коэффициент, зависящий от профиля ремня и учитывающий возникающие центробежные силы и определяемый по табл. 14.

Таблица 13.

| V, м/с | ||||||

| K3 | 1, 04 | 1, 0 | 0, 93 | 0, 85 | 0, 74 | 0, 60 |

Таблица 14.

| Профиль ремня | О | А | Б | В | Г |

| к4 | 0, 0294 | 0, 049 | 0, 0785 | 0, 1275 | 0, 275 |

При линейной скорости ремня до 25 м/с шкивы изготовляют из серого чугуна марок СЧ 12-38 или СЧ 15- 32 по ГОСТ 1412-70; при скорости ремня свыше 25 м/с - из стали Ст3 Ст5 по ГОСТ 380-71 или из алюминиевого сплава АЛ4 или АЛ9 по ГОСТ 2685-75.

Предпочтительные расчетные диаметры шкивов по ГОСТ 8032-56, предельные отклонения при их изготовлении, а также допустимая разность диаметров при изготовлении многоручьевых шкивов, приведены в табл. 15.

Шероховатость рабочих поверхностей канавок должна быть не грубее Rz10.

Предельные отклонения угла канавки для механически обработанных шкивов: для ремней О, А, и Б - 10 и для ремней В и Г —

Биение конусной рабочей поверхности шкива на каждые 100 мм диаметра шкива, замеренное перпендикулярно к образующей конуса на большем диаметре, не должно превышать при частоте вращения до 500 мин-1 - 0, 20 мм;

при частоте вращения до 1000 мин-1 - 0, 15 мм;

при частоте вращения свыше 1000 мин-1 - 0, 1 мм.

Таблица 15.

| Номинальное значение диаметра шкива, мм | Предельное отклонение диаметра, мм | Максимальная разность диаметров в одном шкиве, мм |

| +0, 8 | 0, 2 | |

| +0, 8 | 0, 2 | |

| +0, 8 | 0, 2 | |

| +1, 0 | 0, 2 | |

| +1, 0 | 0, 2 | |

| +1, 0 | 0, 2 | |

| +1, 5 | 0, 2 | |

| +1, 5 | 0, 2 | |

| +1, 5 | 0, 2 | |

| +1, 5 | 0, 2 | |

| +2, 0 | 0, 3 | |

| +2, 0 | 0, 3 | |

| +2, 0 | 0, 3 | |

| +3, 0 | 0, 3 | |

| +3, 0 | 0, 5 | |

| +3, 0 | 0, 5 | |

| +4, 0 | 0, 5 | |

| +4, 0 | 0, 5 | |

| +4, 0 | 0, 6 |

Шкивы, работающие со скоростью ремня больше 5 м/с, должны подвергаться статической балансировке. Допустимый дисбаланс, в зависимости от линейной скорости ремня, приведен в табл. 16.

Таблица 16.

| Линейная скорость ремня, м/с | Допустимый дисбаланс, Нм |

| до 10 | 0, 06 |

| свыше 10 до 15 | 0, 03 |

| свыше 15 до 20 | 0, 02 |

| свыше 20 | 0, 01 |

Приведенные выше величины должны быть указаны на чертеже шкива.

РАСЧЕТ ЦЕПНЫХ ПЕРЕДАЧ.

В приводах оборудования пищевой промышленности чаще всего применяются втулочно-роликовые цепи по ГОСТ 13568-75 с шагом от 12, 7 до 25, 4 включительно. Конструкция, основные параметры обозначения цепей, которые должны быть приведены в спецификации сборочного чертежа, где они применяются, приведены в приложении табл. X111-22 [2].

Расшифровка обозначения втулочно-роликовой цепи по ГОСТ 13568-75:

Цепь 2ПР-25, 4 -11340

2 - цепь двухрядная (в случае отсутствия этой цифры, значит цепь однорядная);

ПР - цепь приводная роликовая;

25, 4 - шаг цепи в мм;

11340 - разрушающая нагрузка цепи в кгс (111245, 4 Н).

Расчет цепной передачи сводится к определению необходимого шага и рядности цепи для обеспечения передачи необходимой мощности (или крутящего момента) с обеспечением заданной долговечности, необходимой длины цепи, а также усилия, действующего на валы, на которые установлены звездочки.

Для проведения расчета цепной передачи мы должны знать передаваемую мощность, частоту вращения ведущего вала и передаточное отношение цепной передачи.

Число зубьев ведущей звездочки выбираем из рекомендуемого ряда, приведенного в табл. 17, в зависимости от передаточного отношения передачи. Следует иметь в виду, что чем меньше число зубьев звездочки, тем больше относительное движение в шарнирах цепи, следовательно, и больший износ цепей. При этом также уменьшается плавность работы цепного контура. Чем больше число зубьев звездочки, тем больше её диаметр, а следовательно и линейная скорость цепи, и тем больше динамическая нагрузка на цепь, связанная с её вибрацией во время работы, что также вызывает больший износ. При большом числе зубьев возникает опасность выхода цепи из зацепления даже при небольшом износе цепи («вытяжке» цепи).

Таблица 17.

| Передаточное отношение | 1... 2 | 2... 3 | 3... 4 | 4... 5 | 5... 6 |

| Число зубьев малой звездочки | 30... 27 | 27... 25 | 25... 23 | 23… 2 1 | 21... 17 |

В тихоходных и малонагруженных передачах допустимо применение числа зубьев малой звездочки девять.

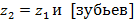

Число зубьев второй звездочки определяем по зависимости:

(17)

(17)

где, z1 - число зубьев ведущей звездочки

и - передаточное отношение цепной передачи.

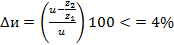

Принимаем ближайшее целое значение числа зубьев. При этом может измениться заданное значение передаточного отношения. Изменение передаточного отношения не должно превышать 4%. Изменеиние передаточного отношения определяем по зависимости:

(18)

(18)

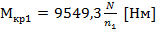

Крутящий момент на валу ведущей звездочки составляет:

(19)

(19)

где, N - передаваемая мощность, кВт;

n1 - частота вращения ведущей звездочки, мин-1.

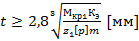

Главный параметр цепной передачи - шаг цеп - определяем из условия прочности шарниров цепи и долговечности передачи:

(20)

(20)

где, z1 - число зубьев ведущей звездочки;

[p] - допускаемое давление, приходящееся на единицу проекции опорной поверхности шарнира, МПа, определяемое в зависимости от шага цепи по табл. 18;

m - коэффициент, зависящий от рядности цепи: для однорядной цепи m=1 и для двухрядной цепи m=1, 7;

Кэ - эквивалентный коэффициент, зависящий от условий работы цепной передачи.

Таблица 18.

Допускаемое давление в шарнирах цепи [p], МПа (при z1 = 17)

| Мин-1 | Шаг цепи, мм | |||

| 12, 7 | 15, 875 | 19, 05 | 25, 4 | |

Примечание:

1. Если z1 ≠ 17то табличные значения умножают на коэффициент числа зубьев:

(21)

(21)

2. Для двухрядной цепи табличные значения [р] необходимо уменьшить на 15%.

Эквивалентный коэффициент определяется по завис мости:

Кэ = К1К2К3К4К5 (22)

Каждый из этих коэффициентов характеризует определенный параметр условия работы цепной передач. Они определяются по табл. 19.

Таблица 19.

| Условия работы цепи | Значения коэффициентов |

| Вид нагрузки (динамика) | К1 |

| спокойная | 1, 0 |

| с толчками или переменная | 1, 25... 1, 50 |

| Регулирование межосевого рас- | К2 |

| стояния | |

| передвигающиеся опоры | 1, 0 |

| натяжная звездочка | 1, 10 |

| нерегулируемая | 1, 25 |

| Положение передачи | К3 |

| наклон линии центров звездо- | |

| чек до 60° к горизонту | 1, 00 |

| наклон линии центров звездо- | 1. 25 |

| чек более 60° к горизонту | |

| Вид смазки цепи | К4 |

| масляная ванна | 0, 80 |

| капельная смазка регулярная | 1, 00 |

| периодическая | 1, 50 |

| Сменность работы | К5 |

| односменная | 1, 00 |

| двухсменная | 1, 25 |

| непрерывная | 1, 50 |

Вычисленное значение шага округляем до большего ближайшего значения выпускаемых по стандарту промышленностью приводных цепей по ГОСТ 13568- 75.

По выбранному шагу цепи определяем межцентровое расстояние между звездочками цепного контура. Оптимальное значение межцентрового расстояния определяется по зависимости:

A = (30... 50)t [мм] (22)

где, t - шаг выбранной цепи, мм.

Максимальное значение межцентрового расстояния определяется по зависимости:

Amax = 80t [мм](23)

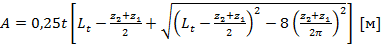

После выбора межцентрового расстояния определяем необходимое число звеньев цепи цепного контура по зависимости:

((Z2 – Z1) /2π)2

((Z2 – Z1) /2π)2  (24)

(24)

где, A - межцентровое расстояние между звездочками контура, состоящего из двух звездочек, м;

t - шаг цепи, м;

z1, z2 - число зубьев соответственно ведущей и ведомой звездочек (с целью увеличения долговечности цепного контура следует принять число зубьев ведущей звездочки нечетным числом).

Принимаем большее ближайшее целое число звеньев. При этом следует иметь в виду, что если при- нем нечетное число звеньев, то в контуре цепи необходимо предусмотреть переходное звено (см. приложение табл. X111-22.).

После выбора числа звеньев цепного контура уточняем межцентровое расстояние по зависимости:

(25)

(25)

где, t - шаг цепи, м.

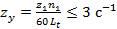

С целью уменьшения динамической нагрузки, а следовательно и износ цепи, проверяем на допускаемое число ударов одного и того же шарнира цепи о зуб меньшей звездочки секунду по зависимости:

(26)

(26)

где, n1 - частота вращения ведущей звездочки, мин-1;

z1 - число зубьев ведущей звездочки.

Число ударов не должно быть более трех в секунду во избежание интенсивного износа цепи звездочек При несоблюдении данного условия необходимо или уменьшить число зубьев звездочки или удлинить цепь.

Линейная скорость цепи определяется по зависимости:

(27)

(27)

где, n1 - частота вращения ведущей звездочки, мин-1

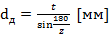

По выбранному шагу определяем параметры звездочек:

- диаметр делительной окружности

(28)

(28)

где, t - шаг цепи, мм.

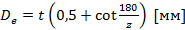

- диаметр окружности выступов

(29)

- диаметр окружности впадин

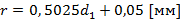

(30)

где, радиус впадин определяется по зависимости:

(31)

(31)

d1- диаметр ролика цепи по табл. X111-22. Выбранную цепь проверяем на прочность по разрывному усилию по коэффициенту запаса прочности по зависимости:

(32)

(32)

где, Q - разрушающая нагрузка цепи, Н (входит в обозначении цепи);

- окружное усилие в цепи

(33)

(33)

- центробежная сила, возникающая в цепном контуре

(34)

(34)

q - масса одного погонного метра цепи по приложении X111-22;

- сила от провисания цепи

(35)

(35)

- коэффициент, учитывающий расположение цепного контура относительно горизонтали: при горизонтальном положении контура коэффициент равен шести, при наклонном положении в пределах 45° - 1, 5, а при вертикальном положении - 1;

- коэффициент, учитывающий расположение цепного контура относительно горизонтали: при горизонтальном положении контура коэффициент равен шести, при наклонном положении в пределах 45° - 1, 5, а при вертикальном положении - 1;

А - межцентровое расстояние, м.

Расчетный коэффициент запаса должен быть меньше нормативного значения приведенного в табл. 20 в зависимости от шага цепи и от частоты вращения ведущей звездочки.

Таблица 20.

Нормативные коэффициенты запаса прочности [s] приводных роликовых цепей.

| n1 мин-1 | Шаг цеп, мм | |||

| 12, 7 | 15, 875 | 19, 05 | 25, 4 | |

| 7, 1 | 7, 2 | 7, 2 | 7, 3 | |

| 7, 3 | 7, 4 | 7, 5 | 7, 6 | |

| 7, 9 | 8, 2 | 8, 4 | 8, 9 | |

| 8, 5 | 8, 9 | 9, 4 | 10, 2 | |

| 9, 3 | 10, 0 | 10, 7 | 12, 0 | |

| 10, 0 | 10, 8 | 11, 7 | 13, 3 | |

| 10, 6 | 11, 6 | 12, 7 | 14, 5 |

В пищевой промышленности, в некоторых видах оборудования, где требуются значительные крутящие моменты привода рабочих органов (например, в тестомесильных машинах), применяются цепи зубчатые с односторонним зацеплением по ГОСТ 13552-81. Расчет этих цепей аналогичный. Главный параметр этих цепей, кроме шага, является ширина цепей. Ширина цепей определяется по удельной нагрузке и проверяется фактический коэффициент запаса, который сравнивается с нормативным коэффициентом [3].