Основным критерием выбора подшипников качения является обеспечение их работоспособности по динамической грузоподъемности.

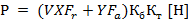

Для радиальных шарикоподшипников и радиальноупорных шарико- и роликоподшипников определяем эквивалентную динамическую нагрузку по зависимости:

(131)

(131)

где, V - коэффициент учета вращения кольца подшипника: при вращении внутреннего кольца он равен единицы, а при вращении внешнего кольца он равен 1,2;

- радиальная нагрузка на подшипник, определяемая геометрическим суммированием реакции опор при расчете валов, Н;

- радиальная нагрузка на подшипник, определяемая геометрическим суммированием реакции опор при расчете валов, Н;

- осевая нагрузка на подшипник, определяемая при расчете валов, Н;

- осевая нагрузка на подшипник, определяемая при расчете валов, Н;

- коэффициент безопасности, учитывающий влияние динамической нагрузки на долговечность подшипника качения, определяемый в табл. 43;

- коэффициент безопасности, учитывающий влияние динамической нагрузки на долговечность подшипника качения, определяемый в табл. 43;

- коэффициент, учитывающий влияние температуры на долговечность подшипника по табл. 44;

- коэффициент, учитывающий влияние температуры на долговечность подшипника по табл. 44;

X и Y - коэффициенты радиальной и осевой нагрузок, зависящие от вида подшипников, угла контакта и отношения осевой к радиальной нагрузок.

Таблица 43.

| Нагрузка на подшипник |

| Примеры использования: |

| Спокойная без толчков | 1,0 | Ролики ленточных транспортеров |

| Легкие толчки, кратковременные перегрузки | 1,0-1,2 | Точные зубчатые зацепления, блоки,электродвигатели |

| Умеренные толчки, кратковременные перегрузки до 150% | 1,3-1,5 | Редукторы всех конструкций, винтовые конвейеры |

| То же в условиях повышенной надежности | 1,5-1,8 | Центрифуги, мощные электродвигатели |

| Нагрузки со значительными толчками и вибрацией | 1,8-2,5 | Зубчатые передачи 9-й степени точности, дробилки |

Таблица 44.

| Рабочая температура °С | ||||

Коэффициент

| 1,00 | 1,05 | 1,10 | 1,15 |

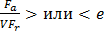

Значения коэффициентов X и У определяем по Приложении табл.9.18 и П4 в зависимости от отношения:

(132)

(132)

В зависимости от того, имеются ли те или другие нагрузки уточняется расчетная зависимость (131).

По табл. 9.24 и 9.25 для выбранного срока службы подшипников (для курсового проекта принимает 10000ч) и частоты вращения вала, где устанавливается подшипник, определяем отношение динамической грузоподъемности подшипника к эквивалентной нагрузки С/Р.

Определение необходимой динамической грузоподъемности подшипника определяем по зависимости:

(133)

(133)

В зависимости диаметра вала и вида подшипника, в Приложениях ПЗ...П8 находим по расчетному значению динамической грузоподъемности необходимый номер подшипника.

9. ЗАДАНИЯ КУРСОВОГО ПРОЕКТА.

Исходные данные для разработки курсового проекта приведены в табл. 45.

Таблица 45.

| № варианта | Типоразмер электродви гателя | Вид редук- тора | Переда точное отношение | Угол наклона зуба, β |

| 4А80В4 | Цилиндр. | 1, 25 | ||

| 4A90L6 | Цилиндр. | 1, 6 | ||

| 4A90L4 | Цилиндр. | 2, 5 | ||

| 4A100L6 | Цилиндр. | 3, 15 | ||

| 4A100S4 | Цилиндр. | 1, 12 | ||

| 4А112МА6 | Цилиндр. | 1, 4 | ||

| 4А80В4 | Цилиндр. | 1, 25 | ||

| 4A90L6 | Цилиндр. | 1, 6 | ||

| 4A90L4 | Цилиндр. | 2, 5 | ||

| 4A100L6 | Цилиндр. | 3, 15 | ||

| 4A100S4 | Цилиндр. | 1, 12 | ||

| 4А112МА6 | Цилиндр. | 1, 4 | ||

| 4А80В4 | Коническ. | 1, 12 | ||

| 4A90L6 | Коническ. | 1, 25 | ||

| 4A90L4 | Коническ. | 1, 4 | ||

| 4A100L6 | Коническ. | 1, 6 | ||

| 4A100S4 | Коническ. | 1, 8 | ||

| 4А112МА6 | Коническ. | 2, 5 | ||

| 4А80В4 | Червячн. | - | ||

| 4A90L6 | Червячн. | - | ||

| 4A90L6 | Червячн. | 31, 5 | - | |

| 4A90L4 | Червячн. | - | ||

| 4A100L6 | Червячн. | - | ||

| 4A100S4 | Червячн. | - | ||

| 4А112МА6 | Червячн. | - |

Задание курсового проекта:

Рассчитать и разработать одноступенчатый редуктор по заданным исходным данным в зависимости от варианта исполнения.

Курсовой проект содержит пояснительную записку и графическую часть.

Пояснительная записка содержит разделы:

Кинематический расчет;

Расчет зубчатых колес;

Расчет валов;

Подбор подшипников;

Устройство редуктора;

Использованная литература.

Графическая часть содержит:

Сборочный чертеж редуктора с необходимыми видами и разрезами на формате А1 и со спецификацией;

Чертежи двух деталей - зубчатого колес; и вала на формате А2.

Первый титульный лист оформляется в соответствие с приложением.

Второй лист с содержанием курсового проекта оформляется на листе Форма 2.

Третий лист с содержанием пояснительной записки и последующие листы оформляются на Форме 2а.

Пояснительная записка может быть написана от руки, напечатана на пишущей машинке или набрана на компьютере.

Все зависимости и формулы, используемые в расчетах, должны быть пронумерованы арабскими цифрами, в скобках приведенными с правой стороны листа.

Все принятые расчетные величины должны иметь ссылки на источники (литературу) откуда они были взяты.

Схемы и рисунки (кинематические, диаграммы изгибающих моментов, и т. п.) оформляются от руки или выполняются на компьютере с соблюдением требований ГОСТов без соблюдения масштабов на отдельных листах Форма 2а и размещаются непосредственно в текстовой части, где они описываются. Элементы этих схем должны быть пронумерованы или иметь обозначения, на которые даются ссылки в описании расчетов.

Точность приведенных расчетных данных не менее четырех значащих цифр, а при расчете геометрических размеров зубчатых колес, не менее трех цифр после запятой.

Пример оформления расчетов приведен в приложении.

Примеры расчетов редукторов и разработки сборочных чертежей (включая этапы разработки) и отдельных деталей, приведены в [3].

Обозначение редуктора состоит из трех групп:

первая - две буквы обозначения вида редуктора, например, РЦ - цилиндрический редуктор; РК - конический редуктор и РЧ - червячный редуктор;

вторая - из трех цифр, определяющие межосевое расстояние валов;

третья - передаточное отношение.

Обозначение редуктора на сборочном чертеже, например: РЦ-125-1, 6. 00. 000СБ, а в спецификации - РЦ-125- 1, 6. 00. 000.

На полях (2) большого штампа второго листа и малых штампов остальных листов указывается индекс пояснительной записки, например - ОД. 0247. 04. 31. 08. ТМ7. ПЗ., где пятая группа слева указывает номер варианта курсового проекта, соответствующий порядковому номеру записи студента в классном журнале.

Спецификация сборочного чертежа подшивается в общей обложке курсового проекта, однако в общее число страниц проекта не входит.

ПРИМЕРНЫЙ РАСЧЕТ ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА.

Задание: Рассчитать и разработать одноступенчатый редуктор по следующим исходным данным:

Тип редуктора- цилиндрический;

Электродвигатель привода - 4А71В2

Передаточное отношение - и = 3,15

Угол наклона зубьев - β = 15°

1. КИНЕМАТИЧЕСКИЙ РАСЧЕТ.

Определение параметров электродвигателя по Приложению П1:

Мощность электродвигателя - N=1, 1 кВт

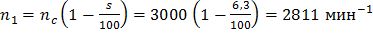

Коэффициент скольжения - s = 6, 3%

Синхронная частота вращения - nc = 3000 мин-1

Определение частоты вращения электродвигателя:

(1)

(1)

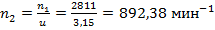

Необходимая частота вращения выходного вала редуктора, составит:

(2)

(2)

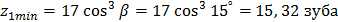

Определение возможного минимального числа зубьев шестерни без коррегирования согласно [3, стр. 38]:

(3)

(3)

Выбор чисел зубьев колес:

Пробным подбором чисел зубьев выявлено полное соответствие заданному передаточному отношению числа зубьев:

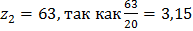

Схема кинематическая приведена на рис. 1

Рис. 1

2. РАСЧЕТ ЗУБЧАТЫХ КОЛЕС.

Выбор материала колес.

Учитывая большую частоту вращения шестерни, следовательно, и большую относительной скорости, но не большую передаваемую мощность, принимаю изготовление шестерни из стали 40Х по ГОСТ 4543-71 с объмной закалкой до твердости HRC 38-48 и зубчатого колеса из стали 40 по ГОСТ 4543-71 с нормализацией до твердости НВ 350.

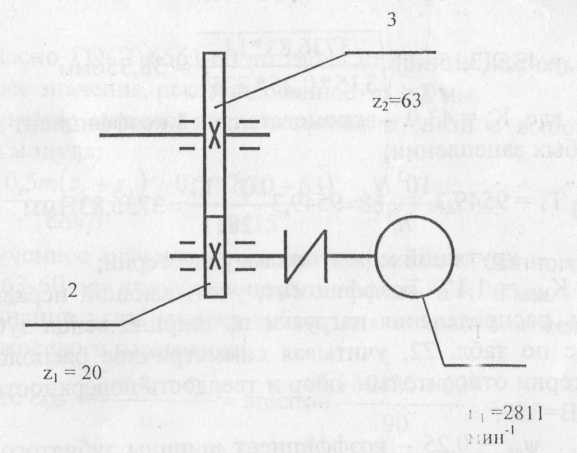

Определение межосевого расстояния валов, с зубчатыми колесами исходя из выносливости шестерни на контактную прочность.

(5)

(5)

где,  = 43, 0 - вспомогательный коэффициент для косозубых зацеплении;

= 43, 0 - вспомогательный коэффициент для косозубых зацеплении;

(6)

(6)

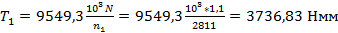

- крутящий момент на валу шестерни;

= 1,1 - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца зубчатых колес по табл. 22, учитывая симметричное расположение шестерни относительно опор и твердость поверхности зубьев НВ=350;

= 1,1 - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца зубчатых колес по табл. 22, учитывая симметричное расположение шестерни относительно опор и твердость поверхности зубьев НВ=350;

= 0,25 - коэффициент ширины зубчатого венца относительно межосевого расстояния по табл. 21;

= 0,25 - коэффициент ширины зубчатого венца относительно межосевого расстояния по табл. 21;

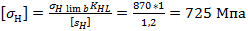

(7)

(7)

- допускаемое контактное напряжение;

= 1,2 - коэффициент безопасности для закаленных зубчатых колес;

= 1,2 - коэффициент безопасности для закаленных зубчатых колес;

= 1 - коэффициент долговечности при числе циклов проектируемой передачи больше базового значения;

= 1 - коэффициент долговечности при числе циклов проектируемой передачи больше базового значения;

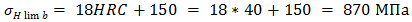

(8)

(8)

- предел прочности материала шестерни с большей твердостью.

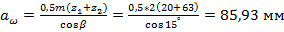

Учитывая необходимость вписывания в компоновку редуктора шариковых подшипников, согласно ГОСТ 2185-68 по табл. 24 принимаю ближайшее рекомендуемое межосевое расстояние,  = 80 мм.

= 80 мм.

Определение модуля зацепления по (38):

(9)

(9)

Согласно ГОСТ 6563-60 по табл. 20 принимаю большее ближайшее значение, рекомендованное m = 2 мм.

Уточнение межосевого расстояния в связи с выбором значения модуля:

(10)

(10)

Полученное значение уточняем до рекомендованного по ГОСТ 6563-60 для получения целого числа - а= 90 мм.

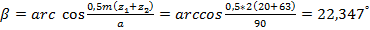

Уточнение угла наклона зубьев для сохранения целого числа межосевого расстояния:

(11)

(11)

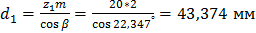

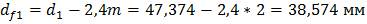

Определение параметров зубчатых колес:

- делительные диаметры

Шестерни  (12)

(12)

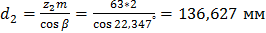

Колеса  (13)

(13)

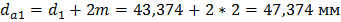

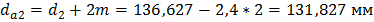

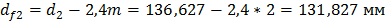

- диаметры окружностей вершин

Шестерни  (14)

(14)

Колеса  (15)

(15)

- диаметры окружностей впадин

Шестерни  (16)

(16)

Колеса  (17)

(17)

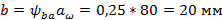

- ширина венца зубчатых колес

(18)

(18)

Ширину зубчатых колес принимаю 30 мм.

-длина общей нормали

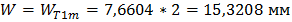

Шестерни  (19)

(19)

где  =7, 6604 мм - единичное значение общей нормали для шестерней с числом зубьев 20 по Приложении ХIII-36;

=7, 6604 мм - единичное значение общей нормали для шестерней с числом зубьев 20 по Приложении ХIII-36;

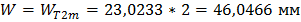

колеса  (20)

(20)

где,  =23, 0233 мм - единичное значение общей нормали для колеса с числом зубьев 63 по Приложению ХIII-36;

=23, 0233 мм - единичное значение общей нормали для колеса с числом зубьев 63 по Приложению ХIII-36;

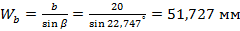

- проверка возможности замера длины общей нормали на косозубых колесах

(21)

(21)

в связи с тем, что и длины общей нормали как шестерни так и колеса меньше расчетного возможного значени, на чертежа4х возможно оговорить длины общей нормали и наружный диаметр окружности выступов колес может быть выполнен по девятому квалитету;

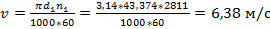

окружная скорость зубчатых колес

(22)

(22)

- выбор степени точности изготовления зубчатых колес

в соответствие с окружной скоростью зубчатых колес, согласно рекомендации на табл. 26 принимаю 8-ую степень точности изготовления по ГОСТ 1643-72;

- выбор величин с шероховатостью обработки поверхностей зубчатых колес

согласно рекомендации на табл. 27 для принятой степени точности обработки зубьев, принимаю шероховатость рабочих поверхностей зубьев по Ra=l, 25 и шероховатость переходных поверхностей и впадин по Rz20/

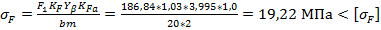

Проверка зубчатых колес на выносливость по напряжениям изгиба по (51):

(23)

(23)

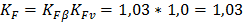

где,  (24)

(24)

- коэффициент концентрации нагрузки колес;

= 1, 03 - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба для симметрично расположенных зубчатых колес относительно опор и твердости поверхности зубьев НВ=350 по табл. 29;

= 1, 03 - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба для симметрично расположенных зубчатых колес относительно опор и твердости поверхности зубьев НВ=350 по табл. 29;

= 1, 0 - коэффициент, учитывающий динамическое воздействие нагрузки при окружной скорости колес 6, 38 м/с, изготовлении зубчатых колес по 8-й степени точности и твердости поверхностей зубьев НВ=350 по табл. 30;

= 1, 0 - коэффициент, учитывающий динамическое воздействие нагрузки при окружной скорости колес 6, 38 м/с, изготовлении зубчатых колес по 8-й степени точности и твердости поверхностей зубьев НВ=350 по табл. 30;

= 1, 0 - коэффициент учета ширин колес для узких венцов;

= 1, 0 - коэффициент учета ширин колес для узких венцов;

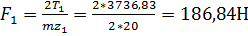

(25)

(25)

- окружное усилие на венце зубчатых колес;

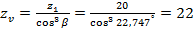

(26)

(26)

- приведенное число зубьев шестерни;

= 3, 995 - коэффициент формы зуба для шестерни с приведенным числом зубьев по табл. 28;

= 3, 995 - коэффициент формы зуба для шестерни с приведенным числом зубьев по табл. 28;

(27)

(27)

- допускаемое напряжение изгиба;

МПа - предел выносливости при отнулевом цикле напряжений для закаленных зубчатых колес по табл. 31;

МПа - предел выносливости при отнулевом цикле напряжений для закаленных зубчатых колес по табл. 31;

(28)

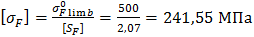

(28)

- коэффициент безопасности при изгибе;

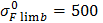

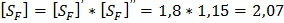

[sF]’ =1, 8 - коэффициент, учитывающий нестабильность свойств материала при объемной закалке;

[sF]” = 1, 15 V- коэффициент, учитывающий способ получения заготовки для изготовления колес для проката по табл. 31.

Вывод: В результате расчета выявлено условия достаточной прочности и выносливости зубчатых колес.

3. РАСЧЕТ ВАЛА ШЕСТЕРНИ.

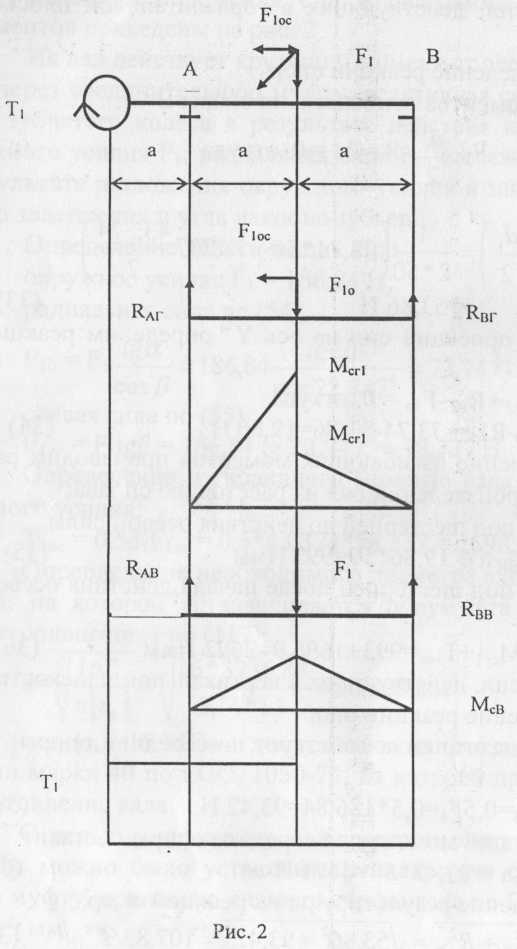

Схема расположения сил и диаграмма изгибающих моментов приведены на рис. 2.

На вал действует крутящий момент от электродвигателя через соединительную муфту, реактивная сила со стороны зубчатого колеса в результате действия на колесе окружного усилия F1 радиальная сила F10 и осевая сила F1oc в результате разложения окружного усилия в зависимости от угла зацепления и угла наклона зубьев.

Определение действующих сил:

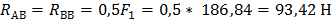

окружное усилие F1 = 186,84 Н;

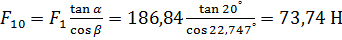

радиальная сила по (54)

(29)

(29)

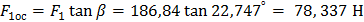

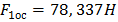

осевая сила по (55)

(30)

(30)

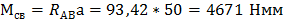

Определение изгибающего момента вала от действия осевого усилия:

(31)

(31)

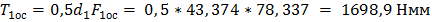

Определение необходимого диаметра входной цапфы вала, на которой устанавливается полумуфта со стороны электродвигателя по (117):

(32)

(32)

где,  =15 МПа - допускаемое напряжение кручения стали марки 40 по ГОСТ1050-74, из которой проектируется изготовление вала.

=15 МПа - допускаемое напряжение кручения стали марки 40 по ГОСТ1050-74, из которой проектируется изготовление вала.

С целью унификации с диаметром электродвигателя, чтобы можно было установить стандартную соединительную муфту, принимаю диаметр цапфы вала по Приложению П2 19 мм.

Из конструктивных соображений, в результате предварительной проработки редуктора, принимаю расстояния между зубчатыми колесами и опорами а =50 mм и от центра цапфы и опорой также в = 50 мм (см. схему 2.).

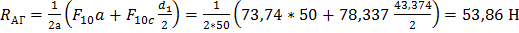

Анализ сил, действующих в горизонтальной плоскости:

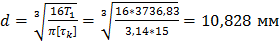

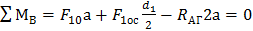

- определение реакции опор

сумма моментов относительно опоры В

, откуда

, откуда

(33)

(33)

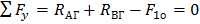

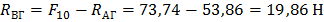

суммой проекций сил на ось Y определим реакцию опоры В

, откуда

, откуда

(34)

(34)

Определение изгибающих моментов производим рассмотрением произведений сил на расстояние справа:

момент под шестерней до действия осевой силы

(35)

(35)

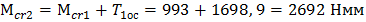

момент под шестерней после начала действия осевого момента сил

(36)

(36)

Анализ сил, действующих в вертикальной плоскости: определение реакции опор

Учитывая, что сила действует по середине опоры, тогда получим

(37)

(37)

изгибающий момент пол середине опоры составит

(38)

(38)

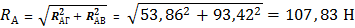

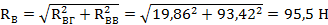

Определение результирующих реакций опор:

(39)

(39)

(40)

(40)

|

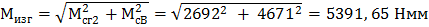

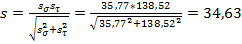

Определение результирующего максимального изгибающего момента исходя из диаграммы на рис. 2:

(41)

(41)

Определение эквивалентного момента с учетом крутящего момента по третьей теории прочности:

(42)

(42)

Определение необходимого диаметра вала под шестерней из условия прочности:

(43)

(43)

где,  =50 МПа - допускаемое напряжение изгиба стали марки 40 по ГОСТ 1050-74, из которой изготавливается вал.

=50 МПа - допускаемое напряжение изгиба стали марки 40 по ГОСТ 1050-74, из которой изготавливается вал.

Учитывая, что диаметр входной цапфы 19мм, принимаю под манжету диаметр 20мм и под шестерню диаметр вала 25мм.

Определение коэффициента запаса прочности по (118):

(44)

(44)

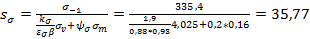

где, коэффициент запаса по нормальным напряжениям составит

(45)

(45)

(46)

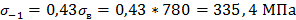

(46)

- предел выносливости углеродистой стали при симметричном цикле изгиба по (120);

=780 МПа - предел прочности улучшенной углеродистой стали диаметром до 90 мм по табл. 42;

=780 МПа - предел прочности улучшенной углеродистой стали диаметром до 90 мм по табл. 42;

=1, 9 - эффективный коэффициент концентрации нормальных напряжений при отношении диаметров 25/20=1,25 для

=1, 9 - эффективный коэффициент концентрации нормальных напряжений при отношении диаметров 25/20=1,25 для  =780 МПа по Приложении табл. 8.2.;

=780 МПа по Приложении табл. 8.2.;

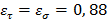

0, 88 - масштабный фактор для диаметра 25мм по Приложении табл. 8. 8.;

β = 0, 93 - коэффициент, учитывающий шероховатость поверхности обработки вала;

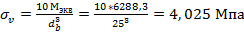

среднее напряжение цикла нормальных напряжений по зависимости:

(47)

(47)

=0, 2 - коэффициент, зависящий от марки стали для углеродистых сталей;

=0, 2 - коэффициент, зависящий от марки стали для углеродистых сталей;

среднее напряжение цикла нормальных напряжений от осевой силы по зависимости:

(48)

(48)

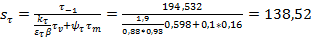

коэффициент запаса прочности по касательным напряжениям по зависимости:

(49)

(49)

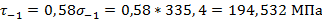

предел выносливости стали при симметричном цикле кручения по (124)

(50)

(50)

- коэффициент, зависящий от марки стали при кручении;

- коэффициент, зависящий от марки стали при кручении;

МПа;

МПа;

(51)

(51)

Вывод: Полученное расчетное значение коэффициента запаса по (44) превышает рекомендуемое достаточное значение в 2, 5, что говорит о достаточной прочности проектируемого вала.

Проверка шпоночного соединения шестерни с валом:

В соответствие с Приложением табл. 8. 9. для вала с диаметром 25мм принимаю призматическую шпонку с параметрами:

ширина- в=8мм;

высота - h=7 мм;

длина- l=28 мм;

обозначение на чертеже - 8x7x28 ГОСТ 23360-78.

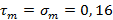

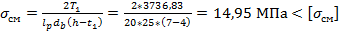

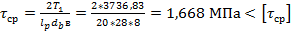

Определение напряжения смятия стенок вала по (126):

(54)

(54)

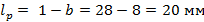

где, рабочая длина шпонки составляет:

(55)

(55)

- глубина шпоночного паза на валу по Приложении табл. 8.9.;

- глубина шпоночного паза на валу по Приложении табл. 8.9.;

- допускаемое напряжениe смятия для стали.

- допускаемое напряжениe смятия для стали.

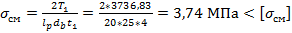

Определение напряжения смятия стенок паза шестерни:

(56)

(56)

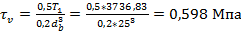

Определение напряжения среза шпонки:

(57)

(57)

где,  - допускаемое напряжение среза для материала шпонки.

- допускаемое напряжение среза для материала шпонки.

Вывод: Надежность шпонки обеспечивается принятыми ее параметрами.

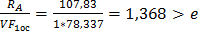

Выбор подшипников производим по большему значению реакции опор RA=107,83 Н и осевой силы  .

.

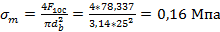

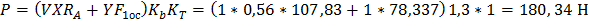

Определение эквивалентной динамической нагрузки на подшипник:

(58)

(58)

где,  - коэффициент учета вращения внутреннего кольца;

- коэффициент учета вращения внутреннего кольца;

- коэффициент безопасности для редукторов по табл. 43;

- коэффициент безопасности для редукторов по табл. 43;

- температурный коэффициент по табл. 44 с учетом того, что температура в редукторе не поднимется более 100°С;

- температурный коэффициент по табл. 44 с учетом того, что температура в редукторе не поднимется более 100°С;

и

и  -расчетные коэффициенты для условия, что

-расчетные коэффициенты для условия, что  , согласно отношения (54) по Приложению табл. 9.18. (59)

, согласно отношения (54) по Приложению табл. 9.18. (59)

Определение необходимой динамической грузоподъемности подшипников:

Принимаю долговечность подшипников 10000ч работы и при частоте вращения 2811 мин-1 согласно Приложения табл. 9.24. отношение динамической грузоподъемности к эквивалентной нагрузки должно быть 10,236. Отсюда необходимая динамическая грузоподъемность подшипника составит:

. (60)

. (60)

Учитывая, что нагрузка не высокая, принимаю установку вала на однорядные радиальные шариковые подшипники по Приложению П4 по ГОСТ 8338-75 со следующими параметрами:

обозначение подшипника - 104

внутренний диаметр – 20 мм

наружный диаметр – 42 мм

ширина подшипника – 12 мм

динамическая грузоподъемность - 9360 Н