Червячные передачи применяют в случая когда геометрические оси ведущего и ведомого валов перекрещиваются, обычно под прямым углом.

По форме червяки различают передачи с цилиндрическими и с глобоидными червяками. В пищевой промышленности в основном применяются цилиндрические червяки. Поэтому мы рассмотрим расчет червячной передачи с цилиндрическим архимедовым червяком.

В соответствие с ГОСТ 2144-76 предусмотрены передаточные числа в пределах от 30 до 80, приведенные в табл. 34.

Таблица 34.

| 1-й ряд | 12, 5 | ||||

| 31, 5 | |||||

| 2-й ряд | 11, 2 | 22, 4 | |||

| 35, 5 |

Первый ряд предпочтительный.

ГОСТ также предусматривает число заходов червяка (число зубьев) один, два и четыре.

С увеличением числа витков (заходов) возрастает угол подъема витка червяка и повышается КПД передачи. Поэтому применение однозаходных червяков без крайней необходимости не рекомендуется. Рекомендуется назначать: z1=4 при и=8... 15; z1=2 при и=15... 30 и z1=4 при и >30.

После выбора числа заходов червяка определяем число зубьев червячного колеса по зависимости:

(81)

(81)

В проектировочном расчете определяем межосевое расстояние из условия прочности зубьев на контактную выносливость по зависимости:

(82)

(82)

где, q - коэффициент диаметра червяка. В проектировочном расчете рекомендуется принять коэффициент диаметра червяка в зависимости от передаваемого крутящего момента червячным колесом. При значении момента Т2<300Нм рекомендуется q=12, 5... 16, а при больших нагрузках q=8... 10;

Т2 - крутящий момент на валу червячного колеса, определяемого по зависимости:

(83)

(83)

- передаваемая мощность, кВт;

- передаваемая мощность, кВт;

- частота вращения червяка, мин-1;

- частота вращения червяка, мин-1;

К - коэффициент нагрузки червячных колес, который определяется по зависимости:

- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии, определяемый по зависимости:

- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии, определяемый по зависимости:

(85)

(85)

- коэффициент деформации червяка, зависящий от числа заходов червяка и от принятого значения коэффициента диаметра червяка и определяемый по табл. 35;

- коэффициент деформации червяка, зависящий от числа заходов червяка и от принятого значения коэффициента диаметра червяка и определяемый по табл. 35;

- вспомогательный коэффициент, зависящий от характера изменения нагрузки. В курсовом проекте принимаем при постоянной нагрузке х=1, при незначительных колебаний нагрузки принимаем х=0, 6 и при значительных колебаний нагрузки принимаем х=0, 3;

- вспомогательный коэффициент, зависящий от характера изменения нагрузки. В курсовом проекте принимаем при постоянной нагрузке х=1, при незначительных колебаний нагрузки принимаем х=0, 6 и при значительных колебаний нагрузки принимаем х=0, 3;

Таблица 35.

| z1 | q | |||||

| 12, 5 | ||||||

- коэффициент динамической нагрузки, зависящий от точности изготовления передачи и от скорости скольжения в паре vs и определяемый по табл. 36

- коэффициент динамической нагрузки, зависящий от точности изготовления передачи и от скорости скольжения в паре vs и определяемый по табл. 36

Таблица 36.

| Степень точности | Скорость скольжения vs, м/с | |||

| до 1, 5 | cв. 1, 5 до 3 | до 7, 5 | до 12 | |

| - | - | 1, 0 | 1, 1 | |

| 1, 0 | 1, 0 | 1,1 | 1, 2 | |

| 1, 15 | 1, 25 | 1, 4 | - | |

| 1, 25 | - | - | - |

Примечание: Для редукторов общего назначения применяют в основном 7-ю и 8-ю степень точности. По этой же таблице в курсовом проекте назначают степень точности.

[  ] - допускаемое контактное напряжение в зависимости от выбранного материала в МПа.

] - допускаемое контактное напряжение в зависимости от выбранного материала в МПа.

Материалы червяка и червячного колеса выбирают с учетам условий работы проектируемой передачи и скорости скольжения: при vs<=2 м/с допустимо применение чугунных червячных колес, работающие в паре со стальными червяками. При больших значениях скорости скольжения червячное колесо делают составным: венец (бандаж) из бронзы, а ступица (колесный центр) - из чугуна или из стали стЗ. Наилучшими антифрикционными свойствами обладают оловянно-цинково-свинцовые бронзы (Бр010Ф1,Бр010Н1Ф1). Часто применяют также оловянно-цинково-свинцовые бронзы (Бр05Ц5С5) и безоловянные бронзы (БрА9ЖЗЛ, БрА10Ж4Н4Л).

Оловянные бронзы применяют при скоростях скольжения до 25 м/с. Безоловянные бронзы значительно дешевле оловянных, имеют высокие механические характеристики, но антифрикционные свойства их несколько хуже. Для безоловянных допускаются скорости скольжения до 8 м/с при работе в паре со стальным шлифованным или полированным червяком, имеющим твердость рабочих поверхностей не ниже HRC 45 (закалка обеспечивает HRC 45-50, а цементация и закалка - HRC 56-62).

Для изготовления червяков применяют, среднеуглеродистые конструкционные стали (сталь 45, 50) и различные марки легированные стали (12ХНЗА, 15Х, 20Х - цементуемые и затем подвергаемые закалки и 40Х, 40ХН - подвергаемые закалки).

Допускаемые контактные напряжения и допускаемые напряжения изгиба для расчетов курсового проекта приведены в табл. 37.

Таблица 37.

| Материал венца | [  ], МПа ], МПа

| [  ], МПа ], МПа

|

| Оловянные бронзы | ||

| Безоловянные бронзы | ||

| Чугун |

После определения межосевого расстояния определяем необходимый модуль зацепления по зависимости:

(86)

(86)

где,  - межосевое расстояние, мм.

- межосевое расстояние, мм.

Полученное значение модуля округляют до стандартного ближайшего значения в зависимости от принятого расчетного значения коэффициента диаметра червяка по табл 38.

Таблица 38.

| m, мм | q | m, мм | q | m, мм | q |

| 1, 6 | 10, 0 | 2, 0 | 8, 0 | 2, 5 | 8, 0 |

| 12, 5 | 10, 0 | 10, 0 | |||

| 16, 0 | 12, 5 | 12, 5 | |||

| 20, 0 | 16, 0 | 16, 0 | |||

| 20, 0 | 20, 0 | ||||

| 3, 15 | 8, 0 | 4, 00 | 8, 0 | 5, 0 | 8, 0 |

| 10, 0 | 10, 0 | 10, 0 | |||

| 12, 5 | 12, 5 | 12, 5 | |||

| 16, 0 | 16, 0 | 16, 0 | |||

| 20, 0 | 20, 0 | 20, 0 | |||

| 6, 30 | 8, 0 | 8, 0 | 8, 0 | 10, 0 | 8, 0 |

| 10, 0 | 10, 0 | 10, 0 | |||

| 12, 5 | 12, 5 | 12, 5 | |||

| 14, 0 | 16, 0 | 16, 0 | |||

| 16, 0 | 20, 0 | 20, 0 | |||

| 20, 0 | |||||

| 12, 5 | 8, 0 | 16, 0 | 8, 0 | 20, 0 | 8, 0 |

| 10, 0 | 10, 0 | 10, 0 | |||

| 12, 5 | 12, 5 | 12, 5 | |||

| 16, 0 | 16, 0 | 16, 0 | |||

| 20, 0 |

По выбранному модулю уточняем межосевоое расстояние по зависимости:

(87)

(87)

где, m - принятый стандартный модуль, мм.

Желательно, чтобы окончательное принятое значение межосевого (расстояния выражалось целым числом в миллиметров в соответствие с ГОСТ 2144-76, приведенный в табл. 38.

Таблица 38.

, мм , мм

| m, мм | q | z2:z1 |

| 1, 6 | 40:4 40:2 40:1 | ||

| 32:4 32:2 32:1 | |||

| 40:4 40:2 40:1 | |||

| 2, 5 | 32:4 32:2 32:1 | ||

| 3, 15 | 32:4 32:2 32:1 | ||

| 32:4 32:2 32:1 | |||

| 40:4 40:2 40:1 | |||

| 32:4 32:2 32:1 | |||

| 12, 5 | 50:4 50:2 50:1 | ||

| 40:4 40:2 40:1 | |||

| 46:4 46:2 46:1 | |||

| 40:4 40:2 40:1 | |||

| 32:4 32:2 32:1 | |||

| 40:4 40:2 40:1 | |||

| 32:4 32:2 32:1 | |||

| 12, 5 | 50:4 50:2 50:1 | ||

| 40:4 40:2 40:1 | |||

| 12, 5 | 32:4 32:2 32:1 | ||

| 46:4 46:2 46:1 | |||

| 40:4 40:2 40:1 | |||

| 40:4 40:2 40:1 | |||

| 32:4 32:2 32:1 | |||

| 12, 5 | 50:4 50:2 50:1 | ||

| 40:4 40:2 40:1 |

После выбора модуля можем приступить к расчету геометрических параметров червяка и червячного колеса, которые будут установлены на чертежах этих деталей.

Делительный диаметр червяка

(87)

(87)

Делительный угол подъема витка червяка определяется по зависимости:

(89)

(89)

Значения угла подъема витка на делительном цилиндре при стандартных значениях числа витков червяка и коэффициента диаметра приведены в табл. 39.

Таблица 39.

| Z1 | q | |||||

| 12, 5 | ||||||

| 7°07’ | 5°43’ | 4°35 | 4°05’ | 3°35’ | 2°52’ | |

| 14°02’ | 11°19’ | 9°05’ | 8°07’ | 7°07’ | 5°43’ | |

| 20°33’ | 16°42’ | 13°30’ | 12°06’ | 10°37’ | 8°35’ | |

| 26°34’ | 21°48’ | 17°45’ | 15°57’ | 14°02’ | 11°19’ |

Диаметр делительной окружности червячного колеса в средней плоскости:

(89)

(89)

Высота витка червяка, равная высоте зуба червячного колеса в средней плоскости:

(90)

(90)

Высота головки витка червяка:

(91)

(91)

Диаметр вершин витков червяка:

(92)

(92)

Диаметр вершин зубьев червячного колес в средней плоскости:

(93)

(93)

Наибольший диаметр червячного колеса:

(94)

(94)

Диаметр цилиндра впадин червяка:

(95)

(95)

Диаметр окружности впадин червячного колеса в средней плоскости:

(96)

(96)

Радиус кривизны переходной кривой червяка для головки и для ножки:

(97)

(97)

Длина нарезанной части червяка:

при  (98)

(98)

при  (99)

(99)

Ширина зубчатого венца червячного колеса:

при  (100)

(100)

при  (101)

(101)

Расчетный шаг червяка и шаг зубьев червячного колеса:

(102)

(102)

Ход витка червяка:

(103)

(103)

Делительная толщина по хорде витка червяка:

(104)

(104)

Высота до хорды витка (высота, на которой измеряется делительная толщина):

(105)

(105)

Условный угол обхвата червяка венца червячного колеса:

(106)

(106)

Скорость скольжения, которая представляет собой геометрическая разность окружных скоростей червяка и червячного колеса, определяется по зависимости:

(107)

(107)

где,  (108)

(108)

- окружная скорость червяка;

- делительный диаметр червяка, м;

- делительный диаметр червяка, м;

(109)

(109)

- частота вращения червяка, мин-1.

- частота вращения червяка, мин-1.

Коэффициент полезного действия червячного редуктора с учетом потерь в зацеплении, в опорах и на разбрызгивание и перемешивания масла определяется по зависимости:

(110)

(110)

Расчет зубьев червячного колеса на выносливость по напряжениям изгиба (зубья червячного колеса обладают меньшей прочностью, чем витки червяка) производится по зависимости:

(111)

(111)

где,  (112)

(112)

- окружная сила на венце червячного колеса;

Т2 — крутящий момент на венце червячного колеса, Нмм;

d2 — делительный диаметр в средней плоскости червячного колеса, мм;

К - коэффициент нагрузки определяется аналогичным путем, как при расчете на контактную прочность;

- коэффициент, учитывающий ослабление зубьев в результате износа. Для закрытых передач принимается равным единице, а для открытых передач принимается равным 1, 5;

- коэффициент, учитывающий ослабление зубьев в результате износа. Для закрытых передач принимается равным единице, а для открытых передач принимается равным 1, 5;

- коэффициент формы зуба червячного колеса определяется по табл. 40 для эквивалентного колеса с числом зубьев определяемых по зависимости:

- коэффициент формы зуба червячного колеса определяется по табл. 40 для эквивалентного колеса с числом зубьев определяемых по зависимости:

(113)

(113)

Таблица 40.

| |||||

| 2, 43 | 2, 41 | 2, 32 | 2, 27 | 2, 22 |

| |||||

| 2, 19 | 2, 12 | 2, 09 | 2, 08 | 2, 04 |

Допускаемое напряжение изгибу принимаем по данным табл. 37 в зависимости от принятого материала изготовления венца червячного колеса. В зубчатом зацеплении червяка и червячного колеса возникают усилия, которые могут быть разложены на три взаимоперепендикулярных направленияx, которые определяются по зависимостям:

- окружное усилие на червяке, равное осевому усилию на червячном колесе

(114)

(114)

где, N - передаваемая мощность, кВт;

d1- диаметр делительной окружности червяка, м;

n1 - частота вращения червяка, мин-1;

-окружное усилие на венце червячного колеса, равное осевому усилию на червяке

(115)

(115)

где,  - диаметр делительной окружности червячного колеса в средней плоскости, м;

- диаметр делительной окружности червячного колеса в средней плоскости, м;

- частота вращения червячного колеса, мин-1;

- частота вращения червячного колеса, мин-1;

- радиальные усилия, равные как на червяке, так и на червячном колесе

(116)

(116)

РАСЧЕТ ВАЛОВ.

Расчет валов начинают с определения д диаметра выходного конца его из расчета на чистое кручение (например, если на валу насажена приводная муфта) по пониженному допускаемому напряжению без учета влияния изгиба по зависимости:

(117)

(117)

где, Т - крутящий момент на валу, Нмм;

- допускаемое напряжение на кручение, МПа (Н/мм2).

- допускаемое напряжение на кручение, МПа (Н/мм2).

Допускаемое напряжение для сталей марок 40, 45, Ст6 принимают в пределах 15... 20 МПа.

Полученный результат округляют до большего ближайшего значения из стандартного ряда табл. 41

Таблица 41.

| 10, 5 | 11, 5 | |||||

| 22 | ||||||

Для удобства соединения, диаметры этих концов валов должны быть равны (или отличаться не более 20 %) диаметрам соединяемых с ними электродвигателей или других механизмов.

Механические свойства сталей, применяемых для изготовления зубчатых колес и валов приведены в табл. 42.

Для расчета необходимого диаметра вала между опорами, определяем сначала реакции опор от действующих на вал сил, строим эпюру изгибающих моментов, определяем максимальные изгибающие моменты в опасных сечениях, определяем эквивалентные моменты с учетом крутящих моментов и определяем необходимый диаметр вала. Для более сложных расчетов определяем коэффициент запаса в проверочных расчетах. Коэффициент запаса должен быть не менее [s] =2,5.

Таблица 42

| Марка | Диаметр | Предел | Предел | Твердость | Термо- |

| стали | загатовки | прочности | текучести | НВ | обработка |

| мм |  , МПа , МПа

|  , МПа , МПа

| |||

| до 500 | Нормали- | ||||

| зация | |||||

| до 90 | Улучше- | ||||

| 90-120 | ние | ||||

| св. 120 | |||||

| 30ХГС | до 140 | ||||

| св. 140 | |||||

| 40Х | до 120 | ||||

| 120-160 | |||||

| св. 160 | |||||

| 40ХН | до 150 | ||||

| 150-180 | |||||

| св. 180 |

Наметив конструкцию вала, установив основные его размеры (диаметры, и длины участков вала, расстояния между серединами опор и др.), выполняют уточненный проверочный расчет коэффициента запаса прочности в опасных сечениях по зависимости:

(118)

(118)

где,  - коэффициент запаса прочности по нормальным напряжениям определяется по зависимости

- коэффициент запаса прочности по нормальным напряжениям определяется по зависимости

(119)

(119)

- предел выносливости стали при симметричном цикле изгиба:

- предел выносливости стали при симметричном цикле изгиба:

для углеродистых сталей  (120)

(120)

для легированных сталей  (121)

(121)

- эффективный коэффициент концентрации нормальных напряжений по Приложении табл. 8.2-8.7;

- эффективный коэффициент концентрации нормальных напряжений по Приложении табл. 8.2-8.7;

- масштабный фактор для нормальных напряжений по Приложении табл. 8. 8;

- масштабный фактор для нормальных напряжений по Приложении табл. 8. 8;

— коэффициент, учитывающий влияние шероховатости поверхности: при

— коэффициент, учитывающий влияние шероховатости поверхности: при

Ra = 0, 32... 2, 5 мкм принимают коэффициент в пределах 0, 97... 0, 90;

- амплитуда цикла нормальных напряжний, равная наибольшему напряжению изгиба в рассматриваемом сечении;

- амплитуда цикла нормальных напряжний, равная наибольшему напряжению изгиба в рассматриваемом сечении;

- среднее напряжение цикла нормальныx напряжений. Если осевая нагрузка F0 отсутствует, то принимаем её равным нулю. В противном случае

- среднее напряжение цикла нормальныx напряжений. Если осевая нагрузка F0 отсутствует, то принимаем её равным нулю. В противном случае

(122)

(122)

- коэффициент, зависящий, от марки стали и для углеродистых сталей принимаем его 0, 2 и для легированных сталей - 0, 25... 0, 30;

- коэффициент, зависящий, от марки стали и для углеродистых сталей принимаем его 0, 2 и для легированных сталей - 0, 25... 0, 30;

- коэффициент запаса прочности по касательным напряжениям, определяемый по зависимости:

- коэффициент запаса прочности по касательным напряжениям, определяемый по зависимости:

(123)

(123)

- предел выносливости стали при симметричном цикле кручения, который для конструкционных сталей определяется по зависимости:

- предел выносливости стали при симметричном цикле кручения, который для конструкционных сталей определяется по зависимости:

[МПа] (124)

[МПа] (124)

Остальные обозначения в зависимости (123) имеют тот же смысл, что и в зависимости (119), с той разницей, что они относятся к напряжениям кручения. Значения  даны в Приложении табл. 8. 8;

даны в Приложении табл. 8. 8;  - в табл. 8. 2; для принятых марок сталей

- в табл. 8. 2; для принятых марок сталей  =0, 1; значения

=0, 1; значения  и

и  определяют в предположении, что вследствие колебания крутящего момента Т напряжения кручения изменяются по отнулевому циклу, т. е.

определяют в предположении, что вследствие колебания крутящего момента Т напряжения кручения изменяются по отнулевому циклу, т. е.

(125)

(125)

где,  - момент сопротивления сечения кручению. Для соединения вала с деталями, передающие вращение, применяем призматические шпонки (подбор размеров шпонок в зависимости от диаметра вала и обозначение шпонок в спецификации чертежей в Приложении табл. 8. 9.) по ГОСТ 23360-78, сегментные шпонки по ГОСТ 24071-80 (Приложение табл. 8. 10) и шлицевые соединения по ГОСТ 1139-80 (Приложение табл. 8. 11).

- момент сопротивления сечения кручению. Для соединения вала с деталями, передающие вращение, применяем призматические шпонки (подбор размеров шпонок в зависимости от диаметра вала и обозначение шпонок в спецификации чертежей в Приложении табл. 8. 9.) по ГОСТ 23360-78, сегментные шпонки по ГОСТ 24071-80 (Приложение табл. 8. 10) и шлицевые соединения по ГОСТ 1139-80 (Приложение табл. 8. 11).

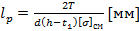

Рабочая длина призматической шпонки, из условия выносливости на смятие, определяется по зависимости:

(126)

(126)

где, Т - крутящий момент, передаваемый валом, Нмм;

d - диаметр вала, мм;

h - высота шпонки, мм;

- высота касания шпонки с шкивом, звездочкой или зубчатым колесом, мм;

- высота касания шпонки с шкивом, звездочкой или зубчатым колесом, мм;

- допускаемое напряжение смятия: для шпонки и стальной ступицы принимаем 100МПа, для чугунных ступиц 60МПа.

- допускаемое напряжение смятия: для шпонки и стальной ступицы принимаем 100МПа, для чугунных ступиц 60МПа.

Длина шпонки назначается из большего ближайшего значения стандартного ряда по таблице с учетом закруглений (если шпонка выполняется с закруглениями)

Шпонка проверяется на срез по зависимости:

(127)

(127)

где,  - ширина шпонки, мм;

- ширина шпонки, мм;

= 60МПа - допускаемое напряжение среза для материала шпонки.

= 60МПа - допускаемое напряжение среза для материала шпонки.

Прямобочные шлицевые соединения проверяются на смятие по зависимости:

(128)

(128)

где, 0, 75 - множитель, учитывающий, что не все шлицы работают в одинаковой степени;

- число шлицев в соединении;

- число шлицев в соединении;

- расчетная поверхность смятия шлицев, определяемая по зависимости:

- расчетная поверхность смятия шлицев, определяемая по зависимости:

(129)

(129)

(130)

(130)

- средний радиус шлицевого соединения;

l - длина ступицы, мм;

D - наружный диаметр соединения, мм;

d - внутренний диаметр соединения,мм.

Длина ступицы должна быть больше длины шпонки на 5-10 мм.