Зубчатые колеса являются основным элементом редукторов (при необходимости снижения частоты вращения выходного вала) и мультипликаторов (при необходимости повышения частоты вращения выходного вала). Они также часто применяются в открытых передачах.

Проектировочный расчет закрытых зубчатых передач (работающих в корпусах и в масляной ванне) выполняется на выносливость по контактным напряжениям во избежание усталостного выкрашивания рабочих поверхностей зубьев. Определив на основе этого расчета размеры колес и параметры зацепления, выполняют затем проверочный расчет на выносливость зубьев по напряжениям изгиба для предотвращения усталостного разрушения зубьев.

Открытые зубчатые передачи (которые обыкновенно работают при сравнительно низких окружных скоростях и с периодической смазкой) рассчитывают на выносливость по напряжениям изгиба с учетом износа зубьев в процессе эксплуатации. В этом случае нет необходимости проверять выносливость поверхностей зубьев по контактным напряжениям, так как абразивный износ поверхностей зубьев предотвращает их от переменных контактных напряжений.

Определение межосевого расстояния из условия прочности на контактную выносливость производится по зависимости:

(36)

(36)

где,  - вспомогательный коэффициент. Для прямозубых передач

- вспомогательный коэффициент. Для прямозубых передач  а для косозубых и шевронных передач Ка=43,0,

а для косозубых и шевронных передач Ка=43,0,

и - передаточное отношение цилиндрической передачи;

Т1 - крутящий момент на валу ведущей шестерни, определяемый по зависимости (19), Нмм;

- коэффициент ширины зубьев. Рекомендуется принимать в пределах от 0, 2 до 0, 4 в соответствие с ГОСТ 2158-68, значения которых приведены в табл. 21;

- коэффициент ширины зубьев. Рекомендуется принимать в пределах от 0, 2 до 0, 4 в соответствие с ГОСТ 2158-68, значения которых приведены в табл. 21;

Таблица 21

| 0, 2 | 0, 25 | 0, 3 | 0, 4 | 0, 5 |

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца зубчатого колеса, зависящий от положения колес: относительно опор и от твердости поверхностей зубьев и принимается по табл. 22.

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца зубчатого колеса, зависящий от положения колес: относительно опор и от твердости поверхностей зубьев и принимается по табл. 22.

Таблица 22.

| Расположение | Твердость НВ поверхностей зубьев | |

| зубчатых колес |  350 350

| > 350 |

| относительно | ||

| опор | ||

| Симметричное | 1, 00-1, 15 | 1, 05-1, 25 |

| Несимметричное | 1, 10-1, 25 | 1, 15-1, 35 |

| Консольное | 1, 20-1, 35 | 1, 25-1, 45 |

Меньшие значения принимаем при меньших значений коэффициента ширины зубьев;

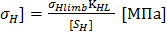

[  ] - допускаемое контактное напряжен те на поверхности зубьев, определяемое по зависимости:

] - допускаемое контактное напряжен те на поверхности зубьев, определяемое по зависимости:

[  (37) где,

(37) где,  - коэффициент долговечности из расчета, что число циклов нагружения в курсовом расчете принимаем больше базового значения;

- коэффициент долговечности из расчета, что число циклов нагружения в курсовом расчете принимаем больше базового значения;

- коэффициент безопасности, который для колес изготовленных из нормализованной и улучшенной стали, а также при объемной закалке колес в пределах 1, 1... 1, 2, а при поверхностном упрочнении зубьев в пределах 1, 2... 1, 3;

- коэффициент безопасности, который для колес изготовленных из нормализованной и улучшенной стали, а также при объемной закалке колес в пределах 1, 1... 1, 2, а при поверхностном упрочнении зубьев в пределах 1, 2... 1, 3;

121212 - предел контактной выносливости при базовом цикле нагружений в зависимости от марки стали и типа термообработки зубьев колеса по табл. 23.

Таблица 23.

| Сталь | Способ термообработки | Средняя твердость поверхностей зубьев |  , МПА , МПА

|

| Углеродистая и легированная | Нормализация или улучшение | НВ<350 | 2НВ+70 |

| Объемная закалка | HRC 38-50 | 18HRC+150 | |

| Поверхностная закалка | HRC 40-50 | 17HRC+200 | |

| Легированная | Цементация и нитроцементация | HRC>56 | 23HRC |

| Азотирование | HV 550-750 |

Полученное значение межосевого расстояния, если оно не лимитировано заданием, округляем до большего ближайшего значения по рекомендации ГОСТ 2185-68, приведенные в табл. 24, причем, предпочтение отдается первому ряду.

Таблица 24.

| 1=й ряд, мм | |||||

| 2-й | |||||

| яд, мм |

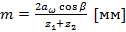

Зная числа зубьев колес, а также по заданию угол наклона зубьев, определяем модуль зацепления по зависимости:

(38)

(38)

где, z1 и z2 - соответственно числа зубьев ведущего и ведомого зубчатых колес;

- межосевое расстояние, принятое по табл. 24, мм;

- межосевое расстояние, принятое по табл. 24, мм;

β - угол наклона зуба. В косозубых колесах угол наклона обычно находится в пределах 8... 15°.

Полученное значение модуля округляем до большего ближайшего значения по ГОСТ 6563-60, приведенных значений в табл. 25.

Таблица 25.

| Стандартные значения модуля, мм | ||||

| 1, 25 | ||||

| 1, 5 | 3, 5 | |||

| 1, 75 | ||||

| 4, 5 | ||||

| 2, 25 | ||||

| 2, 5 | 5, 5 | |||

| 2, 75 |

По полученным данным мы можем расчитать параметры зубчатых колес.

Уточнение межосевого расстояния по принятому модулю:

(38)

(38)

где, m - принятый модуль, мм.

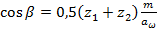

В результате расчетов может оказаться, что полученное значение межосевого расстояния не соответствует рекомендации ГОСТ 2185-68. В этом случае необходимо устранить расхождение изменением угла наклона зубьев по зависимости:

(39)

(39)

Определение ширины колеса:

(39)

(39)

Полученное значение округляем до целого значения в мм.

Делительный диаметр:

(40)

(40)

Диаметр окружности вершин зубьев:

(41)

(41)

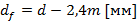

Диаметр окружности впадин зубьев:

(42)

(42)

Длина постоянной хорды:

(43)

(43)

Высота до постоянной хорды:

(44)

(44)

Длина общей нормали для прямозубых колес и для косозубых колес, в которых соблюдается неравенство  :

:

(45)

(45)

где,  - длина общей нормали для колес с модулем равным единицы, определяемым по приложению X111-36.

- длина общей нормали для колес с модулем равным единицы, определяемым по приложению X111-36.

Рекомендуемые степени точности изготовления зубчатых колес в зависимости от окружной скорости и от угла наклона зубьев приведены в табл. 26.

Таблица 26.

| Окружная скорость зубчатых колес, м/с | Степень точности по ГОСТ 1643-72 | |

| прямозубых | косозубых | |

| до 10 | до 15 | 7-я |

| до 6 | до 10 | 8-я |

| до 2 | до 4 | 9-я |

Рекомендуемая шероховатость поверхностей зубьев в зависимости от степени точности изговления приведены в табл. 27.

Таблица 27.

| Наименование поверхности | Степень точноcти | ||

| 7-я | 8-я | 9-я | |

| Боковые поверхности зубьев | Ra=l, 25 | Rz=20 | Rz=40 |

| Переходные поверхности и впадин: шестерни колеса | Rz=40 Rz=20 | Rz=20 Rz=20 | Ra=2, 5 Ra=2, 5 |

Проверка зубьев прямозубых колес на выносливость по напряжениям изгиба в соответствие с ГОСТ 21354-87 производится по следующей зависимости:

(46)

(46)

Где,  (47)

(47)

- окружное усилие на венце колеса;

T1 - крутящий момент на шестерне, Нмм;

m - модуль зацепления, мм;

- коэффициент формы зуба в зависимости от числа зубьев колеса и определяемый по табл. 28:

- коэффициент формы зуба в зависимости от числа зубьев колеса и определяемый по табл. 28:

Таблица 28.

| 4, 09 | 3, 90 | 3, 80 | 3, 70 |

| 3, 62 | 3, 61 | 3, 61 | 3, 60 |

(48)

(48)

- коэффициент нагрузки;

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба (коэффициент концентрации нагрузки), определяемый по табл. 29;

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба (коэффициент концентрации нагрузки), определяемый по табл. 29;

- коэффициент, учитывающий динамическое действие нагрузки (коэффициент динамичности), определяемый по табл. 30.

- коэффициент, учитывающий динамическое действие нагрузки (коэффициент динамичности), определяемый по табл. 30.

Таблица 29.

| Твердость рабочих поверхностей зубьев | ||||||

| HB<=350 | HB>350 | ||||

| I | II | III | I | II | III | |

| 0, 2 | 1, 00 | 1, 04 | 1, 18 | 1, 03 | 1, 05 | 1, 35 |

| 0, 4 | 1, 03 | 1, 07 | 1, 37 | 1, 07 | 1, 10 | 1, 7 |

| 0, 6 | 1, 05 | 1, 12 | 1, 62 | 1, 09 | 1, 18 | 1, 72 |

Примечание: Данные в столбце 1 относятся к симметричному расположению зубчатых колес относительно опор; 11 - к несимметричному и 111 - к консольному расположению зубчатых колес. Коэффициент отношения ширины венца к делительному диаметру определяем для каждого конкретного случая в отдельности.

Таблица 30.

| Степень точности | Твердость рабочей поверхности зубьев, HB | Окружная скорость, м/с | ||

| 3-8 | 8-12, 5 | |||

| <=350 | 1/1 | 1, 2/1 | 1, 3/1, 1 | |

| >350 | 1/1 | 1, 15/1 | ||

| <=350 | 1, 15/1 | 1, 35/1 | 1, 45/1, 2 | |

| >350 | 1, 15/1 | 1, 25/1 | 1, 35/1, 1 | |

| <=350 | 1, 25/1, 1 | 1, 45/1, 3 | 1/1, 4 | |

| >350 | 1, 2/1, 1 | 1, 35/1, 2 | 1/1, 3 |

Примечание: В числителе указаны значения для прямозубых передач, а в знаменателе для косозубых.

Допускаемое напряжение изгиба в курсовом проекте определяем по зависимости:

(49)

(49)

где,  - предел выносливости при о нулевом цикле в зависимости от выбранной стали для изготовления зубчатых колес и от вида их термообработки, определяется по табл. 31.

- предел выносливости при о нулевом цикле в зависимости от выбранной стали для изготовления зубчатых колес и от вида их термообработки, определяется по табл. 31.

- коэффициент безопасности: определяется по зависимости:

- коэффициент безопасности: определяется по зависимости:

(50)

(50)

- коэффициент, учитывающий нестабильность свойств материала зубчатых колес, его значения в зависимости от материала и от вида термообработки приведены в табл. 31;

- коэффициент, учитывающий нестабильность свойств материала зубчатых колес, его значения в зависимости от материала и от вида термообработки приведены в табл. 31;

- коэффициент, учитывающий способ получения заготовок для изготовления зубчатых колес: для штамповок и поковок он равен единице; для проката - 1, 15 и для литья - 1, 3.

- коэффициент, учитывающий способ получения заготовок для изготовления зубчатых колес: для штамповок и поковок он равен единице; для проката - 1, 15 и для литья - 1, 3.

Таблица 31.

| Марки стали | Термическая или термохимическая обработка | Твердость зубьев | ® Flimb) МПа | [Sr-]’ | |

| на поверхности | серд цеви ны | ||||

| 40, 45, 50, 40Х, 40ХН | Нормализация, улучшение | НВ 180-350 | 1, 8НВ | 1, 75 | | |

| 40Х, 40ХН, 40ХФ | Объемная закалка | HRC 45-55 | 500- | 1, 8 | |

| 40ХН, 40ХН 2МА | Закалка при нагреве ТВЧ | HRC 48-58 | HRC 25-35 | 1, 75 | |

| 20XН, 12ХН | Цементация | HRC 57-63 | - | 1, 55 |

Проверка косозубых колес на выносливость по напряжениям изгиба, производится по зависимости:

(51)

(51)

где, YF - определяется по той же таблице, что и для прямозубых передач, но при приведенном значении количества зубьев по зависимости:

(52)

(52)

Yβ - коэффициент, учитывающий компенсацию погрешности, возникающей в результате применения той же зависимости, что и для прямозубых колес, который определяется по зависимости:

(53)

(53)

KFa- 0, 92 - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями колеса и зависящий также от ширины колеса.

Усилия, действующие на зубчатые колеса, которые передаются на вал, на который они установлены, и которые мы должны принимать в расчет при определении параметров валов приведены на рис. 1.

Рис. 1

Окружное усилие F1 определяется по выражению (47). Усилие, направленное к оси вала определяется по зависимости:

(54)

(54)

где, a = 20° - угол зацепления;

Р - угол наклона зубьев.

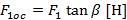

Усилие, направленное вдоль оси вала, в результате угла наклона зубьев (действующее только в косозубых передачах), определяется по зависимости:

(55)

(55)