1. Упругая и пластическая деформация твердого тела

Холодная пластическая деформация металлов возникает в результате изменения формы и размеров зерен (внутрикристаллитная деформация) и их относительного перемещения (межкристаллитная деформация). В первом случае деформирование проходит по самим зернам (след 1 на рис. 29 а), во втором — по границам зерен (след 2). Основную роль в процессах пластического формообразования играет внутрикристаллитная деформация, так как при межкристаллитной холодной деформации возникают повреждения и трещины на границах зерен.

Холодная пластическая деформация металлов возникает в результате изменения формы и размеров зерен (внутрикристаллитная деформация) и их относительного перемещения (межкристаллитная деформация). В первом случае деформирование проходит по самим зернам (след 1 на рис. 29 а), во втором — по границам зерен (след 2). Основную роль в процессах пластического формообразования играет внутрикристаллитная деформация, так как при межкристаллитной холодной деформации возникают повреждения и трещины на границах зерен.

Схемы деформирования зерен материала.

Внутрикристаллитное деформирование происходит в большинстве случаев скольжением. При действии на зерно силы Р (рис. 29 б) на плоскостях, наклоненных к направлению этой силы, возникают касательные напряжения, стремящиеся сдвинуть части зерна относительно друг друга. При достижении критической величины касательного напряжения произойдет скольжение — параллельное смещение тонких слоев кристаллита относительно смежных слоев по плоскостям скольжения (рис. 28 в), которые наблюдаются на поверхности деформированного металла в виде тонких линий. Более глубоко процесс скольжения можно объяснить с помощью теории дислокаций.

Межкристаллитное деформирование - это смещение и взаимный поворот зерен относительно друг друга без нарушения сплошности металла. В результате холодного деформирования зерна металла дробятся и вытягиваются в направлении пластического течения металла, образуя полосчатую микроструктуру. Вместе с зернами вытягиваются и неметаллические включения на их границах,' образуя волокнистое строение металла. Искажение кристаллической решетки приводит к возникновению напряжений в металле, изменению механических и физико-химических свойств металла, называемому упрочнением (наклепом). При наклепе возрастает прочность и твердость, снижается пластичность, меняется электропроводность, магнитная проницаемость металла и т. д.

При нагреве холоднодеформированного металла и деформировании нагретого металла в нем происходят разупрочняющие процессы, называемые возвратом и рекристаллизацией. Возврат для чистых металлов проявляется при температуре выше 0,ЗТпл и выше. Увеличение амплитуды тепловых колебаний атомов искаженной кристаллической решетки позволяет им вернуться в положение устойчивого равновесия, и остаточные напряжения в металле снимаются. При этом несколько увеличивается пластичность, а полосчатая и волокнистая структура металла не меняется.

Рекристаллизация происходит при увеличении температуры до 0,4Тпл для чистых металлов. При этом подвижность атомов достаточна для их перегруппировок, приводящих к возникновению и росту новых равноосных зерен с неискаженной кристаллической структурой взамен деформированных. Наклеп полностью снимается, полосчатая структура переходит в равноосную, а волокнистая структура сохраняется, так как вытянутые неметаллические включения не подвергаются рекристаллизации. Если в процессе деформирования рекристаллизация успевает полностью произойти, деформацию называют горячей.

Обработка давлением существенно влияет на свойства материала. Она позволяет улучшить качество литого металла, так как литая дендритная структура преобразуется в относительно мелкое равноосное зерно. При горячей деформации ликвидируются пустоты и микротрещины внутри слитка, уменьшается его ликвация (неоднородность химического состава) вследствие значительных перемещений слоев металла.

Волокнистое строение деформированного металла приводит к анизотропии его свойств (прочность и ударная вязкость металла вдоль его волокон выше, чем поперек), поэтому течение металла при обработке давлением следует направлять так, чтобы волокна совпадали с направлением наибольших напряжений в детали при ее эксплуатации. Например,при изготовлении коленчатых валов штамповкой прочность его на 10—15% выше прочности вала, полученного обработкой резанием. Для некоторых изделий волокнистость нежелательна. В таких случаях ее устраняют частично или полностью многократным изменением направления течения металла в процессе его деформирования (например, прокаткой листов в продольном, поперечном направлении и по диагонали). Наклеп при холодной деформации в 1,5—2 раза увеличивает прочность и твердость металла при одновременном снижении его пластичности, поэтому в некоторых случаях изделия специально подвергают упрочняющему деформированию. Учитывая явления, оказывающие влияние на качество металла при пластическом деформировании и сознательно управляя ими, можно создавать такие условия обработки давлением, при которых получаемые детали будут обладать наилучшими служебными качествами.

2. Виды изнашивания режущего инструмента

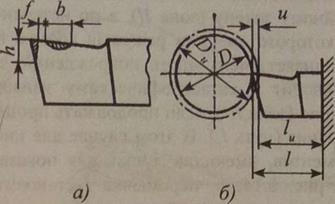

Особое значение имеет проблема влияния теплоты на изнашивание режущих инструментов. Процесс (резания ма- териалда, происходит в условиях повыт шенных температур и существенных давлений в зоне резания. П р и-^зтом-инстру- мент изнашивается^ а его режущая кромка занимает новое положение относительно обрабатываемой поверхности. В зависимости от конкретных условий режущая кромка может округляться, выкрашиваться, скалываться. Этот процесс протекает непрерывно в течение всего периода резания. Общий характер изнашивания режущего инструмента на примере токарного резца показан на рис. 6.14, а.

При изнашивании резца\на передней поверхности лезвия образует^^нка щи-

| Рис. 6.14. Износ резца (а) и изменение размеров резца и заготовки в результате износа (б) |

риной а на главной задней поверхности лезвия - ленточка шириной А. |У инструментов из разных материалов и при различных режимах резания преобладает износ по передней или главной задней поверхности лезвия. При одновременном изнашивании по этим поверхностям лезвия образуется перемычка/

риной а на главной задней поверхности лезвия - ленточка шириной А. |У инструментов из разных материалов и при различных режимах резания преобладает износ по передней или главной задней поверхности лезвия. При одновременном изнашивании по этим поверхностям лезвия образуется перемычка/

Износ резца по главной задней поверхности лезвия в процессе обработки влияет на глубину резания, так как при этом уменьшается вылет резца из резцедержателя на величину и = /- /м (рис. 6.14, б). Износ резца пропорционален времени обработки, поэтому по мере роста значения и глубина резания t уменьшается. Обработанная поверхность получается конусообразной с наибольшим диаметром du и наименьшим D. В этом случае приближенно износ резца и по главной задней поверхности определяется как и = Atga. Для других видов инструментов характерны общие причины изнашивания их, но форма, глубина участка износа в каждом конкретном случае свои.