1. Волочение, инструмент и оборудование

Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов.

Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 3.17, а показана схема волочения трубы 1 на короткой удерживаемой оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3.

Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для преодоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке.

Обычно для получения необходимых профилей требуется деформация, превышающая допустимую на один проход, поэтому применяют волочение через ряд постепенно уменьшающихся по диаметру отверстий. Но, поскольку волочение осу ществляют в условиях холодной дефор мации, металл упрочняется. Для восста новления пластичности упрочненный во лочением металл подвергают промежу точному отжигу.

2.

|

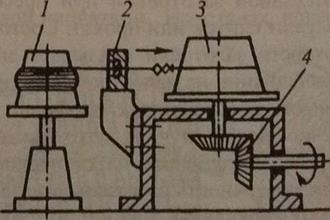

Схема барабанноговолочильного стана

Схема барабанноговолочильного стана

|

Рис, 3.17. Схема волочения трубы (а) и примеры профилей, полученных волочением (б)

Волочением обрабатывают различные марки стали, цветные металлы и их сплавы. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002... 5 мм и фасонные профили, примеры которых показаны на рис. 3.17, б (призматические и фасонные направляющие; сегментные, призматические и фасонные шпонки; шлице- вые валики; опорные призмы, ножи и т.д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 200 мм, стальные прутки диаметрами 3... 150 мм.

Поскольку волочение проводят в условиях холодной деформации, оно обеспечивает точность размеров (стальная проволока диаметром 1... 1,6 мм имеет допуск 0,02 мм), низкую шероховатость поверхности, получение очень тонкостенных профилей.

Волоку изготовляют из инструментальных сталей, металлокерамических сплавов и технических алмазов (для волочения проволоки диаметром менее 0,2 мм). Волочение выполняют на барабанных и цепных волочильных станах. Барабанные станы (рис. 3.18) служат для волочения проволоки, труб небольшого диаметра, наматываемых в бунты. Исходную заготовку в виде бунта укладывают на барабан /. Предварительно заостренный конец заготовки пропускают через отверстие волоки 2 и закрепляют на барабане 5, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 4. Кроме станов для однократного волочения, один из которых показан на рис. 3.18, существуют станы для многократного волочения. Последние имеют до 20 барабанов с установленными перед каждым из них волоками. На цепных станах тянущее устройство совершает прямолинейное возвратно-поступательное движение. Такие станы применяют для волочения прутков и труб, которые нельзя наматывать в бунты.

3. Электронно-лучевая сварка

Сущность процесса электронно-лучевой сваркисостоит в использовании для нагрева и расплавления свариваемых кромок кинетической энергией потока электронов, движущихся с высокими скоростями в вакууме. В месте соударения электронов со свариваемыми заготовками почти 99% кинетической энергии переходит в тепловую, что сопровождается повышением температуры до 5000— 6000 "С. Кромки заготовок расплавляются и после кристаллизации образуется сварной шов. Для сварки заготовок таким способом используют электронную пушку (рис. 40, а). В вакуумной камере 1 в формирующем электроде 2 расположен вольфрамовый катод 3, обладающий эмиссионной способностью при подогреве до 2СОО—2500 ГC. Пол катодом расположен анод 4 с центральным отверстием для пропускания луча к детали. Электроны, сформированные в пучок электродом 2, под воздействием высокой разности потенциалов между катодом и анодом перемещаются с ускорением по направлению к детали. Диафрагма 5 отсекает краевые зоны луча 6, а магнитные линзы 7 фокусируют луч на поверхности детали 9. Скорость сварки определяет скорость перемещения детали под неподвижным пятном луча или отклонением самого луча с помощью отклоняющей системы 8. Основными параметрами режима являются ускоряющее напряжение (25—120 кВ), сила тока (35— 1000 МА), диаметр сфокусированного луча (0,02—1,2 мм), скорость сварки (до 100 м/ч)

Сущность процесса электронно-лучевой сваркисостоит в использовании для нагрева и расплавления свариваемых кромок кинетической энергией потока электронов, движущихся с высокими скоростями в вакууме. В месте соударения электронов со свариваемыми заготовками почти 99% кинетической энергии переходит в тепловую, что сопровождается повышением температуры до 5000— 6000 "С. Кромки заготовок расплавляются и после кристаллизации образуется сварной шов. Для сварки заготовок таким способом используют электронную пушку (рис. 40, а). В вакуумной камере 1 в формирующем электроде 2 расположен вольфрамовый катод 3, обладающий эмиссионной способностью при подогреве до 2СОО—2500 ГC. Пол катодом расположен анод 4 с центральным отверстием для пропускания луча к детали. Электроны, сформированные в пучок электродом 2, под воздействием высокой разности потенциалов между катодом и анодом перемещаются с ускорением по направлению к детали. Диафрагма 5 отсекает краевые зоны луча 6, а магнитные линзы 7 фокусируют луч на поверхности детали 9. Скорость сварки определяет скорость перемещения детали под неподвижным пятном луча или отклонением самого луча с помощью отклоняющей системы 8. Основными параметрами режима являются ускоряющее напряжение (25—120 кВ), сила тока (35— 1000 МА), диаметр сфокусированного луча (0,02—1,2 мм), скорость сварки (до 100 м/ч)

Сварка электронным лучом: а - схема электронной пушки для сварки; б— форма шва

Достоинствами электронно-лучевой сварки является высокая концентрация энергии на поверхности детали, что позволяет проплавлять толщины до 200 мм, идеальная защита — вакуум, а также малое количество теплоты,