1. Автоматическая сварка пол флюсом

Автоматическая дуговая сварка под флюсомобеспечивает производительность в 10—15 раз большую, чем производительность ручной дуговой сварки и, кроме того, она не требует оператора столь высокой квалификации. При автоматической сварке процессы зажигания дуги, подачи электрода в дугу и перемещения его вдоль направления сварки осуществляются механически (рис. 42, б). Электрод, представляющий собой сварочную проволоку большой длины, заправляется в кассету 4 и подается в дугу с необходимой скоростью с помощью подающих роликов 8, приводимых во вращение двигателем 3 через редуктор 2. Эта сборочная единица, называемая сварочной головкой, помещается на самоходной тележке-каретке 5, приводимой в движение двигателем каретки 7 через редуктор 6. Напряжение на электрод от источника тока подается через скользящий контакт 9. Скорость сварки задается скоростью перемещения каретки.

Защита расплавленного металла от воздействия воздуха осуществляется порошкообразным флюсом, ссыпаемым из бункера 1 непосредственно перед дугой. В состав флюса входят элементы, обеспечивающие стабильность дуги, а также процессы легирования, раскисления и формирования металла шва. Флюсы, расплавляясь, создают шлаковый купол над зоной сварочной дуги, препятствующий проникновению воздуха. После химико-металлургического воздействия в дуговом пространстве и сварочной ванне флюсы образуют на поверхности шлаковую корку, в которую выводятся из расплавленного металла шва окислы, сера, фосфор и газы.

Автоматическую сварку следует производить проволокой, близкой по своему химическому составу к свариваемому металлу. Стандартами предусмотрен выпуск проволоки 77 марок для сварки сталей, проволоки 30 марок для наплавочных работ и проволоки 14 марок для сварки алюминия и его сплавов и т. д.

Автоматическую сварку под флюсом целесообразно применять в нижнем положении для непрерывных швов большой протяженности. Применение ее для коротких швов либо швов сложной траектории экономически невыгодно. Для швов, расположенных вертикально, автоматическая сварка под флюсом неприменима. Разновидностью дуговой сварки под флюсом является полуавтоматическая сварка. В этом процессе подача электрода осуществляется механически, а перемещение его по направлению сварки — вручную. Способ рекомендуют для сварки коротких и криволинейных швов в нижнем положении.

2. Производство стали

1. СУЩНОСТЬ ПРОЦЕССА

Сталь является основным видом металла, применяемым для создания современной техники. Это объясняется тем, что сталь обладает высокими прочностью и износостойкостью, хорошо сохраняет приданную форму в изделиях, сравнительно легко поддается различным видам обработки. Кроме того, основной компонент стали — железо - является широко распространенным элементом в земной коре. Сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне (табл. 2.1).

В процессе плавки стали происходит взаимодействие между металлической, шлаковой и газовой фазами и футеровкой плавильного агрегата, различными по агрегатному состоянию и химическому составу. В результате этого взаимодействия осуществляется переход химических элементов из одной фазы в другую. Обменные процессы сопровождаются химическими превращениями, главным образом на границе металлической фазы со шлаком. Металлическая фаза состоит из расплава химических элементов, шлаковая 1 из расплава оксидов и их соединений. Поэтому переход элемента из одной фазы в другую возможен только при протекании химической реакции образования или восстановления оксида. Так как примеси по своим физико-химическим свойствам различны, то для их удаления в плавильном агрегате создают определенные условия, используя основные законы физической химии.

В соответствии с законом действующих масс скорость химических реакций пропорциональна концентрации реагирующих веществ. Поскольку в наибольшем количестве в чугуне содержится железо, то оно окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильной печи:

Fe + 1/202 = FeO + Q. (2.1)

Одновременно с железом окисляются Si, Р, С, Мп и др.

Образующийся оксид железа при высоких температурах отдает свой кислород более активным элементам - примесям в чугуне, окисляя их:

2 FeO + Si = Si02 + 2Fe + 0,; (2.2)

5FeO + 2P = P205 + 5Fe + Q2; (2.3)

FeO + Mn = MnO + Fe + Q3; (2.4)

FeO + С = CO + Fe - QA. (2.5)

Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси. Для ускорения окисления примесей в сталеплавильную ванну добавляют железную руду, окалину, содержащие много оксидов железа. Таким образом, основное количество примесей окисляется за счет кислорода оксида железа.

вается по объему ванны, из него удаляются газы и неметаллические включения. Процесс кипения считают оконченным, если содержание углерода в металле соответствует заданному, а содержание фосфора минимально.

После этого металл раскисляют в два этапа: 1) в период кипения прекращают загрузку руды в печь, вследствие чего раскисление идет путем окисления углерода металла, одновременно подают в ванну раскислители - ферромарганец, ферросилиций, алюминий; 2) окончательно раскисляют алюминием и ферросилицием в ковше при выпуске стали из печи. После отбора контрольных проб сталь выпускают в сталеразливочный ковш через отверстие в задней стенке печи.

В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

Кислый мартеновский процесс. Этим способом выплавляют качественные стали. Поскольку в печах с кислой футеровкой нельзя навести основный шлак для удаления фосфора и серы, применяют шихту с низким содержанием этих составляющих. Стали, выплавляемые в кислых мартеновских печах, содержат меньше водорода, кислорода, азота, неметаллических включений, чем выплавленные в основной печи. Поэтому кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, и ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основные технико-экономические показатели производства стали в мартеновских печах следующие: производитель- и расход топлива на 1 т выплавляемой стали (кг/т). Средний съем стали с 1 м2 площади пода в сутки составляет 10 т/м2, а расход условного топлива - до 80 кг/т.

4. ПРОИЗВОДСТВО СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ

Кислородно-конвертерный процесс - это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлажда- емую фурму.

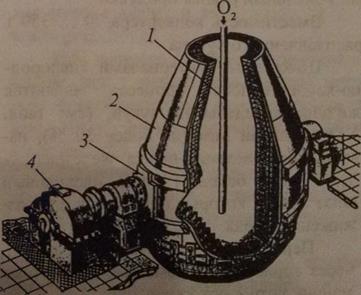

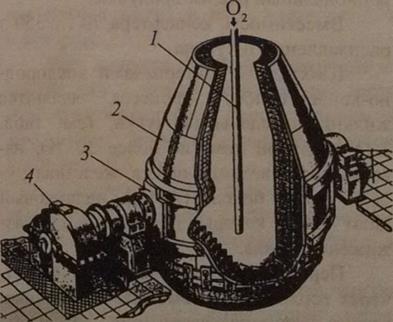

Кислородный конвертер (рис. 2.4) - сосуд грушевидной формы 2, корпус которого сварен из листовой стали толщиной 50... 100 мм. Внутренняя футеровка корпуса, как правило, двухслойная, толщиной 700... 1000 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Стойкость рабочего слоя составляет 400... 600 плавок. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

Кислородный конвертер (рис. 2.4) - сосуд грушевидной формы 2, корпус которого сварен из листовой стали толщиной 50... 100 мм. Внутренняя футеровка корпуса, как правило, двухслойная, толщиной 700... 1000 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Стойкость рабочего слоя составляет 400... 600 плавок. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

| Рис. 2.4. Устройство кислородного конвертера |

| Рис. 2.5. Последовательность технологических операций при выплавке стали в кислородных конвертерах |

Сверху через горловину в рабочее пространство конвертера входит водоох- лаждаемая кислородная фурма L Расстояние от ванны до сопел фурмы может изменяться по ходу плавки, обеспечивая рациональный режим продувки.

Вместимость конвертера 70 350 т расплавленного чугуна.

Шихтовыми материалами кислород- но-конвертерного процесса являются жидкий передельный чугун, (см. табл. 2.1), стальной лом (не более 30 %), известь для наведения шлака, железная руда, а также боксит (АЬОз), плавиковый шпат (СаРг), которые применяют для разжижения шлака.

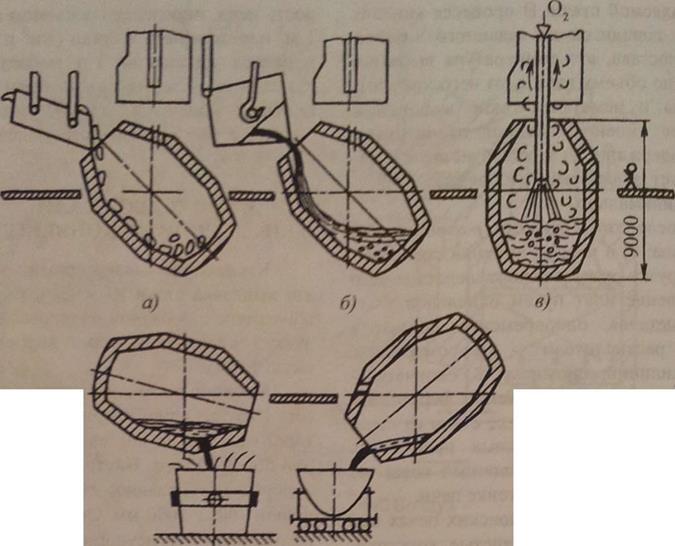

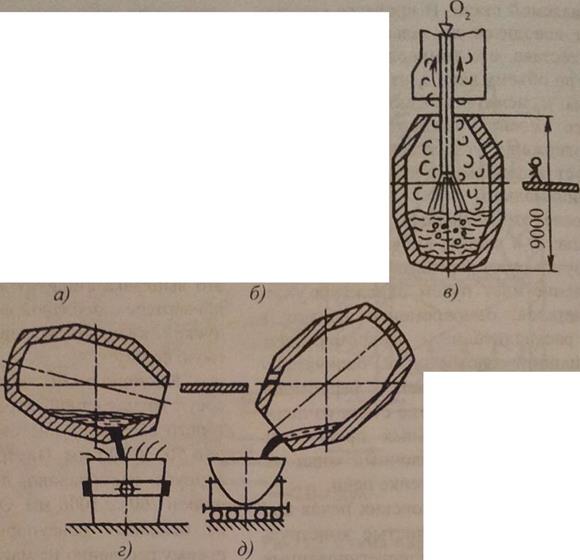

Перед плавкой конвертер наклоняют, через горловину с помощью завалочных машин загружают скрап (рис. 2.5, а), заливают чугун при температуре 1250... 1400 °С (рис. 2.5, бI После этого конвертер поворачивают в вертикальное рабочее положение (рис. 2.5, в), внутрь его вводят водоохлаждаемую фурму и через нее подают кислород под давлением 0,9... 1,4 МПа. Расход кислорода составляет 2... 5 м3/мин на 1 т металла. Чистота технического кислорода должна быть 99,5... 99,7 %, что обеспечивает в готовой стали низкое содержание азота (0,002... 0,004 %). Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду. Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400 °С.

В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во мноной и кипящей. Частично она раскисляется в печи и ковше, а частично в изложнице благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

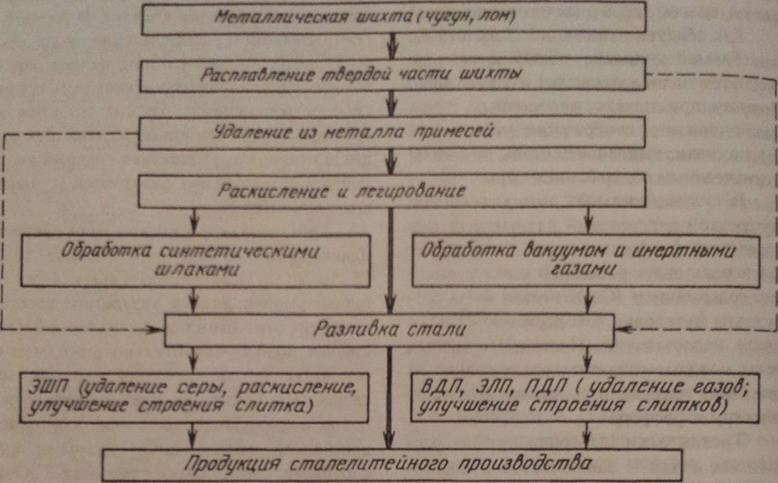

Рис. 2.2. Схема технологических процессов производства стали:

ЭШП - электрошлаковый переплав: ВДП - вакуумно-дуговой переплав; ЭЛП - электроннолучевые печи; ПДП - плазменно-дуговые печи

Рис. 2.2. Схема технологических процессов производства стали:

ЭШП - электрошлаковый переплав: ВДП - вакуумно-дуговой переплав; ЭЛП - электроннолучевые печи; ПДП - плазменно-дуговые печи

|

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы (Ni, Со, Мо, Си), сродство к кислороду у которых меньше, чем у железа, при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Мп, |§§ Cr, V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда не* посредственно в ковш.

2. СХЕМА СОВРЕМЕННЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА СТАЛИ

Сталь производят в различных по принципу действия металлургических агрегатах: мартеновских печах, кислородных конвертерах, в электрических дуговых и индукционных печах и др.

Основные элементы технологии получения стали и возможные варианты современных технологических производств приведены на рис. 2.2. Основной вариант технологического процесса показан толстыми стрелками, тонкими стрелками показаны варианты технологии производства высококачественных сталей и сталей специального назначения, трв- бующие дополнительной обработки вис плавильного агрегата, или переплаве 8 специальных условиях. Пунктирными линиями показаны редко применяемые варианты получения стали.

з. ПРОИЗВОДСТВО СТАЛИ в МАРТЕНОВСКИХ ПЕЧАХ

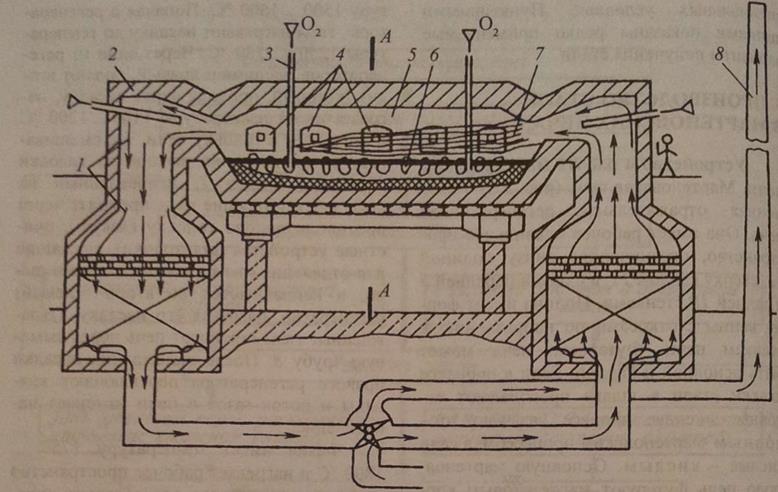

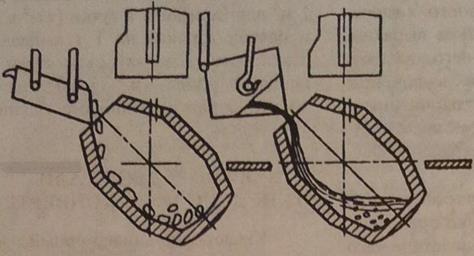

Устройство и работа мартеновской печи. Мартеновская печь (рис. 2.3) - пламенная отражательная регенеративная печь. Она имеет рабочее плавильное пространство, ограниченное снизу подиной 12, сверху сводом / /, ас боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. Футеровка печи может быть основной и кислой. Если в процессе плавки стали в шлаке преобладают основные оксиды, процесс называют основным мартеновским процессом, а если кислые - кислым. Основную мартеновскую печь футеруют магнезитовым кирпичом, на который набивают магнезитовый порошок. Кислую мартеновскую печь футеруют динасовым кирпичом, а подину набивают кварцевым песком. Свод мартеновской печи делают из динасового кирпича или магнезитохромитового кирпича.

В передней стенке печи имеются загрузочные окна 4 для подачи шихты и флюса, а в задней - отверстие 9 для выпуска готовой стали.

В нашей стране работают мартеновские печи вместимостью 200... 900 т жидкой стали. Важнейшим параметром мартеновской печи является площадь пода, которую условно подсчитывают на Уровне порогов загрузочных окон. Например, для печи вместимостью 900 т площадь пода составляет 160 м2. Головки печи 2 служат для смешивания топлива (мазута или газа) с воздухом и подачи ^ой смеси в плавильное пространство.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет Ява регенератора /. Регенератор - это ка- МеРа, в которой размещена насадка - огнеупорный кирпич, выложенный в клетку. Ходящие из печи газы имеют температуру 1500... 1600 °С. Попадая в регенераторы, газы нагревают насадку до температуры 1250... 1280 °С. Через один из регенераторов, например правый, подают воздух, который, проходя через насадку, нагревается до температуры 1100... 1200 °С и поступает в головку печи, где смешивается с топливом: на выходе из головки образуется факел 7, направленный на шихту 6. Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли, и направляются во второй (левый) регенератор, нагревая его насадку. Охлажденные газы покидают печь через дымовую трубу 8. После охлаждения насадки правого регенератора переключают клапаны и поток газов в печи изменяет направление.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет Ява регенератора /. Регенератор - это ка- МеРа, в которой размещена насадка - огнеупорный кирпич, выложенный в клетку. Ходящие из печи газы имеют температуру 1500... 1600 °С. Попадая в регенераторы, газы нагревают насадку до температуры 1250... 1280 °С. Через один из регенераторов, например правый, подают воздух, который, проходя через насадку, нагревается до температуры 1100... 1200 °С и поступает в головку печи, где смешивается с топливом: на выходе из головки образуется факел 7, направленный на шихту 6. Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли, и направляются во второй (левый) регенератор, нагревая его насадку. Охлажденные газы покидают печь через дымовую трубу 8. После охлаждения насадки правого регенератора переключают клапаны и поток газов в печи изменяет направление.

Факел имеет температуру 1750... 1800 °С и нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

1) скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25... 45 % чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома;

2) скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55... 75 %), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи.

Наибольшее количество стали производят скрап-рудным процессом в мартеновских печах с основной футеровкой, что позволяет переделывать в сталь различные шихтовые материалы.

Плавка стали скрап-рудным процессом в основной мартеновской печи. В печь с помощью завалочной машины загружают железную руду и известняк и после их подогрева подают скрап. По окончании прогрева скрапа в печь зали

вают жидкий чугун, который взаимодействует с железной рудой и скрапом. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор по реакции (2.6), марганец и частично углерод. Оксиды S1O2, Р2О5, МпО, а также СаО и известь образуют шлак с высоким содержанием FeO и МпО (железистый шлак).

|

| —<] Воздух |

| Рис. 2.3. Схема мартеновской печи |

После расплавления шихты, окисления значительной части примесей и разогрева металла проводят период кипения ванны: в печь загружают железную руду и продувают ванну подаваемым по трубам 3 (см. рис. 2.3) кислородом. Окисление углерода в достаточно прогретой ванне вызывает вспенивание шлака, который выпускается самотеком через шлаковое отверстие или порог завалочного окна. Этот шлак содержит значительное количество фосфора в виде 3FeO • Р205 и кремнезем (Si02).

Для удаления из металла серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание СаО в шлаке возрастает, a FeO уменьшается. Это создает условия для интенсивного протекания реакций (2.7) и (2.8) и удаления из металла серы.

В период кипения углерод интенсивно окисляется. Поэтому для кипения ванны шихта должна содержать избыток углерода (на 0,5 л:. 0,6 % сверх заданного) в выплавляемой стали. В процессе кипения металл доводится до заданного химического состава, его температура выравнивается по объему ванны, из него удаляются газы и неметаллические включения. Процесс кипения считают оконченным, если содержание углерода в металле соответствует заданному, а содержание фосфора минимально.

После этого металл раскисляют в два этапа: 1) в период кипения прекращают загрузку руды в печь, вследствие чего раскисление идет путем окисления углерода металла, одновременно подают в ванну раскислители - ферромарганец, ферросилиций, алюминий; 2) окончательно раскисляют алюминием и ферросилицием в ковше при выпуске стали из печи. После отбора контрольных проб сталь выпускают в сталеразливочный ковш через отверстие в задней стенке печи.

В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

Кислый мартеновский процесс. Этим способом выплавляют качественные стали. Поскольку в печах с кислой футеровкой нельзя навести основный шлак для удаления фосфора и серы, применяют шихту с низким содержанием этих составляющих. Стали, выплавляемые в кислых мартеновских печах, содержат меньше водорода, кислорода, азота, неметаллических включений, чем выплавленные в основной печи. Поэтому кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, и ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основные технико-экономические показатели производства стали в мартеновских печах следующие: производительность печи, определяемая съемом стали с

1 м2 площади пода в сутки (т/м в сутки),

и расход топлива на 1 т выплавляемой

1 2

стали (кг/т). Средний съем стали с 1 м площади пода в сутки составляет

Л

10 т/м, а расход условного топлива - до 80 кг/т.

4. ПРОИЗВОДСТВО СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ

Кислородно-конвертерный процесс — это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлажда- емую фурму.

Кислородный конвертер (рис. 2.4) - сосуд грушевидной формы 2, корпус которого сварен из листовой стали толщиной 50... 100 мм. Внутренняя футеровка корпуса, как правило, двухслойная, толщиной 700... 1000 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Стойкость рабочего слоя составляет 400... 600 плавок. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

Рис. 2.4. Устройство кислородного конвертера

Рис. 2.4. Устройство кислородного конвертера

|

Сверху через горловину в рабочее пространство конвертера входит водоох- лаждаемая кислородная фурма 1. Расстояние от ванны до сопел фурмы может изменяться по ходу плавки, обеспечивая рациональный режим продувки.

Вместимость конвертера 70... 350 т расплавленного чугуна.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, (см. табл. 2.1), стальной лом (не более 30 %), известь для наведения шлака, железная руда, а также боксит (AI2O3), плавиковый шпат (СаР2), которые применяют для разжижения шлака.

| шиит |

Перед плавкой конвертер наклоняют, через горловину с помощью завалочных машин загружают скрап (рис. 2.5, а), заливают чугун при температуре 1250... 1400 °С (рис. 2.5, б). После этого конвертер поворачивают в вертикальное рабочее положение (рис. 2.5, в), внутрь его вводят водоохлаждаемую фурму и через нее подают кислород под давлением 0,9... 1,4 МПа. Расход кислорода составляет 2... 5 м3/мин на 1 т металла. Чистота технического кислорода должна быть 99,5... 99,7 %, что обеспечивает в готовой стали низкое содержание азота (0,002... 0,004 %). Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду. Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400 °С.

| Рис. 2.5. Последовательность технологических операций при выплавке стали в кислородных конвертерах |

| кгигшшт |

В зоне контакта кислородной струй с чугуном в первую очередь окисляется железо, так как его концентрация во мно-

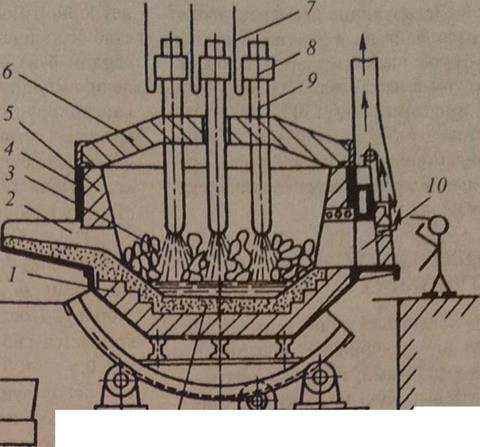

Рис. 2.6. Схема дуговой плавильной печи

го раз выше, чем примесей. Образующийся оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Кислород, растворенный в металле, окисляет кремний, марганец, углерод в металле, и содержание их понижается. При этом происходит разогрев ванны металла теплотой, выделяющейся при окислении примесей, и он поддерживается в жидком состоянии.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СаО и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора по реакции (2.6) в начале продувки ванны кислородом, когда |1 температура еще невысока. В чугунах, перерабатываемых в конвертерах, не Должно быть более 0,15 % Р. При повышенном (до 0,3 %) содержании фосфора Для его удаления необходимо сливать ^ак и наводить новый, что снижает производительность конвертера.

| 77Z I |

Удаление серы из металла в шлак протекает в течение всей плавки по реакциям (2.7) и (2.8). Однако высокое содержание в шлаке FeO (до 7... 20 %) затрудняет удаление серы из металла. Поэтому для передела в сталь в кислородных конвертерах применяют чугун с содержанием

до 0,07 % S.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 2.5, г).

При выпуске стали из конвертера ее раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак (рис. 2.5, д).

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко- окисляющиеся легирующие элементы, поэтому в них выплавляют низколегированные (до 2... 3 % легирующих элемен

В кислородных конвертерах трудно выплавлять стали, содержащие легко- окисляющиеся легирующие элементы, поэтому в них выплавляют низколегированные (до 2... 3 % легирующих элемен

тов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твердые ферросплавы вводят в ковш перед выпуском в него стали. Плавка в конвертерах вместимостью 130... 300 т заканчивается через 25... 30 мин. Кисло- родно-конвертерный процесс - более производительный, чем плавка стали в мартеновских печах.

5. ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРОПЕЧАХ

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений - продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

Для плавки стали используются дуговые и индукционные электропечи. Дуговая плавильная печь (рис. 2.6) работает на трехфазном переменном токе и имеет три цилиндрических электрода 9 из графитизированной массы. Электрический ток от трансформатора мощностью 25... 45 кВ • А кабелями 7 подводится к электродержателям S, а через них - к электродам 9 и ванне металла. Между электродом и металлической шихтой I возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 160... 600 В, сила тока 1... 10 кА. Во время работы печи длина дуги регулируется автоматически, путем перемещения электродов. Стальной кожух 4 печи футерован огнеупорным кирпичом 1 - основным (магнезитовым, магнезитохромитовым) или кислым (ди- насовым). Подину 12 печи набивают огнеупорной массой. Плавильное пространство ограничено стенками 5, подиной 12 и сводом б из огнеупорного кирпича. Свод печи выполняется съемным. Ход плавки контролируется через рабочее окно 10, Выпуск готовой стали осуществляется через выпускное отверстие по желобу 2 в ковш. Печь имеет привод 11 для наклона в сторону рабочего окна или желоба.

Печь загружают шихтой с помощью загрузочной бадьи или сетки. Свод печи в это время поднимают, а печь отводят в сторону. После загрузки печь вновь накрывается сводом. Вместимость этих печей 0,5... 400 т, В металлургических цехах используют электропечи с основной футеровкой, а в литейных - с кислой.

В основной дуговой печи можно осуществить плавку двух видов: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей (методом переплава). Шихта для такой плавки должна иметь меньше, чем в выплавляемой стали, марганца и кремния и низкое содержание фосфора. По сути это переплав. Однако в процессе плавки примеси (алюминий, титан, кремний, марганец, хром) окисляются. Кроме этого, шихта может содержать оксиды. После расплавления шихты из металла удаляют серу, наводя основный шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Затем проводят диффузионное раскисление, подавая на шлак мелкораздробленные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте с полным окислением примесей проводят в том случае, если используемые шихтовые материалы содержат фосфор и значительно отличаются по составу других элементов от заданной марки стали. Она проводится в следующей очередности. В печь

загружают шихту: стальной лом (90 %), чушковый передельный чугун (до 10 %), электродный бой или кокс для науглероживания металлов и известь (2... 3 %). Известь способствует ровному горению электрической дуги, предохраняет материалы от поглощения газов и быстрее образует шлак. Затем электроды опускают и включают ток; шихта под действием теплоты, выделяемой электрической дугой, которая горит между электродами и шихтовыми материалами, плавится, и жидкий металл накапливается на подине печи. Плавление ведут на высоких ступенях напряжения для более быстрого создания в печи жидкой фазы.

Для получения в первом периоде плавки окислительного шлака в печь засыпают известь и железную руду (около 1 % от массы шихты). Через 10... 15 мин после загрузки руды скачивают 60... 70 % шлака; с ним удаляется значительная часть фосфора, преимущественно в виде фосфата железа. Затем в печь вновь засыпают известь (1... 1,5 % от массы металла), полностью расплавляют и нагревают расплав, при этом периодически порциями засыпают железную руду и известь. По мере повышения температуры усиливаются окисление углерода и кипение ванны, что способствует удалению растворенных в металле газов и неметаллических включений. Для ускорения окисления углерода и других примесей ванну металла продувают кислородом.

Для более полного удаления фосфора из металла во время кипения ванны сливают шлак. В это время при высокой температуре и высокой основности шлака фосфор переводится в фосфат извести. Вместо слитого шлака наплавляется новый.

По достижении содержания фосфора 0,01... 0,015 % и заданного содержания углерода шлак вновь удаляют. После это- го в печь загружают известь, мелкий кокс и плавиковый шпат для образования восстановительного шлака и приступают к раскислению металла. Кислород, растворенный в металле, начинает переходить в шлак, и образующиеся оксиды железа и марганца восстанавливаются углеродом кокса. После побеления шлака в него вводят более сильные восстановители - молотый ферросилиций или алюминий. Осуществляется активное раскисление шлака, что приводит к диффузионному раскислению металла. Раскисление под белым шлаком длится 30... 60 мин.

В этот период создаются условия для удаления из металла серы, что объясняется высоким (до 55... 60 %) содержанием СаО в шлаке, низким (менее 0,5 %) содержанием FeO и высокой температурой металла.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют конечное раскисление стали алюминием и силико- кальцием и выпускают металл из печи в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов. Порядок ввода определяется сродством легирующих элементов к кислороду. В дуговых печах выплавляют высококачественные углеродистые стали - конструкционные, инструментальные, жаропрочные и жаростойкие.

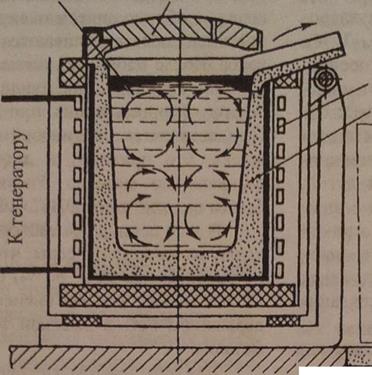

Индукционная тигельная плавильная печь (рис. 2.7) состоит из водо- охлаждаемого индуктора Ц внутри которого находится тигель 4 с металлической шихтой. Через индуктор от генератора промышленной частоты (50 Гц) или от генератора высокой частоты (500... 2500 Гц) проходит однофазный переменный ток.

Ток создает переменный магнитный поток, пронизывающий куски металла в тигле. Переменный магнитный поток наводит в них мощные вихревые токи (Фуко), нагревающие металл до расплавле

ния и необходимых температур перегрева. Тигель изготовляют из кислых (кварцит) или оснбвных (магнезитовый порошок) огнеупоров. Вместимость тигля 60 кг... 25 т. Для уменьшения потерь теплоты печь имеет съемный свод 2.

Индукционные печи обладают преимуществами перед дуговыми: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум. Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания металлургических процессов между металлом и шлаком. Эти преимущества и недостатки печей обусловливают возможности плавки в них: в индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

Индукционные печи обладают преимуществами перед дуговыми: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум. Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания металлургических процессов между металлом и шлаком. Эти преимущества и недостатки печей обусловливают возможности плавки в них: в индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

При загрузке тщательно подбирают химический состав шихты в соответствии с заданным, а необходимое количество ферросплавов для получения заданного химического состава металла загружают на дно тигля вместе с шихтой. После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и снижения угара легирующих элементов, защиты его от насыщения газами. При плавке в кислой печи после расплавления и удаления плавильного шлака наводят шлак из боя стекла (ЭЮг). Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи.

| Рис, 2.7. Схема индукционной тигельной плавильной печи |

В индукционных печах с основной футеровкой выплавляют высококачественные легированные стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой - конструкционные, легированные другими элементами стали. В этих печах можно получать стали с низким содержанием углерода и безуглеродистые сплавы,

кристаллизатор 5, из нижней части которого вытягивается затвердевающий слиток 4 (рис. 2.10). Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками 5 вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого еще жидкая. Ско* рость вытягивания слитка из кристаллизатора составляет 0,3... 10 м/мин, она зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. Например, скорость вытягивания слитков с сечениями 150 х 500 мм около 1 м/мин.

На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне 6 вторичного охлаждения. Затем затвердевший слиток попадает в зону 7 резки, где его разрезают газовым резаком 8 на слитки заданной длины. Таким способом отливают слитки с прямоугольным поперечным сечением (150x500...300x2000 мм), с квадратным сечением (150 х 150... 400 х х 400 мм), круглые в виде толстостенных труб. Вследствие направленного затвердевания и непрерывного питания при усадке слитки непрерывной разливки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96... 98 % массы разливаемой стали.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.