1. Волочение, инструмент и оборудование

Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов.

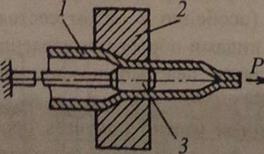

Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 3.17, а показана схема волочения трубы 1 на короткой удерживаемой оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3.

Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для преодоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке.

Обычно для получения необходимых профилей требуется деформация, превышающая допустимую на один проход, поэтому применяют волочение через ряд постепенно уменьшающихся по диаметру отверстий. Но, поскольку волочение осу ществляют в условиях холодной дефор мации, металл упрочняется. Для восста новления пластичности упрочненный во лочением металл подвергают промежу точному отжигу.

4.

|

Схема барабанноговолочильного стана

Схема барабанноговолочильного стана

|

Рис, 3.17. Схема волочения трубы (а) и примеры профилей, полученных волочением (б)

Волочением обрабатывают различные марки стали, цветные металлы и их сплавы. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002... 5 мм и фасонные профили, примеры которых показаны на рис. 3.17, б (призматические и фасонные направляющие; сегментные, призматические и фасонные шпонки; шлице- вые валики; опорные призмы, ножи и т.д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 200 мм, стальные прутки диаметрами 3... 150 мм.

Поскольку волочение проводят в условиях холодной деформации, оно обеспечивает точность размеров (стальная проволока диаметром 1... 1,6 мм имеет допуск 0,02 мм), низкую шероховатость поверхности, получение очень тонкостенных профилей.

Волоку изготовляют из инструментальных сталей, металлокерамических сплавов и технических алмазов (для волочения проволоки диаметром менее 0,2 мм). Волочение выполняют на барабанных и цепных волочильных станах. Барабанные станы (рис. 3.18) служат для волочения проволоки, труб небольшого диаметра, наматываемых в бунты. Исходную заготовку в виде бунта укладывают на барабан /. Предварительно заостренный конец заготовки пропускают через отверстие волоки 2 и закрепляют на барабане 5, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 4. Кроме станов для однократного волочения, один из которых показан на рис. 3.18, существуют станы для многократного волочения. Последние имеют до 20 барабанов с установленными перед каждым из них волоками. На цепных станах тянущее устройство совершает прямолинейное возвратно-поступательное движение. Такие станы применяют для волочения прутков и труб, которые нельзя наматывать в бунты.

2. Классификация конструкционных материалов

Металлические материалы, к которым относятся:

· сплавы на основе железа – чистое железо, стали, чугуны;

· стали и сплавы с особыми физическими свойствами (магнитные и немагнитные стали и сплавы, аморфные сплавы, сплавы с высоким электрическим сопротивлением, сплавы с эффектом памяти формы и т.д.);

· цветные металлы и сплавы – алюминий и сплавы на его основе (деформирующиеся и литейные; упрочняемые и не упрочняемые термической обработкой), медь и сплавы на ее основе (латуни, бронзы), титан и сплавы на его основе, подшипниковые сплавы и др.

· композиционные материалы с металлической матрицей;

Неметаллические материалы:

· полимерные органические материалы – пластмассы (термореактивные и термопластичные), резины;

· композиционные материалы с неметаллической матрицей (стекло-пластики, углепластики, оргпластики и др.);

· неорганические материалы (стекло, ситаллы, керамика);

Материалы со специальными свойствами – электронные материалы, материалы с особыми

оптическими свойствами (волоконная оптика, люминофоры), проводниковые материалы.

Кроме того, возможна классификация конструкционных материалов по свойствам, определяющим выбор материала для конкретных деталей конструкций. Каждая группа материалов оценивается соответствующими критериями, обеспечивающими работоспособность в эксплуатации. Универсальные материалы рассматриваются в нескольких группах, если возможность их применения определяется различными критериями.