При переработке резиновых смесей используется большое количество машин, у которых основными рабочими узлами являются валки. Такие машины принято называть валковыми.

Валковые машины для переработки резиновых смесей можно разделить на три группы: 1) резинообрабатывающие вальцы (ГОСТ 14333—79); 2) резинообрабатывающие каландры (ГОСТ 11993—80); 3) прикатывающие и дублирующие машины и устройства.

В производстве резиновых изделий вальцы применяются для смешения, листования, подогрева и пластикации резиновых смесей, для дробления, размола, очистки старой резины и резиновых отходов в регенераторном производстве.

Вальцами обычно называют машину с двумя вращающимися навстречу друг другу валками, оси вращения которых расположены в горизонтальной плоскости. Валки вальцев имеют, как правило, различную окружную скорость вращения.

Вальцы – это машина, в которой два горизонтальных, полых массивных валка, вращающихся навстречу друг другу с одинаковой или различными окружными скоростями. Для поддержания необходимого режима вальцы имеют устройства, регулирующие величину зазора, контролирующие и регулирующие температуру валков и давление в зазоре.

Отношение окружности скорости заднего валка к окружности скорости их переднего валка принято называть фрикцией вальцев.

Резинообрабатывающие вальцы можно разделить на следующие группы (ГОСТ 14333—79): 1) лабораторные (Лб); 2) подогревательные (Пд); 3) смесительные (См); 4) дробильные (Др); 5) промывные (Пр); 6) размалывающие (Рз); 7) рафинирующие (Рф); 8) смесительно-подогревательные вальцы (См-Пд).

Лабораторные вальцы предназначены для лабораторных исследований.

Подогревательные вальцы используются для подогрева резиновых смесей перед их загрузкой на каландры, червячные и другие машины. Эти вальцы имеют различную скорость вращения валков (фрикция 1,22—1,27). Подогревательные вальцы для подогрева жестких резиновых смесей могут быть снабжены задним валком с рифленой поверхностью.

Смесительные вальцы служат для введения в резиновую смесь отдельных компонентов, а также для гомогенизации (домешивания) и охлаждения резиновых смесей после выгрузки из резиносмесителя. Смесительные вальцы имеют фрикцию до 1,08.

Дробильные вальцы (крекер-вальцы) предназначены для дробления старой резины в производстве регенерата и для переработки прорезиненных тканевых отходов. Поверхность обеих валков вальцев рифленая. Вальцы имеют повышенную фрикцию (2,42 - 2,55).

Размалывающие вальцы применяются для более тонкого дробления (размалывания) старой резины, прорезиненных тканей, прочих резиновых отходов и эбонита. Поверхность валков размалывающих вальцев может быть как гладкой, так и рифленой; фрикция составляет 2,55—4,0.

Рафинирующие вальцы служат для очистки регенерата и синтетического каучука от твердых хрящевидных включений. Удаление твердых частиц из обрабатываемого материала происходит благодаря наличию бомбировки (бочкообразной формы) валков. При работе вальцев за счет клинообразной формы зазора твердые частицы выдавливаются от середины к краям рабочей части (бочки) валков и собираются на краях (кромках) листа. Затем кромка листа обрезается и твердые включения удаляются.

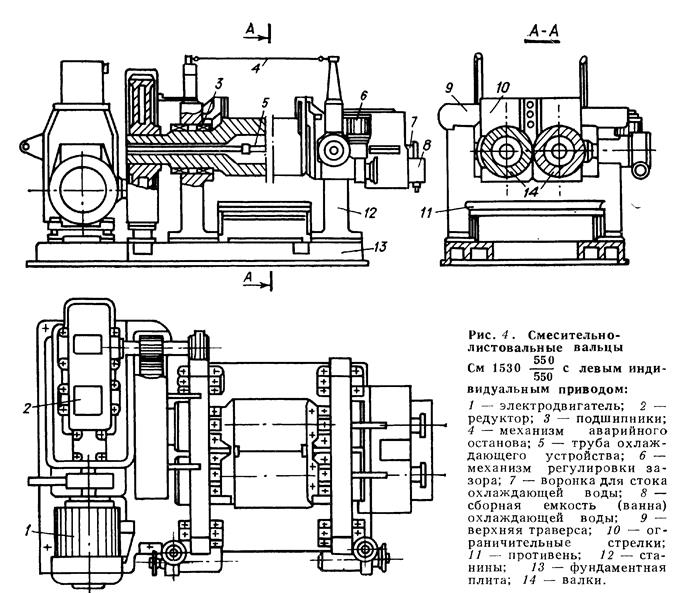

Конструкция вальцев. Различные типы вальцев имеют в основодинаковый принцип действия и ряд сходных узлов (сборочных единиц) и деталей. В общем вальцы (рис. 3) представляют собой машины, основными рабочими органами которой являются два полые валка 1 и 2, расположенные в горизонтальной плоскости и вращающиеся навстречу друг другу. Некоторые вальцы, используемые при регенерации резины, имеют три валка.

Валок 1 называется передним, так как он расположен с передней стороны рабочего места вальцев. Валок 2 называют задним. Рабочая поверхность валков может быть гладкой или рифленой в зависимости от назначения вальцев. Каждая из двух станин 8 и 12 вальцев стянута сверху траверсой (поперечинами) 5 и 17 и помещается на массивной чугунной фундаментной плите 11. Фундаментная плита с нижней стороны имеет ребра жесткости. У вальцев с групповым приводом на фундаментной плите под каждой из станин устанавливаются трансмиссионные подшипники 9, 14. В четырех углах фундаментной плиты расположены выступающие тумбы для установки и крепления станин вальцев. Крепление станин вальцев к фундаментной плите производится при помощи болтов и специальных клиньев.

Высота поверхности рабочего пола обычно находится на уровне верхней части тумб фундаментной плиты. Для регулировки параллельности установки двух станин и увеличения жесткости конструкции вальцев имеется два стяжных болта 10. Станины и поперечины (траверсы) вальцев отливаются из чугуна и должны иметь 5—6-кратный запас прочности против наибольших усилий, развиваемых при работе. В каждой станине вальцев устанавливается по два валковых подшипника (один от переднего, а другой от заднего валков).

Подшипники заднего валка 2 неподвижно прикрепляются к соответствующей станине при помощи болтов. Подшипники переднего валка 1 установлены так, что их можно передвигать по станине для регулировки величины зазора между валками. Корпусы валковых подшипников скольжения для улучшения условий работы имеют специальные полости для охлаждения.

Регулировка величины зазора между валками производится при помощи специальных механизмов 7, снабженных предохранительными устройствами. На каждой из станин имеются указатели величины зазора для устранения перекоса валков.

Валки изготавливаются полыми из специального высококачественного чугуна с закаленной поверхностью рабочей части и расточкой внутренней поверхности, на которую подается охлаждающая вода (при помощи специальной системы охлаждения).

Для предотвращения возможности попадания перерабатываемого материала в валковые подшипники на вальцах устанавливаются защитные раздвижные щитки-стрелки 3, одна половина которых крепится к переднему, а другая к заднему подшипникам валков. Специальная конструкция стрелок обеспечивает достаточную надежность в работе. Для смазки поверхностей трущихся пар вальцы снабжены специальной системой с рядом смазывающих устройств.

На поперечинах станин вальцев смонтированы устройства 19 и 20 для аварийного останова.

Станины и траверсы, воспринимающие распорные усилия при работе вальцев, отлиты из стали. Перемещение передних подшипников осуществляется при помощи двух механизмов регулировки зазора.

При изготовлении резиновой смеси сначала загружают каучук, который за счет сил трения втягивается в зазор и, выходя из зазора, образует на переднем валке сплошной слой или шкурку. После образования шкурки над зазором должен оставаться некоторый запас материала, вдоль которого равномерно распределяют твердые и жидкие ингредиенты.

По окончании гомогенизации смесь пропускается через зазор заданной величины и снимется либо в виде листов, либо в виде лент определенной ширины. Для получения смесей в виде лент на вальцах устанавливаются специальные ножи c несколькими лезвиями и регулированием расстояния между ними.

Готовая смесь охлаждается окружающим воздухом или в специальных установках и обрабатывается антиадгезивом: сухой способ – опудривание тальком или стеаратом цинка, мокрый способ – пропускание через ванну с суспензией коалина или силиконовых жидкостей.

Готовая смесь укладывается: листы – в тележки - книжки; ленты навиваются на барабаны или специальные столы.

Методы расчета рабочего процесса вальцевания эластомеров. В настоящее время известны три метода математического описания процессов вальцевания и каландрования полимерных материалов.

Первый из них базируется на выводе эмпирических зависимостей путем обработки экспериментальных данных с помощью теории подобия, второй — на использовании теории прокатки металлов, основой третьего является совместное решение системы дифференциальных уравнений (неразрывности потока, сохранения импульса, сохранения энергии, реологического уравнения состояния и др.) при определенных начальных и граничных условиях.

Первый метод дает возможность на основании опытных данных получить некоторый материал к расчету валковых машин, но не описывает физическую сущность процесса. Для новых материалов и размеров машин требуется большое количество экспериментов.

Второй метод — это прямое использование теории прокатки металлов для описания процессов вальцевания и каландрования полимерных материалов. Это направление не может надежно объяснить сущность процессов переработки полимеров, так как оно не учитывает высокоэластических и других их свойств, считая что перерабатываемый материал обладает вполне определенным пределом текучести.

Третий метод, основанный на решении дифференциальных уравнений движения вязкой жидкости в области деформации, дает достаточно стройную и ясную картину процесса. Этот метод описания процессов вальцевания и каландрования обычно называют гидродинамическим. Здесь не учитывается динамика процесса (ускорения малы, поэтому ими пренебрегают), поэтому правильнее его называть гидромеханическим.

В настоящее время наибольшее распространение получил гидромеханический метод описания процесса переработки полимерных материалов на валковых машинах.

В общем случае решение задачи гидродинамики течения вязкой жидкости сводится к решению системы, состоящей из таких дифференциальных уравнений с частными производными, как уравнение неразрывноси потока, сохранения импульса, сохранения энергии, состояния, реологического и дополнительных уравнений.