Каландрованием называется процесс формования резиновых смесей с целью получения непрерывного полотна заданной толщины (калибр по толщине).

Операция производится на каландрах и заключается в однократном пропускании материала через зазоры между валками каландра.

Рис.10. Каландры

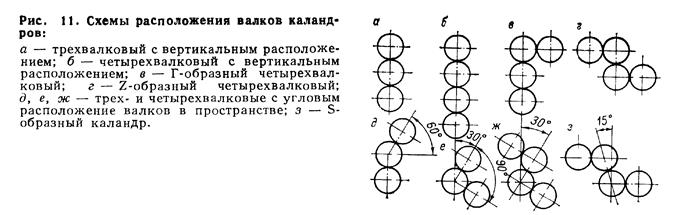

Каландром называют валковую машину с числом валков от 3 до 7 и различным их расположением (рис.10,11,12). Валки делаются массивными, полыми изнутри, с тщательно обработанной поверхностью. В зависимости от назначения поверхность валков может быть гладкой или профильной. Питание каландров осуществляется специальным питающим транспортером, который подает предварительно нагретую на разогревательных вальцах смесь в виде ленты определенной ширины. Зазор, куда подается смесь, называется приемным, а выпускающий – калибрующим. Выходящий из каландра материал после измерения толщины и обрезания кромок подается в закаточное устройство, где закатывается в рулоны или бобины чаще всего с применением прокладочного материала.

Универсальный трехвалковый каландр с угловым расположением валков (рис. 12) состоит из двух чугунных станин 4, установленных на фундаментной плите 1 и соединенных верхней поперечиной (траверсой) 5. В окнах каждой станины устанавливаются по три валковых подшипника 13, в которых вращаются, соответственно, верхний, средний и нижний валки 11 каландра.

Валки каландра чугунные, имеют центральный канал и периферические каналы для охлаждения или подогрева. Температура каждого валка регулируется автоматически циркулирующей водой, подготавливаемой в специальных установках. Колебания температуры по длине валка не превышает +3 °С.

Верхний и нижний валки имеют клиновые механизмы перекоса 12 для регулирования равномерности калибра выпускаемого листа резиновой смеси по ширине полотна. Привод валков каландра осуществляется от электродвигателя 10 через редуктор 9 и блок-редуктор 8. От блок-редуктора вращение передается индивидуально к каждому валку через специальные шарнирные муфты 7. Каландр имеет специальную систему охлаждения валков 3, аварийный выключатель 2, прессующие ролики 14 и другие устройства и приспособления.

Основная цель каландрования – получение листов заданной толщины. Это невозможно при простом использовании цилиндрических валков, потому что за счет упругости резиновой смеси в приемном зазоре возникает распорное усилие, прогибающее все остальные валки. Это приводит к уменьшению толщины листа в среднем сечении и утолщениям по краям. Поэтому все каландры имеют устройства для компенсации прогиба валков.

При прохождении через зазоры каландра макромолекулы каучука вытягиваются в направлении каландрования, а поскольку скорость закатки равна скорости каландрования, продольные ориентации не успевают релаксировать и фиксируются в материале. Это явление называется каландровым эффектом и придает полотну апизотропные свойства: свойства материала вдоль и поперек направления каландрования различны. Каландровый эффект учитывается при раскрое заготовок и в большинстве случаев для снятия каландрового эффекта материал перед раскроем прогревают.

На каландрах проводятся следующие технологические операции: листование резиновых смесей, профилирование, дублирование, т.е. сдваивание полотен, промазка тканей резиновой смесью, заключающаяся во втирании резиновой смеси между волокнами ткани (прорезинивание или фрикционирование); обкладка тканей тонким слоем резиновой смеси без втирания ее между волокнами (обрезинивание) Промазка и обкладка могут быть одно- и двухсторонними. Операцию проводят на четырехвалковом или пятивалковом каландре.

Все операции, проводимые на каландрах, выполняются в виде поточных линий, которые включают разогревательные и питательные вальцы, устройства для раскатки, натяжения, центровки и ширения тканей, каландр любого типа и закаточное устройство. Все операции механизированы, а управление - автоматизировано. Линия оснащена аппаратурой записывающей, регистрирующей, регулирующей все технологические параметры согласно технологическому регламенту.