Способы формования

Эта технологическая операция совмещает две операции: формование смеси (придание ей формы) и вулканизацию (фиксирование формы) т.е. формование проводится при температуре вулканизации под давлением. В зависимости от способа подачи резиновой смеси в полость пресс-формы и ее нагрева различают формование компрессионное, плунжерное и литьевое.

Литьем под давлением называют способ формования фасонных резиновых изделий, заключающийся в заполнении предварительно замкнутой формы резиновой смесью с помощью специальных литьевых устройств.

Основным узлом таких устройств является материальный цилиндр, из которого резиновая смесь, находящаяся в вязкотекучем состоянии, передавливается под давлением 60—170 МПа в форму, преодолевая сопротивление узких разводящих каналов как в самой форме, так и в сопловом устройстве материального цилиндра.

Реализация метода литья под давлением достигается применением в промышленности весьма разнообразных по конструкции и техническим данным видов оборудования, главными из которых являются литьевые прессы и литьевые машины.

При компрессионном формовании заготовку резиновой смеси определенной массы и формы закладывают вручную в каждое гнездо пресс-формы при каждом цикле вулканизации. Процесс проводят в вулканизационных прессах разной конструкции.

Прессы имеют несколько плит, устанавливленных строго горизонтально. Верхняя плита в прессах неподвижна, а нижняя находится на приводе, чаще всего - на гидроцилиндре. Промежуточные плиты называются этажами. Число этажей может быть от 1 до 12. Плиты могут обогреваться паром, электричеством.

На плиты пресса устанавливаются пресс-формы, они обычно разъемные и могут состоять из двух или трех частей. Гнезда, соответствующие форме готового изделия, могут располагаться в одной плите, в двух ее частях или в третьей – средней части.

Заготовки резиновой смеси определенной массы и формы делаются чаще всего вручную и укладываются в гнезда пресс-формы, нагретой до температуры вулканизации. Масса заготовки должна быть больше массы готового изделия, и избыток смеси выдавливается из гнезда через специальные канавки. Это т.н. выпрессовка или безвозвратный отход, величина которого может составлять 50% при производстве мелких изделий. Необходимость изготовления заготовок и потери резиновой смеси за счет выпрессовок являются существенным недостатком компрессионного формования.

Достоинством процесса является универсальность, поскольку на любом прессе при наличии соответствующих пресс-форм можно изготовить практиче-ски любые формовые изделия

Недостатком процесса является также необходимость использования рабочей силы для перезагрузки прессформ. Современные заводские прессы снабжаются перезарядчиками прессформ, выдвигающимися и раскрывающимися кассетными пластинами, в которых закреплены гнезда прессформ.

Все изделия после вулканизации подвергаются заключительной обработке для удаления выпрессовок путем ручной или механической обрезки.

При литьевом формовании разогретая почти до 200оС резиновая смесь впрыскивается в разогретую замкнутую форму под давлением от 30÷200 МПа через специальное отверстие – литник, поэтому процесс называется литьем под давлением.

В связи с высоким давлением впрыска пресс-формы имеют специальные устройства для запирания, обеспечивающие смыкание полуформ.

Смесь через общий литник и разводящие каналы подается к каждому гнезду пресс-формы.

Основы процесса получения резиновых изделий литьем под давлением рассмотрим на примере работы литьевого пресса (рис. 13).

На станине пресса 1смонтированы три основных узла: узел смыкания и размыкания формы, узел пластикации резиновой смеси и узел нагнетания резиновой смеси в форму, или узел впрыска. Узел смыкания формы есть не что иное как гидравлический пресс с нижним расположением привода и состоит из гидроцилиндра 2, установленного на нижней траверсе 3\ плунжера 4, на котором смонтирован подвижный стол 5; верхней траверсы 6. Верхняя половина формы 16 крепится к верхней траверсе, а нижняя 17 — к столу 5. При работе гидропривода пресса происходит замыкание формы перед впрыском в нее резиновой смеси. В замкнутом состоянии производится вулканизация резиновых изделий, по окончании которой форма размыкается для извлечения изделий.

Узел пластикации 14 содержит основные элементы одночервячной машины — цилиндр с загрузочной воронкой, червяк с приводом 13. Передней частью цилиндр пластикатора соединяется с материальным цилиндром 8 узла впрыска. Резиновая смесь в виде ленты с катушки 12 заправляется в загрузочную воронку пластикатора, захватывается вращающимся червяком, пластицируется, разогревается, перемещаясь вдоль цилиндра, и по каналу переходит в полость материального цилиндра 8, накапливается в нем, смещая плунжер 9 вверх. После наполнения цилиндра 8 привод червяка выключается, узел пластикации приостанавливает свою работу.

Включается гидропривод 11, который стыкует сопло 15 литьевого устройства с предварительно замкнутой формой. После этого приводится в действие гидропривод узла впрыска, плунжер 9 вытесняет резиновую смесь из материального цилиндра в форму по литниковым каналам. При этом клапан 7 в сопле открыт, а другой клапан, на выходе из цилиндра пластикации — закрыт. По окончании процесса заполнения формы с. помощью гидропривода 11 литьевое устройство поднимается вверх, сопло 15 отделяется от формы.

Это делается для того, чтобы резиновая смесь, находящаяся в канале сопла, не подвергалась вулканизации.

Форма имеет систему обогрева, обеспечивающую поддержание температуры на заданном уровне (до 220 °С). Системой обогрева снабжены и цилиндры узлов пластикации и впрыска.

Во время вулканизации изделий включается в работу узел пластикации, происходит подготовка и накопление очередной порции резиновой смеси в материальном цилиндре. После раскрытия формы, извлечения изделий из формы и резины из литниковых каналов цикл повторяется.

Во многих типах литьевых машин применяется червячно-плунжерное литьевое устройство, в котором конструктивно объединены оба узла — и узел пластикации, и узел впрыска. На рис. 14 показана схема работы червячно-плунжерного литьевого устройства.

Червяк 3 приводится во вращательное движение от электродвигателя через систему передач и может перемещаться в осевом направлении с помощью гидропривода. После смыкания формы 1 цилиндр литьевого устройства стыкуется с формой и вступает в работу гидропривод осевого перемещения червяка. За счет этого резиновая смесь вытесняется из головной части цилиндра в полость формы. После заполнения осуществляется выдержка под давлением и вулканизация резиновой смеси. При этом червяк вращается, пластицирует новую порцию резиновой смеси, которая, накапливаясь в цилиндре, перемещает червяк в исходное положение. После вулканизации форма размыкается, изделие извлекается из гнезда и к этому времени в цилиндре подготовлена очередная порция резиновой смеси.

Таким образом, во всех схемах, реализующих метод литья под давлением, имеет место переток перерабатываемого материала из полости литьевого устройства в полость формы. Каналы, по которым осуществляется подвод материала к оформляющей полости формы, как указывалось выше, носят названия литниковых. Для изготовления крупногабаритных изделий используются одногнездные формы, в которых литниковый канал имеет самую простую форму — цилиндрическую, прямую, являющуюся продолжением канала сопла литьевого устройства. Для производства менее крупных и мелких изделий применяются многогнездные формы. Подводящие каналы образуют литниковую систему. Резиновая смесь, заполнившая литниковые каналы, после вулканизации идет в отходы. По этой причине форма конструируется таким образом, чтобы каналы имели минимально допустимые размеры.

Литьевой процесс высокопроизводителен (время вулканизации мало из-за высокой температуры смеси), почти полностью автоматизирован, изделия имеют очень плотную структуру и точные геометрические размеры. Технико-экономические расчеты показывают, что по сравнению с другими методами производства формовых резиновых изделий литьевой метод имеет ряд преимуществ. За счет сокращения цикла вулканизации производительность труда повышается на 35—50%. Отходы резины уменьшаются на 25—30%, качество изделий повышается, сокращается брак. Благодаря исключению операций по заготовке деталей и исключению последующей их обработки повышается съем продукции с единицы производственной площади,

Метод литья под давлением позволяет получать изделия сложной конфигурации, включая резинометаллические изделия. Производство литых изделий поддается механизации и автоматизации.

Основная трудность в широком использовании ЛПД заключается в особенностях свойств резиновых смесей: недостаточно высокие литьевые свойства и склонность к подвулканизации при 200оС. В большинстве случаев вулканизующая группа содержит сульфенамидный ускоритель для обеспечения некоторого индукционного периода и тиурамсульфидные ускорители, обеспечивающие высокую скорость главного периода. Смесь одновременно должна содержать сильный замедлитель подвулканизации.

Оборудование для производства резиновых изделий методом литья под давлением сложнее и дороже, чем обычные прессы. Более трудоемок ремонт и межремонтное обслуживание. Однако отмеченные выше достоинства применения литьевого метода делают его перспективным.

Недостатком является также достаточно высокий % потерь смеси в литниковой системе.

При плунжерном формовании используют прессы более сложной конструкции, в которых имеются устройства для передавливания нагретой резиновой смеси в гнезда пресс-формы из специальной полости.

Передавливание происходит под давлением плунжера через специальное отверстие – литник. В этом случае отпадает необходимость изготовления заготовок, уменьшаются потери смеси и количество выпрессовок, уменьшается брак, но снижается маневренность производства, т.к. каждый пресс может производить один вид продукции.

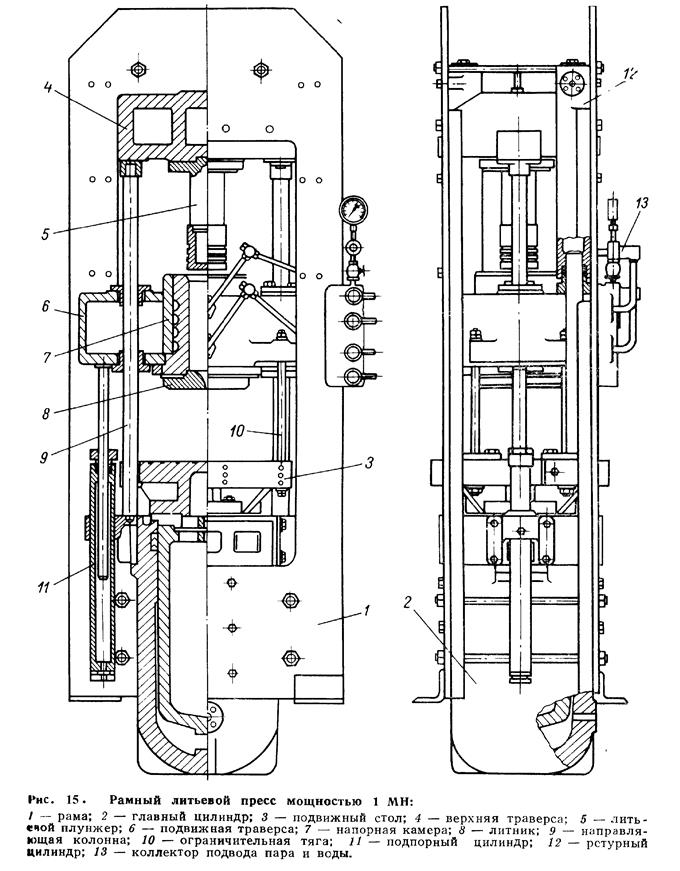

Пресс работает следующим образом. В напорную камеру 12 загружается разогретая резиновая смесь, а на стол 5 устанавливается форма. Затем в главный цилиндр / подается рабочая жидкость (вода или минеральное масло), под действием которой плунжер 2 пере-мещается вверх. Подвижный стол вместе с формой также перемещается вверх, при этом сначала осуществляется стыковка формы с литником напорной камеры, затем начинается совместное движение стола, формы, траверсы 7 и напорной камеры. При этом движении напорная камера находит на плунжер, который и вытесняет из нее резиновую смесь в полость формы. Окончание процесса заполнения, как уже отмечалось ранее, фиксируется появлением выпрессовки резиновой смеси в контрольном отверстии промежуточной шайбы или в самой форме. После этого давление рабочей жидкости в главном цилиндре сбрасывается и включаются в работу ретурные цилиндры 9. Рабочая жидкость воздействует на штоки 6; последние действуют на подвижный стол 5, и он опускается вниз. Форма расстыковывается и снимается со стола. Объем напорной камеры оказывается достаточным для заполнения нескольких форм. Во время их смены подвижная траверса вместе с напорной камерой удерживается в верхнем положении.

Пресс работает следующим образом. В напорную камеру 12 загружается разогретая резиновая смесь, а на стол 5 устанавливается форма. Затем в главный цилиндр / подается рабочая жидкость (вода или минеральное масло), под действием которой плунжер 2 пере-мещается вверх. Подвижный стол вместе с формой также перемещается вверх, при этом сначала осуществляется стыковка формы с литником напорной камеры, затем начинается совместное движение стола, формы, траверсы 7 и напорной камеры. При этом движении напорная камера находит на плунжер, который и вытесняет из нее резиновую смесь в полость формы. Окончание процесса заполнения, как уже отмечалось ранее, фиксируется появлением выпрессовки резиновой смеси в контрольном отверстии промежуточной шайбы или в самой форме. После этого давление рабочей жидкости в главном цилиндре сбрасывается и включаются в работу ретурные цилиндры 9. Рабочая жидкость воздействует на штоки 6; последние действуют на подвижный стол 5, и он опускается вниз. Форма расстыковывается и снимается со стола. Объем напорной камеры оказывается достаточным для заполнения нескольких форм. Во время их смены подвижная траверса вместе с напорной камерой удерживается в верхнем положении.

Заполнение следующих форм происходит аналогичным образом.

После того как запас резиновой смеси в напорной камере полностью израсходован, производится перезарядка пресса. Резиновой смесью, попавшей в зазор между поверхностью плунжера и поверхностью цилиндра, траверса 7 удерживается в верхнем положении даже в том случае, когда нет давления рабочей жидкости в подпорных цилиндрах 3. Траверса как бы зависает на плунжере и для ее возвращения в исходное нижнее положение включаются в работу возвратные цилиндры 9. При спускании стола 5 тяги 14 увлекают вниз и траверсу 7, освобождая таким образом доступ в напорную камеру.