Логическая система на производстве эффективна только тогда, когда создаются условия для ее интеграции в текущие производственные и коммерческие процессы. Эта проблема решается путем создания информационного базиса соответствующего данному виду производства и его объему и прочим характеристикам производственной структуры предприятий. Также к этому относятся "актуальные обзоры" фондов (наличие фактических и планируемых заказов, содержание производственных основных и промежуточных складов) и сроков (поставки, обработки, ожидания, простои, соблюдение сроков). Для сбора этих данных производственная система по всему предприятию располагает "датчиками и измерительными инструментами", которые контролируют объемы и сроки текущих процессов.

В настоящее время между партнерами широко распространяются технологии безбумажных обменов информацией. На транспорте вместо сопровождающих груз многочисленных документов (особенно в международном сообщении) по каналам связи (Интернет) синхронно с грузом передается информация, содержащая о каждой отправляемой единице все необходимые для нее характеристики товара и реквизиты. При такой системе на всех участках маршрута в любое время можно получить исчерпывающую информацию о грузе и на основе этого принимать управленческие решения. Логистическая система дает возможность грузоотправителю получать доступ к файлам, отражающим состояние транспортных услуг и загрузку транспорта.

Возможен автоматический документальный

обмен между производителями товаров и крупными магазинами, включающий обмен накладными и транспортными конторами при прямой отправки товаров от производителя к покупателю. С помощью технологии безбумажных обменов информацией покупатель может непосредственно оформить заказы на покупку.

Электронный обмен данными — процесс, который позволяет с помощью компьютеров наладить связь между компаниями, заключить сделку с помощью глобальных и локальных вычислительных сетей, которые непосредственно организуют взаимодействие между компьютерами различных компаний. Чтобы реализовать эти возможности, компании заключают стандартные протоколы обмена и заключают между собой договора.

Поскольку качество планирования повышается вместе с ростом полноты информации и скорости обработки данных, службы материального обеспечения производственных предприятий должны оснащаться современной вычислительной техникой, образующей единую сеть что несомненно значительно упростит процесс приема и обработки данных, как исходящих, так и входящих.

Следует отметить, что для обеспечения информационного обслуживания всей структуры материально-технического снабжения должны присутствовать информационные элементы, для полноты изложения материала такие как:

1. тип предмета снабжения

2. количество или его объем

3. происхождение предмета снабжения

4. его месторасположения (размещение)

5. время прибытия в пункт размещения

6. время отправки из пункта размещения

7. система транспортировки

8. время транспортировки

9. резервирование

Перечисленные группы данных составляются для всех мест размещения и для каждого перевозимого объекта. С этой целью устанавливаются пункты считывания и передачи информации во всех местах размещения.

Для информационной поддержки сбытовой деятельности фирмы необходимо задействовать основные виды информации, хранимые в памяти автоматизированных информационных систем (локальных), перечислю их:

1. История рынка сбыта (включая анализ по регионам), типы сбытовых операций;

2. Прогнозы рынка и сбыта;

3. Конкуренция; история, состояние, перспективы;

4. Доля на рынке: история и анализ;

5. Цены и цены образования;

6. Расходы;

7. Модели рынка (сбыта);

8. Контроль деятельности персонала;

9. Территориальное планирование, циклы деловых поездок, персональное распределение командировок;

10. Источники запроса на новый продукт;

11. Реестр покупателей; исходящая и получаемая информация;

12. Печатание и отправка почты;

13. Контроль ответов и анализ результатов рекламной деятельности;

14. Обсчет сбытовой деятельности;

15. Движение заказа, выставление счетов, составление смет и отчетов;

16. Доступ к внутренней и внешней информации;

Информационная логистика охватывает управление всеми процессами движения и складирования реальной продукции на предприятии, позволяя обеспечить своевременное и эффективное ее движение из точки возникновения в точку потребления с минимальными затратами и оптимальным сервисом. Для этого систем подвергается общей иерархической структуризации.

Разрабатываются стандартные компьютерные протоколы оформления сделок при следующих операциях:

· заказах на покупку;

· заказах на отправку партий грузов;

· получение консультаций для грузоотправителей;

· заполнение фактурных счетов;

· различных выплатах;

· оформлении накладных;

· получении информации о перевозимых товарах.

С помощью информационной логистики и совершенствования ее на базе методов планирования и управления в компаниях ведущих промышленных стран Запада происходит в настоящее время процесс, сутью которого является замена физических запасов надежной информацией о возможности быстрого получения необходимых ресурсов.

Задание №2: «Определение параметров, построение эпюры и прогнозирование материалопотока»

Сделайте прогноз товарооборота и материалопотока регионального склада на 2010 г. по формуле Q=Tx(HpxYpx(1-Mp)/Yp(1-Mp)), т.

Решение:

Исходные данные приведены в табл.1.

Для прогнозирования материалопотока Q с регионального склада можно использовать две формулы:

Q1=HpxT, т (1) и Q2=Tx(HpxYpx(1-Mp)/Yp(1-Mp)), т, (2)

где Hp - удельный показатель объема перевозок в тоннах, отнесенный к 1 млн.руб. товарооборота склада; Т – товарооборот склада (в млн.руб.); Уп, Ур – плановый и расчетный уровни механизации погрузочно-разгрузочных работ; Мп, Мр - плановый и расчетный удельные веса децентрализованных перевозок.

Таблица 2.1 - Исходные данные для прогнозирования товарооборота и объема перевозок с регионального склада

| № | Показатели, единицы измерения | Условные обозначения | Годы | |||||

| Товарооборот склада, млн.руб. | Т | |||||||

| Объем перевозок, тыс.т. | Q | |||||||

| Удельный показатель объема перевозок, т/млн.руб. | Нх | |||||||

| Удельный вес, приходящийся на потребителя продукции, % | Мр* | |||||||

| Уровень механизации работ при погрузке и разгрузке, % | Ур** |

Примечание: * - Плановый Мр в расчетах принять равным 15%; ** - Плановый Ур в расчетах принять равным 85%.

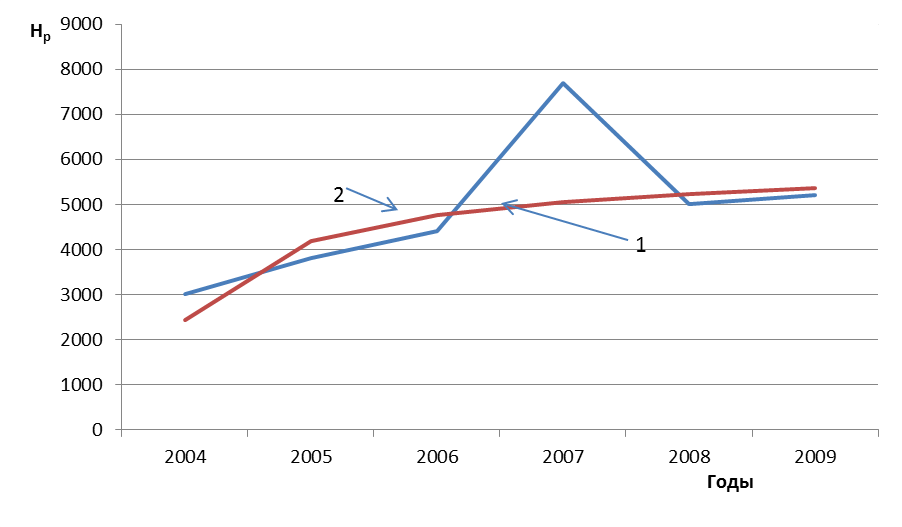

Начнем с показателя Нр. Тенденция изменения этого показателя показана на рисунке 1. Эта тенденция дает основания утверждать, что ее изменение по годам отчетного периода имеет вид гиперболы.

Формула гиперболы: Нр = а + b /x.

Рис. 2. 1 – Тенденция изменения показателя удельного объема перевозок:

1 – теоретические данные; 2 – фактические данные

Для нахождения параметров а и b и определения уравнения прямой используем таблицу 2.

Таблица 2.2 – Исходные данные для расчета параметров а и b и составления уравнения прямой

| Годы | x. | 1/x | (1/х)2 | y | 1/y | y/x | Hp=5939,98-3514,5/x |

| 0.0003 | 2425.48 | ||||||

| 0.5 | 0.25 | 0.00026 | 4182.73 | ||||

| 0.33 | 0.11089 | 0.00023 | 1466.67 | 4768.48 | |||

| 0.25 | 0.0625 | 0.00013 | 5061.355 | ||||

| 0.2 | 0.04 | 0.0002 | 5237.08 | ||||

| 0.167 | 0.02789 | 0.00019 | 866.67 | 5354.23 | |||

| ∑ | 2.45 | 1.491 | 0.00131 | 10158.34 | 27029.355 | ||

| 5437.91 |

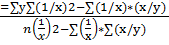

Параметры а и b находим по уравнению:

а =  =17484,333/2,9435=5939,98,

=17484,333/2,9435=5939,98,

b =  =-10344,96/2,9435=-3514,5

=-10344,96/2,9435=-3514,5

После нахождения параметров составляем уравнение удельного показателя объема перевозок. Формула будет иметь следующий вид:

Нр=5939,98-3514,5*1/х.

Находим теоретические значения показателя Нр.

Сопоставим графы 2 и 6 – видим, что отклонений теоретических уравнений от эмпирических нет. Это свидетельствует о правильности выбора уравнения кривой.

В 2010 г. этот показатель будет равен 5564:

Нр=5939,98-3514,5*7=5437,91.

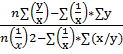

Для того чтобы сделать прогноз материалопотока Q, необходимо знать, какой будет товарооборот (Т) в 2010 г. Используем табл.1 и строим график, чтобы определить тенденцию изменения товарооборота.

Рис.2.2 – Тенденции изменения товарооборота:

1 – фактические данные; 2 – теоретические данные.

Из рисунка видна тенденция изменения товарооборота. Она идет по прямой.

Уравнение прямой: Т== а + b *x.

Для составления уравнения прямой и расчета параметров а и b составим таблицу 3.

Таблица 2.3 - Исходные данные для расчета параметров а и b и составления уравнения прямой

| Годы | Товарооборот, млн.руб. | х | х2 | х*у | Т=185+17*х |

| -5 | -350 | 76.5 | |||

| -3 | -30 | 107.9 | |||

| -1 | -140 | 139.3 | |||

| -180 | 170.7 | ||||

| 202.1 | |||||

| 233.5 | |||||

| ∑ | |||||

| 249.2 |

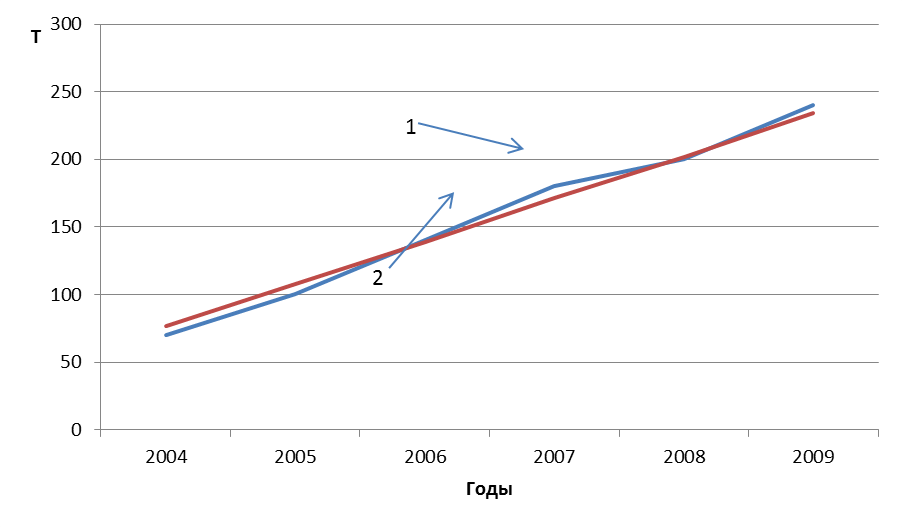

Параметры а и b находим по уравнению:

а =∑у/n=930/6=155, b =∑ху/∑х2=1100/70=15.7.

По полученной формуле определяем теоретический товарооборот. Фактический и теоретический товарообороты совпадают. Это говорит о том, что мы правильно определили тенденции, т.е. товарооборот изменяется по прямой.

В 2010 г. товарооборот будет равен Т= 155 +15.7*6=249.2

Прогнозируемый материалопоток в 2010 г. будет составлять:

Q2=249,2*(5437,91*0,85*(1-0,15)/85/(1-15))=1355127,17 т.

Задание №3: «Выбор логистического посредника»

По результатам анализа рынка транспортных услуг службой логистики фирмы «Атлант» были отобраны 2 перевозчика, отвечающие всем предъявляемым требованиям по транспортировке продукции фирмы. Часть критериев, по которым проводилась оценка, - качественные, другая – количественные. С помощью интегральной оценки определить наиболее приемлемого перевозчика. Данные о перевозчиках представлены в таблице 3.1.

Таблица 3.1 – Критерии выбора перевозчика

| № п/п | Критерий (показатель) | Ранг | Перевозчик | ||

| С | D | E | |||

| Надежность времени поставки*** | 0,86 | 0,91 | 0,93 | ||

| Готовность перевозчика к переговорам по тарифам | Очень хорошо | Удовлетворительно | Отлично | ||

| Финансовая стабильность перевозчика**** | |||||

| Наличие дополнительных услуг по комплектации и поставке груза | Очень хорошо | Удовлетворительно | Удовлетворительно | ||

| Потери и хищение груза | 0,07 | 0,11 | 0,8 | ||

| Квалификация персонала****** | Очень хорошо | Отлично | Хорошо | ||

| Гибкость схем маршрутизации | Удовл | Очень хорошо | Хорошо | ||

| Сервис на линии | Хорошо | Хорошо | Очень хорошо |

***-Оценка по 10-бальной шкале; ****- Доля потерь (хищений) от общего объема перевозок; ******-Доля срывов поставок транспортных средств в объеме заявок.

Из таблицы видно, что все показатели разделены на количественные(1,3,5) и качественные(2,4,6,7,8).

Весовые коэффициенты ωi, учитывающие степень влияния показателей на интегральную оценку, рассчитываются по формуле:

ωi=  ,

,

где i- ранг(балл), присвоенный i-му показателю;

N- количество учитываемых показателей.

Весовые коэффициенты рассчитывались по приведенной выше формуле при N=8. Так, для показателя «Надежность времени поставки» при ранге i=1, ωi будет равен:

ωi=  = 0,222.

= 0,222.

Последовательность расчета оценок количественных и качественных показателей приведена в таблицах 2 и 4. Там же даны значения оценок с учетом весовых коэффициентов, суммарные и интегральные оценки.

Для примера рассчитаем количественные оценки для показателя «Надежность времени доставки». Поскольку при выборе перевозчика предпочтителен более низкий уровень потерь (хищений) груза, то за эталонное значение aimin принимаем 0,06, которое относится к 3 перевозчику. Если в качестве эталонного выбрано наименьшее aimin, то эталонное значение делится на другие значения данной строки и в клетках таблицы заносятся aij=aimin/aij.

Соответственно оценки «Надежность времени доставки» перевозчиков будут:

а) оценки, рассчитанные с учетом эталонных значений:

aдмах= 0,93;

aв =0,86/0,93= 0,92; aс= 0,91/0,93=0,98;

б) оценки, рассчитанные с учетом весовых коэффициентов:

адмах=0,222

aв= 0,92 * 0,222=0,204; a22= 0,98 х 0,222=0,218;

Таблица 3.2 – Расчет количественных оценок

| Показатель | Вес ω | Эталонное значение | Перевозчик | ||

| Надежность времени поставки *** | 0,222 | 0,93; max |

|

|

|

| Финансовая стабильность перевозчика **** | 0,167 | 9; min |

|

|

|

| Потери и хищение груза ****** | 0,111 | 0,07; min |

|

|

|

| Суммарная количественная оценка с учетом ω | − | − | 0,464 | 0,455 |

|

*В числителе - оценки, рассчитанные с учетом эталонных значении; в знаменателе- рассчитанные с учетом весовых коэффициентов.

При расчете качественных оценок воспользуемся функцией желательности. Для этого необходимы оценки качества и соответствующие им стандартные оценки на шкале желательности, приведенные в таблице 3.

Таблица 3- Оценки качества и соответствующие им стандартные оценки на шкале желательности

| Интервал | Оценка качества | Отметка на шкале желательности | |

| диапазон | среднее значение | ||

| 3-4 | Отлично | Более 0,950 | 0,975 |

| 2-3 | Очень хорошо | 0,875-0,950 | 0,913 |

| 1-2 | Хорошо | 0,690-0,875 | 0,782 |

| 0-1 | Удовлетворительно | 0,367-0,690 | 0,530 |

| (-1)-0 | Плохо | 0,066-0,367- | 0,285 |

| (-2)-(-1) | Очень плохо | 0,0007-0,066 | 0,33 |

| (-3)-(-2) | Скверно | Менее 0,0007 | - |

Например, показатель «Квалификация персонала» у первого перевозчика эксперты оценили как «очень хорошо». В соответствии с таблицей 3 находим, что этой оценке соответствует среднее значение aв=0,913, а с учетом веса качественная оценка равна: a31=0,913 х 0,083=0,065.

Таблица3. 4- Расчет качественных и интегральных оценок

| Показатель | Вес | Перевозчик | ||

| Готовность перевозчика к переговорам по тарифам | 0,194 |

|

|

|

| Наличие дополнительных услуг по комплектации и поставке груза | 0,139 |

|

|

|

| Квалификация персонала | 0,083 |

|

|

|

| Гибкость схем маршрутизации | 0,055 |

|

|

|

| Сервис на линии | 0,028 |

|

|

|

| Суммарная количественная оценка с учетом веса | - | 0,42 | 0,323 | 0,393 |

| Интегральная оценка(рейтинг) | - | 0,884 | 0,778 | 0,737 |

Поскольку наилучшему логистическому посреднику должен соответствовать наибольший рейтинг, то в качестве такого должен быть выбран перевозчик В(aimax= 0,884).

Задание 4: «Методы определения номенклатурных групп»

На основе данных разбить номенклатуру деталей на группы Х, У, Z.

Решение:

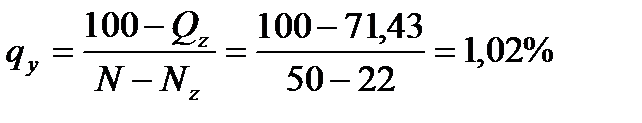

Графический метод

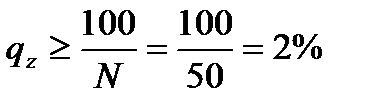

Выделим группу Z по правилу:

;

;

При N = 50 и qz =2% в группу Z войдут NZ= 22 позиции номенклатуры, при этом YZ=71,43%, ХZ=44%.

Для определения нижней границы группы Y воспользуемся формулой:

С учетом верхней (q=2%) и нижней (q=1.02%) границ группы Y находим:

NY = 14 позиций номенклатуры, YZ+Y=93,71%, ХZ+Y=72%.

Параметры группы X следующие: YX=6,29%, ХX=28%, т.е. 14 позиции номенклатуры.

Эмпирический метод

Эмпирический метод базируется на гипотезе, что деление на группы можно выполнить по аналогии, и поэтому границы групп выбираются по результатам ранее проведенных исследований. Эмпирический метод выполняется на основании интервальных границ групп X, Y, Z А.М. Гаджинского. Представим эти данные в виде таблицы.

Таблица 4.1 – Интервальные границы групп X, Y, Z

| Наименование | Интервальные границы коэффициента вариации V (%) для группы | Источник | ||

| X | Y | Z | ||

| Нормативные значения интервалов | 0-10 | 10-25 | Больше 25 | А.М. Гаджинский |

| Количество позиций номенклатуры, отнесенных к данной группе, % | А.М. Гаджинский |

Таким образом, получаем, что в группу X попали позиции с коэффициентом вариации до 10%, что составляет 10 позиции; в группу Y – с коэффициентом вариации от 10 до 25%, т.е. 11 позиций; в группу Z - с коэффициентом вариации больше 25%, а именно 29 позиций.

Таблица 4.2 – Определение номенклатурных групп XYZ

| № | Наименование запасной части | Коэффициент вариации, % | Упорядоченный список | qi, % (в возрастающей последовательности) | ∑ qi, % | Группа | |

| Коэффициент вариации, % | № позиции | ||||||

| Вкладыш коленчатого вала | 0,07 | 0,07 | Х | ||||

| Гильза | 1,5 | 0,10 | 0,17 | ||||

| Фильтр масляный | 0,14 | 0,31 | |||||

| Коленчатый вал | 0,20 | 0,51 | |||||

| Вкладыш коренной | 0,27 | 0,78 | |||||

| Прокладка | 0,34 | 1,12 | |||||

| Головка блока цилиндров | 0,41 | 1,53 | |||||

| Шатун | 0,41 | 1,94 | |||||

| Топливный фильтр | 0,54 | 2,48 | |||||

| Клапан выпускной | 0,61 | 3,09 | |||||

| Фильтр | 0,75 | 3,84 | У | ||||

| Блок цилиндров | 0,82 | 4,66 | |||||

| Гаситель вибрации коленчатого вала | 0,82 | 5,47 | |||||

| Распределительный вал | 0,88 | 6,36 | |||||

| Клапан | 0,95 | 7,31 | |||||

| Поршень | 1,09 | 8,40 | |||||

| Генератор | 1,09 | 9,49 | |||||

| Рулевая тяга | 1,22 | 10,71 | |||||

| Палец поршня | 1,29 | 12,00 | |||||

| Шкив рулевого вала | 1,43 | 13,43 | |||||

| Аккумулятор | 1,56 | 14,99 | |||||

| Диск сцепления | 1,70 | 16,70 | Z | ||||

| Колодки тормозные | 1,77 | 18,46 | |||||

| Шестерня | 1,84 | 20,30 | |||||

| Предохранитель | 1,90 | 22,20 | |||||

| Ремень зубчатый | 1,97 | 24,18 | |||||

| Тормозной шланг | 2,04 | 26,22 | |||||

| Насос | 2,04 | 28,26 | |||||

| Привод левый | 2,04 | 30,30 | |||||

| Кольца поршневые | 2,11 | 32,40 | |||||

| Амортизатор | 2,38 | 34,78 | |||||

| Хомут | 2,52 | 37,30 | |||||

| Звездочка | 2,52 | 39,82 | |||||

| Привод правый | 2,65 | 42,47 | |||||

| Ремни вентилятора | 2,72 | 45,19 | |||||

| Гильза | 2,79 | 47,98 | |||||

| Заглушка | 2,79 | 50,77 | |||||

| Поршень | 2,86 | 53,62 | |||||

| Дренажная трубка | 2,99 | 56,61 | |||||

| Болт | 3,13 | 59,74 | |||||

| Подшипник | 3,13 | 62,87 | |||||

| Шайба | 1,5 | 3,20 | 66,07 | ||||

| Гайка | 3,20 | 69,26 | |||||

| Сальник коленчатого вала | 3,20 | 72,46 | |||||

| Втулка | 3,33 | 75,79 | |||||

| Шпилька | 3,94 | 79,73 | |||||

| Штуцер | 4,08 | 83,82 | |||||

| Вал первичный | 5,24 | 89,05 | |||||

| Реле стеклоочистителя | 5,44 | 94,49 | |||||

| Рампа | 5,51 | 100,00 | |||||

| 1470,5 | |||||||

Задание 5: «Определение оптимального размера заказа и параметров систем управления запасами»

Рассчитать параметры системы управления запасами с фиксированным интервалом времени между заказами для производственного предприятия. План годового выпуска эксклюзивных табуретов для баров компанией ЗАО «Авто Секьюрити» составляет 120 единиц, при этом на каждую единицу готовой продукции требуется 4 единиц специальной усиленных автопокрышек. Известно, что оптимальный размер заказа составляет 74 шт. Время поставки, указанное в договоре о поставке, составляет 18 дней, возможная задержка поставки – 5 дня. Число рабочих дней в году – 225 дня.

Решение:

Таблица 5.1– Исходные данные

| № | Показатель | Значение |

| Оптимальный размер заказа | ||

| Время поставки | ||

| Возможная задержка поставки | ||

| Число рабочих дней в году |

1. Потребность:

120*4=480 шт.

2. Ожидаемое дневное потребление – отношение потребности к количеству рабочих дней:

480/225≈2 шт. в день

3. Ожидаемое потребление за время поставки – произведение времени поставки на ожидаемое дневное потребление:

2*18=36 шт.

4. Максимальное потребление за время поставки – произведение ожидаемого дневного потребления и суммы времени поставки и возможной задержки поставки:

(18+5)*2=46 шт.

5. Гарантийный запас – разница максимального потребления за время поставки и ожидаемого потребления за время поставки:

46-36=10 шт.

6. Интервал времени между заказами – отношение произведения числа рабочих дней и оптимального размера заказа к потребности

T=D*S0/A=225*74/480=34 дн.

7. Максимальный желательный запас – произведение ожидаемого дневного потребления на сумму возможной задержки поставки и интервала времени между заказами:

(2*34)+10=78 шт.

Таблица5.2– Параметры системы управления запасами

| № | Показатель | Значение |

| Ожидаемое дневное потребление | ||

| Ожидаемое потребление за время поставки | ||

| Максимальное потребление за время поставки | ||

| Гарантийный запас | ||

| Интервал времени между заказами | ||

| Максимальный желательный запас |

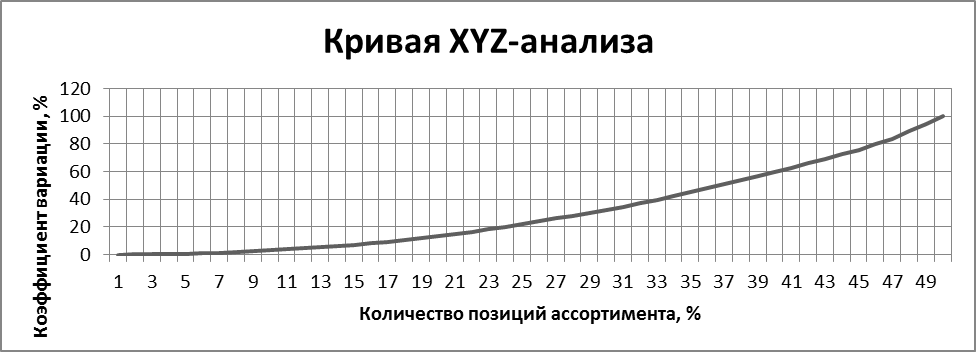

Задание 6: «Складская логистика»

Руководство торговой фирмы «Сатур» рассматривает организацию собственного склада. Результаты рынка складских услуг и прогнозируемый грузооборот склада, а также капитальные вложения в организацию собственного склада представлены в таблице6.1. Число рабочих дней 254, год не високосный.

Таблица 6.1 – Исходные данные

| Ссут,у.д.е. | Q, тыс.т. | З, дн. | q, т/кв.м. | d, у.д.е/т. | Спост,тыс.у.д.е. | КВ,тыс.у.д.е |

| 9,4 | 0,50 | 2,1 |

1. Построим график функции  , показывающий зависимость затрат, связанных с хранением товарной продукции на наемных складах от грузооборота (рис.6.1):

, показывающий зависимость затрат, связанных с хранением товарной продукции на наемных складах от грузооборота (рис.6.1):

=0 тыс.у.д.е.;

=0 тыс.у.д.е.;

=9,4∙365∙

=9,4∙365∙

Рис. 6.1- Определение точки «грузооборот безразличия»

2. График функции переменных затрат строится по следующим данным:

=0 тыс.у.д.е.;

=0 тыс.у.д.е.;

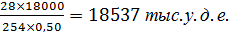

=18000×2,1×254

=18000×2,1×254

3. Постоянные затраты не зависят от объема грузооборота и, следовательно:

= 1506 тыс.у.д.е.;

= 1506 тыс.у.д.е.;

= 1506 тыс.у.д.е.

= 1506 тыс.у.д.е.

4. График общих затрат на функционирование собственного склада строится исходя из следующих данных:

=1506 тыс.у.д.е.;

=1506 тыс.у.д.е.;

= 10067 тыс.у.д.е.

= 10067 тыс.у.д.е.

На пересечении графиков функций  и

и  находим точку «грузооборота безразличия».

находим точку «грузооборота безразличия».

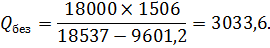

Более точно ее значение определим по формуле:

Так как прогнозируемый оборот больше «грузооборота безразличия», можно сделать вывод о целесообразности строительства собственного склада.

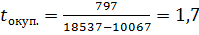

Данный вывод подтверждает расчет срока окупаемости данного склада:

года.

года.

Таким образом, реальный срок окупаемости капитальных вложений в строительство нового склада составляет около двух лет.