Выбор положения отливки в форме и плоскости разъема

Для определения положения отливки в форме при заливке исходят из следующих положений [7 ]:

1. Отливки из сплавов с большой усадкой следует располагать в положении, удобном для питания их металлом верхних или боковых отводных прибылей, вне зависимости от возможных усложнений формовки должно обеспечивать направленное затвердевание с переходом от тонких частей к утолщенным частям, которые питают прибылями.

Для этого необходимо определить схему питания отливки и разместить наиболее массивные узлы отливки в верхних или боковых частях формы.

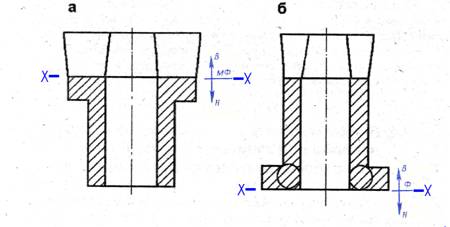

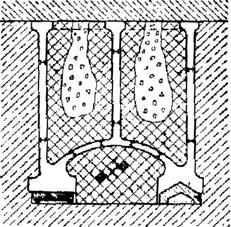

При этом на указанных узлах должны быть в наличии площадки или поверхности для размещения верхних или боковых прибылей (рис. 2.1 - 2.3).

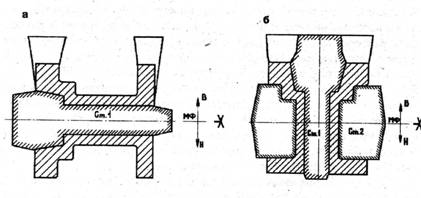

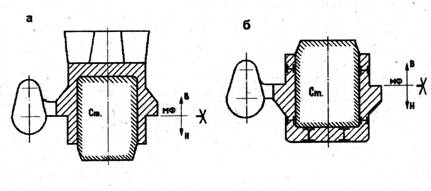

На рис. 2.1, б - 2.3, б показаны схемы неправильного расположения отливки в форме. Принцип направленного затвердевания при этом не соблюдается. Прибыли, установленные вверху, не обеспечат питания изолированных узлов в нижних фланцах. Боковые прибыли, установленные по разъему формы, не смогут пропитать нижнюю толстую стенку отливки (рис. 2,3, б),

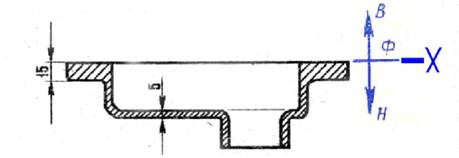

Рис. 2.1. Выбор положения отливки в форме: а – правильное; б – неправильное.

Рис. 2.2. Выбор положения отливки в форме: а – правильное; б – неправильное.

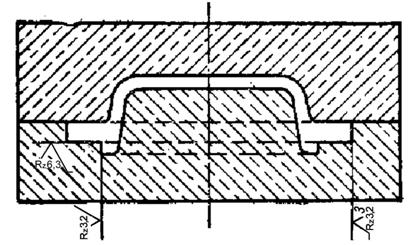

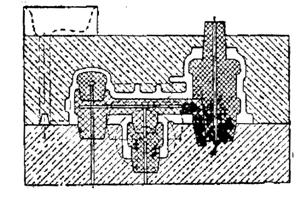

Рис. 2.3. Выбор положения в форме отливки «Колпак» при формовке:

а - правильно; б - неправильно

2. Наиболее ответственные рабочие части - места, подлежащие механической обработке (плоские поверхности большой протяженности, поверхности скольжения, качения) нужно, по возможности, располагать внизу; в крайнем случае - вертикально или наклонно, даже если это связано с повышением трудоемкости.

При вынужденном расположении обрабатываемых поверхностей вверху нужно обеспечить такие условия, при которых песчаные и газовые раковины могли бы образоваться только в удаляемых при обработке частях отливки.

|

|

Рис. 2.4. Назначение расположение ответственных поверхностей отливки.

3. Тонкие стенки отливки для предупреждения недоливов следует располагать в нижней части формы, желательно вертикально или наклонно, причем путь прохождения металла от литниковой системы до тонких стенок должен быть кратчайшим. При подводе металла по разъему формы тонкие стенки отливки следует располагать внизу — вертикально или наклонно, что обеспечивает лучшее заполнение формы и устраняет недолив и неспай (крышки, кожухи).

Рис. 2.5. Расположение тонких частей отливки при заливке.

4. При формовке в опоках общая высота формы должна быть по возможности меньше. Следовательно, отливки должны формоваться преимущественно горизонтально, если это обеспечивает их необходимое качество. С этой точки зрения длинные (высокие) отливки лучше располагать в форме горизонтально. Это уменьшит скорость движения сплава в литниковой системе и обеспечит плавное заполнение формы.

Рис. 2.6. Пример расположения отливке в форме при заливке

с учетом общей высоты формы.

5. Положение отливок должно обеспечить спокойное заполнение формы расплавом, исключающее разрушение струей металла отдельных участков формы или стержней. Выбранное положение отливки в форме должно обеспечить наиболее простое оформление литниковой системы. Литниковая система должна подводить сплав к полости формы по кратчайшему пути, при этом нежелательно применение стержней.

|

|

6. Формы для станин, плит и других отливок с большим числом ребер должны быть при заливке расположены так, чтобы имелась возможность направить металл вдоль стержней и выступов формы.

7. Большие плоские поверхности не следует располагать вверху, а если это неизбежно, рекомендуется делить их ребрами на меньшие участки. Это уменьшает опасность образования ужимин и разрушения верхней поверхности формы лучистой теплотой металла.

При невозможности введения ребер надо резко уменьшить время заполнения формы металлом

8. Для устранения образования газовых раковин выбранное положение при заливке должно обеспечивать преимущественно верхний отвод газов из стержней

Рис. 2.7. Пример расположения отливке в форме с учетом отвода газов.

9. Для отливок, имеющих внутренние полости, образуемые стержнями, выбранное положение должно обеспечивать возможность проверки размеров полости формы при сборке, а также надежное крепление стержней.

10. Иногда для улучшения условий заполнения формы и создания лучшей направленности затвердевания стенок отливки после заливки изменяют положение формы в пространстве (метод частичного и полного поворота). Иногда положение отливки при заливке и полости формы после сборки формы не совпадают. В этом случае протяженные отливки (например отливки типа валов, барабанов, крупных втулок с обрабатываемыми наружными и внутренними поверхностями, столы металлорежущих станков) формуют горизонтально, а собранные формы под заливку ставят вертикально для равномерного заполнения формы расплавом, выделения газов, всплывания неметаллических включений;

|

|

11.При прочих равных условиях, следует выбрать такое положение при заливке, при котором расходуется меньше металла, труда и времени на изготовление форм, меньше потребность в площади, меньше объем работ по обрубке, механической обработке и изготовлению моделей

12. В случае единичных отливок при выборе положения при заливке учитываются наличие опок, кессонов, возможности транспортного оборудования.

13. вариант выбора положения отливки в форме должен быть согласован с условиями выбора поверхности разъема формы.

14. При изготовлении форм на автоматических линиях отливку в форме надо располагать таким образом, чтобы обеспечить крепление стержней без жеребеек, а закрепление увеличенной нижней части знака – плоскостью разъема верхней полуформы.

15. Двусторонние плиты при безопочной формовке должны быть выполнены так, чтобы в нижней полуформе располагалась более высокая часть отливки, что облегчает съем верхней полуформы с модельной плиты.

Рис. 2.8. Пример расположения отливки при безопочной формовке, где большая часть отливки находится в нижней полуформе.

16. Отливку в форме следует располагать по возможности так, чтобы можно было объединить несколько стержней в один для двух и более отливок.

Особые условия по выбору положения отливки в форме для чугунного литья:

1. При незначительной разнице в толщине отдельных сечений отливки из обычного серого чугуна рекомендуется располагать так, чтобы толстые части были внизу. При крупных отливках направленная кристаллизация обеспечивается применением металлических холодильников или смесей повышенной теплопроводности

Рис. 2.9. Пример возможного расположения отливки из серого чугуна при незначительной разнице в толщине стенок.

2. Отливки с малой и равномерной толщиной стенок (посудное литье, ванны) надо располагать в верхней части формы.

Рис. 2.10. Пример заливки отливки с малой и равномерной толщиной стенок.

В этом случае хорошее заполнение обеспечивается применением клиновых, щелевых или дождевых питателей, подводимых в верхнюю часть отливки

Выбор разъема формы

1. Число разъемов формы должно быть во всех случаях минимальным.

2. Поверхности разъемов при единичном литье должны быть плоскими. При серийном литье допускаются разъемы фасонного сечения, которые должны иметь наиболее простую геометрическую форму, ограниченную прямыми линиями или линиями, имеющими определенное геометрическое построение. Строгая геометрическая форма линий сечений модельных плит упрощает процесс их изготовления и контроля.

Рис. 2.11. Примеры выполнения разъемов форм при литье.

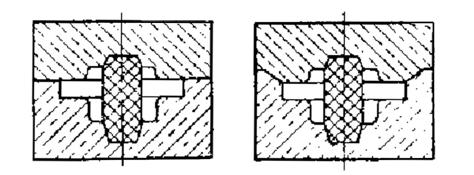

3. Число отъемных частей должно быть минимальным. При серийном и тем более при массовом производстве отъемные части надо заменять стержнями, если нельзя изменить конструкцию отливки

Рис. 2.12. Пример замены отъемных частей на стержни.

4. С точки зрения простоты оформления литниковых систем при формовке выбранное положение отливки в форме должно обеспечить размещение литникового хода (шлакоуловителя) и питателей в плоскости разъема формы;

5. При ручной формовке в случае назначения криволинейной плоскости разъема, а также при использовании машин без поворота верхних полуформ до извлечения модели, болваны желательно располагать в нижней полуформе, так как при этом уменьшаются усилия, стремящиеся их разрушить при извлечении моделей из формы.

Рис. 2.13. Пример расположения болвана в нижней полуформе.

6. Базовые поверхности отливок должны быть расположены в одной полуформе с обрабатываемыми и ответственными соосными поверхностями, а также фланцами и приливами связанными с базовыми жесткими размерами.

Рис. 2.14. Пример расположения базовых поверхностей.

Если такое расположение невозможно, ответственные поверхности должны занимать в форме строго определенное положение по отношению к базовым, что достигается применением специальной оснастки и средств контроля.

7. Разъем должен быть таким, чтобы основные или все стержни устанавливались в нижней полуформе. При этом должно быть обеспечено максимальное удобство сборки формы

Рис. 2.15. Пример выбора плоскости разъема, позволяющей удобно располагать стержни в форме.

8. Для обеспечения наибольшей точности отливки надо стремиться располагать отливку в одной полуформе. Это обязательно для отливок, формируемых в почве или в неспаренных опоках. С этой же целью фиксацию стержней следует производить в той части формы, в которой оформляются все или большинство наружных поверхностей отливки

Рис. 2.16. Пример расположения отливки в одной полуформе с целью повышения точности ее изготовления.

9. Разъем должен обеспечить наименьшее количество заливов и брака по перекосам, поэтому надо стремиться к минимальной протяженности литейных швов по поверхности отливки. При неизбежности заливов обработка их не должна вызывать затруднений. Наличие литейных швов на базовых поверхностях недопустимо

Рис. 2.17. Пример расположения с целью уменьшения количества заливов.

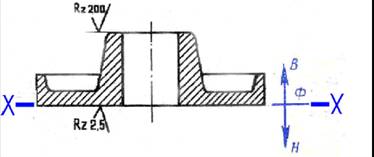

10. Для получения равномерной толщины стенок отливки необходимо совпадение

линий разъема формы и стержневого ящика.

Рис. 2.18. Пример совмещения линии разъема формы и стержневого ящика.

12. Разъем формы должен обеспечить удобный - вывод газов из всех стержней, болванов и углубленных (при почвенной формовке) участков формы

Рис. 2.19. Пример выбора плоскости разъема с учетом выхода газов.

13. Выбранные разъемы должны обеспечить удобство отделки, окраски и просушивания формы, а также возможность контроля установки стержней

Рис. 2.20. Пример назначения разъема формы с учетом удобства отделки и контроля сборки.

Важным является определение оптимального числа отливок в форме. В условиях единичного и мелкосерийного производства отливок в песчаных формах желательно в форме размещать одну отливку. Для повышения металлоемкости формы практикуется размещение в ней нескольких различных по конфигурации и размерам отливок. При крупносерийном и массовом изготовлении песчаных форм на машинах, а также при использовании специальных способов литья необходимо стремиться к максимальной металлоемкости формы (рационально располагать модели на плите, применять стопочные литейные формы, разделительные стержни и т. д.). На металлоемкость форм влияют правильный выбор и рациональное размещение элементов питания отливки.