4.1. Обозначение точности отливки.

В технических требованиях чертежа отливки или детали с нанесенными размерами отливки должны быть указаны нормы точности отливки. Их приводят в следующем порядке: класс размерной точности, степень коробления, степень точности поверхности, класс точности массы и допуск смещения отливки.

Пример условного обозначения точности:

Точность отливки 8— 5— 4—7 См 0,8 ГОСТ Р 53464-2009 [1]

Отливка 8-го класса размерной точности, 5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм.

Обязательному применению подлежат классы размерной точности и точности массы отливки. Использование других показателей точности отливок, а при необходимости и специфические требования к точности литых деталей в зависимости от их назначения и условий эксплуатации, регламентируется отраслевой научно-технической документацией.

Ненормируемые показатели точности отливок заменяют нулями, а обозначение смешения опускают.

Например: Точность отливки 8-0-0 -7 ГОСТ Р 53464-2009

Нормы точности устанавливают на отливку в целом, ее отдельные поверхности и размеры. На отдельные размеры и поверхности отливки допускается устанавливать более жесткие нормы точности, чем в целом на отливку.

В технических требованиях чертежа отливки или детали с нанесенными размерами отливки должны быть указаны в нижеприведенном порядке значения номинальных масс детали, припусков на обработку, технологических напусков и массы отливки

Пример обозначения номинальных масс разных для детали—20,35 кг, для припусков на обработку—3,15 кг, для технологических напусков— 1,35 кг для отливки—24,85 кг:

Масса 20,35-3,15-1,35-24,66 ГОСТ Р 53464-2009

Для необрабатываемых отливок или при отсутствии технологических напусков соответствующие величины обозначают "0".

Например: Масса 20,35-0-1,35-20,70 ГОСТ Р 53464-2009 или Масса 20,35- 0- 0- 20,35 ГОСТ Р 53464-2009

В технических требованиях чертежа литой детали указывают только массу детали.

4.2. Определение класса размерной точности отливки

Класс размерной точности отливки (КР) определяется по табл. 4.1. (табл. А.1. ГОСТ Р 53464-2009) и зависит от вида технологического процесса, наибольшего габаритного размера и типа сплава.

В таблице 4.1 указаны диапазоны классов размерной точности отливок, обеспечиваемых различными технологическими процессами литья. Меньшие значения относятся к простым отливкам и условиям массового автоматизированного производства, большие—к сложным отливкам в условиях единичного и мелкосерийного производства, средние—к отливкам средней сложности и условиям механизированного серийного производства

К цветным легкоплавким сплавам отнесены сплавы с температурой плавления ниже 700оС, к цветным тугоплавким - сплавы с температурой плавления выше 700оС

К легким отнесены сплавы с плотностью до 3.0 г/см3. к тяжелым - сплавы с плотностью свыше 3.0 г/см3

Так для отливки из стали СТ30л с габаритными размерами 300х500х1200 мм, изготавливаемой в песчано-глинистые сырые формы из смесей с влажностью от 2.8 до 3.5% и прочностью от 120 до 60 кПа (от 1.2 до 1.6 кг/см3) со среднем уровнем уплотнения до твердости не ниже 80 единиц класс размерной точности отливки составит 10-14. При простой конфигурации отливки и массовом характере производства следует выбрать меньшие значение близкое к 10. При единичном производстве и сложной отливке следует назначать значение ближе к 14, что будет обеспечивать большие значения допусков и припусков.

Степень коробления

Степень коробления (СК) определяется по таблице 4.2. (ГОСТ Р 53464-2009 таблица Б.1)

Степень коробления зависит от вида литья (однократные или многократные формы) и от наличия или отсутствия термической обработки отливки.

Степень коробления находится путем определения отношения наименьшего размера элемента отливки к наибольшему размеру - (толщины или высоты к длине элемента отливки).

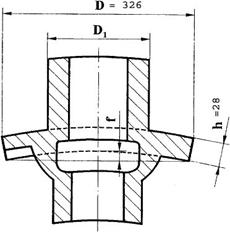

При определении степени коробления фланца за высоту принимается толщина h=28 мм, за длину диаметр D=326 мм, h/D=0,083.

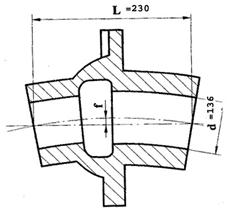

При определении степени коробления цилиндра за высоту принимается диаметр d=136 мм, за длину L=230 мм, d/L=0,59. Для отношения h/D=0,083 (фланец) с учетом разовой формы и термообработки отливки попадаем в интервал 6-9, в соответствии с примечанием принимаем СК 8.

Таблица 4.1.

Определение класса размерной точности отливки

| Технологический процесс литья | Наибольший габаритный размер отливки, мм | Тип сплава | |||

| Цветные легкие нетермо обрабатываемые сплавы | Не ТО черные и цв.туго-плавкие сплавы и ТО цв. легкие сплавы | ТО чугунные и цв.туго-плавкие сплавы | ТО стальные сплавы | ||

| Класс размерной точности отливки | |||||

| Литье под давлением в металлические формы и по выжигаемым моделям с применением малотерморасширяющих-ся огнеупорных материалов (плавленого кварца, корунда и т.п.) | до 100 св. 100 до 250 св. 250 до 630 | 3т-5 3-7т 4-7 | 3-7т 4-7 5т-8 | 4-7 5т-8 5-9т | 5т-8 5-9т 6-9 |

| Литье по выжигаемым моделям с применением кварцевых огнеупорных материалов | до 100 св. 100 до 250 св. 250 до 630 | 3-7 4-8 5т-9т | 4-8 5т-9т 5-9 | 5т-9т 5-9 6-10 | 5-9 6-10 7т-11т |

| Литье по выплавляемым моделям с применением кварцевых огнеупорных материалов | до 100 св. 100 до 250 св. 250 до 630 | 4-8 5т-9т 5-9 | 5т-9т 5-9 6-10 | 5-9 6-10 7т-11т | 6-10 7т-11т 7-11 |

| литье под низким давлением и в кокиль без песчаных стержней | до 100 св. 100 до 250 св. 250 до 630 св. 630 до 1600 св. 1600 до 4000 | 5т-9т 5-9 6-10 7т-11т 7-11 | 5-9 6-10 7т-11т 7-11 8-12 | 6-10 7т-11т 7-11 8-12 9т-13т | 7т-11т 7-11 8-12 9т-13т 9-13 |

| литье в песчано-глинистые сырые формы из низковлажных (до 2.8%) высокопрочных (более 160 кПа или 1.6 кг/см3) смесей, с высоким и однородным уплотнением до твердости не ниже 90 единиц | до 100 св. 100 до 250 св. 250 до 630 св. 630 до 1600 св. 1600 до 4000 св.4000 до 10000 | 5-10 6-11т 7т-11 7-12 8-13т 9т-13 | 6-11т 7т-11 7-12 8-13т 9т-13 9-13 | 7т-11 7-12 8-13т 9т-13 9-13 10-14 | 7-12 8-13т 9т-13 9-13 10-14 11т-14 |

| Литье по газифицируемым моделям в песчаные формы Литье в формы, отверждаемые в контакте с холодной оснасткой Литье под низким давлением и в кокиль с песчаным стержнем Литье в облицованный кокиль | до 100 св. 100 до 250 св. 250 до 630 св. 630 до 1600 св. 1600 до 4000 св.4000 до 10000 | 5-10 6-11т 7т-11 7-12 8-13т 9т-13 | 6-11т 7т-11 7-12 8-13т 9т-13 9-13 | 7т-11 7-12 8-13т 9т-13 9-13 10-14 | 7-12 8-13т 9т-13 9-13 10-14 11т-14 |

| литье в песчано-глинистые сырые формы из смесей с влажностью от 2.8 до 3.5% и прочностью от 120 до 60 кПа (от 1.2 до 1.6 кг/см3) со среднем уровнем уплотнения до твердости не ниже 80 единиц. Литье центробежное (внутренние поверхности) Литье в формы, отверждаемые в контакте с горячей оснасткой Вакуумно-пленочное литье | до 100 св. 100 до 250 св. 250 до 630 св. 630 до 1600 св. 1600 до 4000 св.4000 до 10000 | 6-11т 7т-11 7-12 8-13т 9т-13 9-13 | 7т-11 7-12 8-13т 9т-13 9-13 10-14 | 7-12 8-13т 9т-13 9-13 10-14 11т-14 | 8-13т 9т-13 9-13 10-14 11т-14 11-15 |

| литье в песчано-глинистые сырые формы из смесей с влажностью от 3.5 до 4.5% и прочностью от 60 до120 кПа (от 0.6 до 1.2 кг/см3) со среднем уровнем уплотнения до твердости не ниже 70 единиц. Литье в оболочковые формы из термореактивных смесей Литье в формы, отверждаемые вне контакта с оснасткой без тепловой сушки Литье в формы из жидких самотвердеющих смесей Литье в песчано-глинистые подсушенные и сухие формы | до 100 св. 100 до 250 св. 250 до 630 св. 630 до 1600 св. 1600 до 4000 св.4000 до 10000 | 7т-11 7-12 8-13т 9т-13 9-13 10-14 | 7-12 8-13т 9т-13 9-13 10-14 11т-14 | 8-13т 9т-13 9-13 10-14 11т-14 11-15 | 9т-13 9-13 10-14 11т-14 11-15 12-15 |

| литье в песчано-глинистые сырые формы из высоко-влажных (более 4.5%) низко-прочных (до 60 кПа или 0.6 кг/см3) смесей с низким уровнем уплотнения до твердости ниже 70 единиц. | До 100 Св. 100 до 250 Св. 250 до 630 Св. 630 до 1600 Св. 1600 до 4000 св.4000 до 10000 св. 10000 | 7-12 8-13т 9т-13 9-13 10-14 11т-14 11-15 | 8-13т 9т-13 9-13 10-14 11т-14 11-15 12-15 | 9т-13 9-13 10-14 11т-14 11-15 12-15 13т-16 | 9-13 10-14 11т-14 11-15 12-15 13т-16 13-16 |

Рис. 4.1. Схема коробления фланца отливки

Рис. 4.2. Схема коробления цилиндра отливки

Для отношения d/L=0,59 с учетом разовой формы и термообработки отливки попадаем в интервал 4-7, в соответствии с примечанием принимаем СК 6.

Степень коробления отливки в целом принимается по наибольшему значению степени коробления элемента отливки, т.е. СК 8.

таблица 4.2

Степень коробления элемента отливки

| Отношение наименьшего размера элемента отливки к наибольшему (толщины или высоты к длине элемента отливки) | Степень коробления элемента отливки | |||

| многократные формы | Разовые форма | |||

| Нетермооб-рабатываемые отливки | Термообра-ботанные отливки | Нетермообра- батываемые отливки | Термообра-ботанные отливки | |

| св. 0.200 св. 0.100 до 0.200 св. 0.050 до 0.100 св. 0.025 до 0.050 до 0.025 | 1-4 2-5 3-6 4-7 5-8 | 2-5 3-6 4-7 5-8 6-9 | 3-6 4-7 5-8 6-9 7-10 | 4-7 5-8 6-9 7-10 8-11 |

Примечание:

- 1. Меньшие значения из диапазонов степеней коробления относятся к простым отливкам из легких сплавов; большие значения - к сложным отливкам из черных сплавов.

- 2. Степень коробления отливки указывается на чертеже, следует принимать по ее элементу с наибольшей степенью коробления.