При переработке в установках со сдвоенным сушильным барабаном используется последовательно прямой нагрев старого асфальтобетона и его догрев от перегретых каменных материалов (рис. 2.9в).

Температура в первом сушильном барабане, где нагреваются минеральные материалы, существенно выше по сравнению с температурой во втором барабане, который применяют для прямого нагрева старого асфальтобетона. Окончательный разогрев старого асфальтобетона осуществляется путем теплообмена с перегретыми минеральными материалами в процессе перемешивания.

В качестве теплоносителя во втором барабане могут быть использованы отработанные горячие газы из первого барабана, что позволяет существенно уменьшить энергоемкость технологического процесса, а также готовить регенерированные смеси, содержащие до 70 % старого асфальтобетона.

Барабанные смесительные установки непрерывного действия получили широкое развитие за рубежом, в США, Англии, Франции, Италии (рис. 2.11).

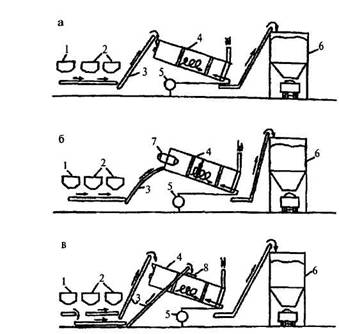

Рис. 2.11. Регенерация асфальтобетона в барабанных установках:

а - непосредственно с нагревом материалов;

б - с теплорассеивающим экраном;

в - с раздельной подачей материалов.

1 - старый асфальтобетон; 2 - новые минеральные материалы;

3 - транспортер; 4 - барабанный смеситель; 5 - битум;

6 - накопительный бункер; 7 - теплорассеивающий экран;

Гравитационный затвор.

В стандартных барабанных смесителях можно осуществлять прямой нагрев старого асфальтобетона вместе с минеральными материалами, поступающими из последовательно включенных дозаторов (рис. 2.11а). Переработку асфальтобетона по указанной технологии можно реализовать при использовании барабанной смесительной установки типа ДС-154 (Украина), выпускаемой Кременчугским заводом дорожных машин.

Установка ДС-154 может работать как для регенерации старого асфальтобетона, так и для приготовления смесей новых минеральных материалов.

Однако, высокая температура внутри барабана смесителя в зоне горелки (свыше 600 °С) вызывает существенное изменение свойств вяжущего в старом асфальтобетоне.

В этом случае происходят также дополнительное загрязнение воздуха, перегрев вяжущего в старом асфальтобетоне.

Незначительное изменение конструкции смесителя позволяет заметно уменьшить загрязнение воздуха и устранить перегрев вяжущего в старом асфальтобетоне. Такой модификацией смесительного агрегата является смеситель с защитным, теплорассеивающим экраном, препятствующим непосредственному контакту пламени с материалом (рис. 2.11б).

При использовании одновременно с экраном подачи охлаждающего воздуха удается уменьшить температуру теплоносителя до 400-500 °С и увеличить количество перерабатываемого старого асфальтобетона до 60-70 % от массы регенерированной смеси.

Другой модификацией технологии является раздельная подача старого асфальтобетона и минеральных материалов. В данном случае минеральные материалы, как и в обычных барабанных смесителях, подаются в зону открытого племени горелки и нагреваются до температуры 150-220 °С.

Старый асфальтобетон через гравитационно включаемые затворы поступает в среднюю часть смесителя, где температура теплоносителя существенно меньше.

Минеральные материалы перемешиваются со старым асфальтобетоном и битумом в конечной части барабана. При этом происходит окончательный догрев старого материала (рис. 2.11в). По указанной технологии работает французская установка фирмы «Ermont», закупленная для АБЗ № 1 (г. Москва). Преимуществом данной установки является комплексная автоматизация технологического процесса.

За рубежом количество перерабатываемого в барабанных смесителях старого асфальтобетона составляет 50-70 % от массы регенерированной смеси.

Однако использование специальных барабанных смесителей связано со значительными затратами на изготовление их в России или приобретение за рубежом.

В настоящее время представляется целесообразной модернизация установок циклического действия для реализации технологии заводской регенерации старого асфальтобетона.

Преимущество данной технологии заключается в возможности использования существующих смесительных установок без их существенного переустройства.

В этих целях ведущими фирмами за рубежом выпускается дополнительное оборудование для использования старого асфальтобетона, снятого с дорожного покрытия, в процессе приготовления асфальтобетонных смесей в асфальтосмесительной установке циклического действия путем добавления его в дробленом виде в количестве 15-30 % от массы регенерированной смеси.

Следует отметить, что оборудование для использования старого асфальтобетона является независимым от основного производства, поэтому его монтаж можно проводить без остановки АБЗ на весь период работы.

Подачу старого асфальтобетона в целях исключения выгорания битума осуществляют непосредственно в смеситель либо к минеральным материалам, прошедшим сушильный барабан.

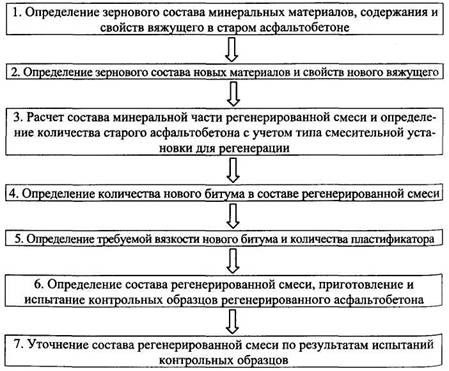

Важным этапом, предшествующим переработке асфальтобетона, является проектирование состава регенерированной смеси.

При подборе состава определяют технологию заводской переработки старого асфальтобетона, тип смесительной установки, задаются количеством старого асфальтобетона в составе регенерированной смеси.

Затем определяют состав и свойства материалов, составляющих старый асфальтобетон. Оценивают зерновой состав минеральных материалов, вязкость битума и его содержание в старой смеси.

Аналогично оценивают свойства новых минеральных материалов и вяжущего. После этого рассчитывают состав минеральной части регенерированной смеси и уточняют количество старого асфальтобетона, исходя из полученного соотношения минеральных компонентов.

На основе данных о содержании и вязкости битума в старой смеси подбирают количество и вязкость нового битума для приготовления регенерированной смеси. При высокой вязкости битума в старом асфальтобетоне предусматривают использование пластификаторов или менее вязкого битума.

С учетом полученных данных окончательно определяют состав регенерированной смеси. Важным этапом, предшествующим переработке асфальтобетона, является проектирование состава регенерированной смеси. Порядок проектирования состава регенерированного асфальтобетона приведен на рис. 2.13.

Рис. 2.13. Последовательность подбора состава