| Показатели | Комплекты оборудования для приготовления асфальтобетонных смесей | |||||||||||

| СА-100У | САУ 160У | СА 200У | УСА-50 | АСУ-100 | СИ-601 | ДС-158 | ДС-185 | ДС-1857М | ДС-168 | КДМ-201 | КДМ-2018М | |

| Тип установки | Стац., период, действия | Стац., период, действия | Стац., период, действия | Стац., период, действия | Стац., период, действия | Стац., непрерывного действия | Стац., период, действия | Стац., период, действия | Моб., период, действия | Стац., период, действия | Стац., непрер. действия | Моб., период, действия |

| Производительность, т/ч, при влажности минеральных материалов 5% | ||||||||||||

| Удельный расход топлива, 1 т смеси, кг (мазут) | 6,8 | 6,8 | 6,8 | 13,0 | 11,6 | 13,6 | 13,6 | 9,5 | 9,5 | 9,5 | 9,5 | 9,5 |

| Установленная мощность, кВт: | ||||||||||||

| Количество ступеней очистки газа, шт. | ||||||||||||

| Вместимость бункеров агрегата питания, м3 |

| Показатели | Комплекты оборудования для приготовления асфальтобетонных смесей | |||||||||||

| СА-100У | САУ 160У | СА 200У | УСА-50 | АСУ-100 | СИ-601 | ДС-158 | ДС-185 | ДС-1857М | ДС-168 | КДМ-201 | КДМ-2018М | |

| Количество дозируемых фракций минерального материала, шт. | ||||||||||||

| Общая вместимость бункеров готовой смеси, т | ||||||||||||

| Вместимость расходного бункера агрегата минерального порошка, м3 | 32,5 | 32,5 | ||||||||||

| Масса, т | ПО | |||||||||||

| Габаритные размеры установки в рабочем положении, м: длина | 33,0 | 45,0 | 45,0 | 48,0 | 43,58 | 66,0 | 50,0 | 46,3 | 34,5 | 55,0 | 45,0 | 39,1 |

| ширина | 30,0 | 36,0 | 40,0 | 32,0 | 34,0 | 21,0 | 35,0 | 29,4 | 32,3 | 42,5 | 39,0 | 34,0 |

| высота | 12,0 | 15,0 | 15,0 | 19,8 | 19,63 | 18,0 | 20,0 | 17,6 | 13,6 | 19,0 | 19,0 | 16,8 |

| Производитель | ОАО «САСТА (Россия) | ОАО «Цен-тросвар» (Россия) | ОАО «Урал-НИТИ» Россия | АООТ Завод «Дор-маш» (Россия) | ОАО «Кредмаш» (Украина) |

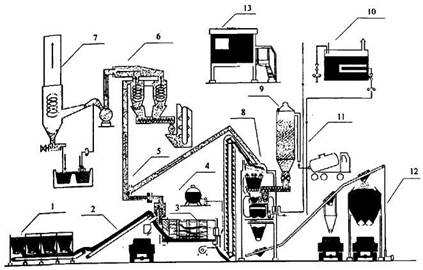

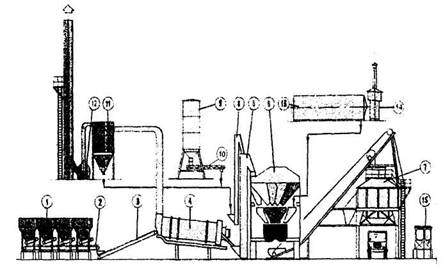

Рис. 3.1б. Технологическая схема асфальтосмесительной

установки ДС-185 (Украина):

1 - агрегат питания; 2 - конвейер; 3 - сушильный агрегат; 4 - топливный бак;

5 - I-я ступень (предварительная) очистки дымовых газов;

II -я ступень очистки дымовых газов; 7 - III-я ступень очистки дымовых

газов (скруббер Вентури); 8 - смесительный агрегат; 9 - агрегат минерального порошка;

10 - нагреватель битума; 11 - система теплоносителя; 12 - бункер готовой смеси;

Кабина оператора.

В настоящее время ОАО «Кредмаш» выпускаются установки моделей ДС-185, КДМ-201 и ДС-168. По желанию потребителей изготавливаются модификации, работающие на жидком или газовом топливе, с релейно-контактной или микропроцессорной системой управления (МСУ), с очисткой газов в циклонах, мокром скруббере Вентури либо в рукавных фильтрах.

По сравнению с выпускавшимися ранее установками ДС-117-2Е, ДС-117-2К, ДС-158, модель ДС-185 (рис. 3.1а (цв.)* и 3.1б) обладает повышенными показателями производительности, надежности и улучшенной системой очистки уходящих газов.

Конструкция установки позволяет быстро изменять рецептуру смеси и выполнять все операции технологического процесса. Управление всей установкой централизовано и осуществляется с пульта управления, размещенного в кабине оператора.

Сушильный агрегат приспособлен для использования легкого и тяжелого топлива. Конструкция лопастей сушильного барабана обеспечивает оптимальный режим просушивания материала и защиту барабана от воздействия открытого огня.

Управление процессами осуществляется дистанционно. Система очистки уходящих газов, включающая предварительную ступень очистки и четыре циклона типа СЦН-40, а также мокрый пылеуловитель на основе скруббера Вентури, обеспечивают очистку уходящих газов до 99,2 %.

Обогрев битумных, топливных коммуникаций и емкостей осуществляется горячим маслом по замкнутой системе. В нагревателе жидкого теплоносителя применяется масло И-20А в количестве 1,2 м3.

_____________________________

* Рисунки в тексте, имеющие индекс (цв.), выполненные в виде цветных фотографийи схем, приведены в отдельных вклейках.

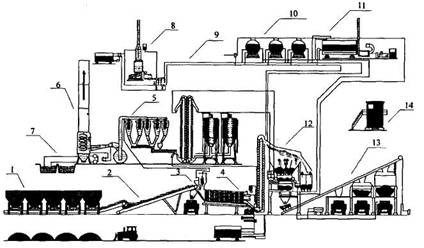

Рис. 3.2б. Технологическая схема асфальтосмесительной

установки ДС-168 (Украина):

1 - агрегат питания; 2 - конвейер наклонный; 3 - 1-я ступень (предварительная) очистки дымовых газов;

4 - сушильный агрегат; 5 - II-я ступень очистки дымовых газов; 6 - III -я ступень очистки дымовых газов; 7 - шламоотстойник; 8 - нагреватель жидкого теплоносителя;

9 - подача битума из хранилища или битумовоза; 10 - битумные цистерны;

11 - нагреватель битума; 12 - смесительный агрегат; 13 - агрегат готовой смеси;

Кабина оператора.

В состав установки ДС-168 (рис. 3.2а (цв.) и 3.26) входят следующие основные узлы и агрегаты:

агрегат питания, транспортер, сушильный агрегат, смесительный агрегат,

агрегат минерального порошка, бункер готовой смеси,

битумная обогреваемая цистерна, нагреватель битума, топливный бак,

кабина оператора, нагреватель теплоносителя огневой.

Все процессы автоматизированы и имеют дублирующее дистанционное управление.

Управление всей установки централизовано и осуществляется с пульта, размещенного в кабине оператора. При работе сушильного агрегата используется жидкое топливо, в том числе топочные мазуты. Перед сушильным барабаном установлены колосниковый грохот и бункер для сбора негабарита.

Управление всей установки централизовано и осуществляется с пульта, размещенного в кабине оператора. При работе сушильного агрегата используется жидкое топливо, в том числе топочные мазуты. Перед сушильным барабаном установлены колосниковый грохот и бункер для сбора негабарита.

Розжиг форсунки сушильного барабана и управление режимом горения осуществляются из кабины оператора. Установка допускает выгрузку готовой смеси как из бункера готовой смеси, так и непосредственно из мешалки.

Асфальтосмесительная установка КДМ-201 выпускается ОАО «Кредмаш» в 12 модификациях, с релейно-контактной или микропроцессорной системой управления,

для работы на жидком топливе (мазуте) или природном газе, с улавливанием пыли из отходящих газов с использованием циклонов и мокрого скруббера Вентури или рукавных

фильтров, в стационарном или мобильном вариантах.

Заслуживает внимания применение на питателях асфальтосмесительной установки частотных преобразователей для предварительного дозирования каменных материалов.

Установка частотного преобразователя на приводе сушильного барабана обеспечивает плавный пуск барабана, что предопределяет уменьшение износа оборудования и снижение расхода топлива.

С 2004 года кроме стационарных установок ОАО «Кредмаш» приступило к производству перемещаемых установок ДС-1857М и КДМ-2017М, которые, по сравнению с установками ДС-185 и КДМ-201, при аналогичной технической характеристике имеют повышенную монтажную готовность. Конструкция установок позволяет монтировать их на подготовленной площадке без сооружения специальных фундаментов. Электрические соединения выполнены на штекерных разъемах. Срок демонтажа установок составляет два-четыре дня, а последующего монтажа - от семи до десяти дней.

Завод «Центросвар» в Твери выпускает асфальтосмесительную установку, аналогичную по своим параметрам установке ДС-185 («Кредмаш»). В перспективе завод планирует комплектовать выпускаемые установки микропроцессорными системами управления и тканевыми фильтрами для очистки уходящих газов.

В России АО «Саста» налажен выпуск асфальтосмесительных установок производительностью 100; 150; 200 т/ч. Их отличительные особенности: экономичная универсальная горелка, теплоизолированный сушильный барабан, высокоэффективный тканевый фильтр со степенью очистки 99,99 % (рис. 3.3а (цв.) и 3.3б).

В настоящее время имеет место оснащение дорожных организаций асфальтосмесительными установками зарубежных фирм «Ammann»,

«Benninghoven», «Lintec», «Teltomat» (Германия), «Bernardi» (Италия), «Intrame» (Испания), «Ermont» (Франция), «Astec» (США) и др.

«Benninghoven», «Lintec», «Teltomat» (Германия), «Bernardi» (Италия), «Intrame» (Испания), «Ermont» (Франция), «Astec» (США) и др.

Рис. 3.3б. Технологическая схема асфальтосмесительной установки

АО «Саста» (Россия):

1 - агрегат питания; 2 - сборный транспортер; 3 - наклонный транспортер;

4 - сушильный агрегат; 5 - горячий элеватор; 6 - горячие бункеры;

7 - бункер готовой смеси; 8 - элеватор минерального порошка и пыли;

9 - агрегат минерального порошка; 10 - шнек; 11 - рукавные матерчатые фильтры;

12 - вентилятор; 13 - расходная битумная емкость;