Основными причинами и мотивами, определяющими тенденции развития асфальтосмесительных установок, являются:

• желание снизить затраты на производство смесей;

• требование заказчика на получение смесей высокого качества, т. е. не ниже требований действующих стандартов;

• стремление к снижению энергоемкости производства смесей и металлоемкости установок;

• стремление приблизить производство смесей к месту укладки, т. е. необходимость их перемещения и сокращения сроков монтажа и демонтажа;

• стремление избежать влияния человеческого фактора на процесс производства смесей, т. е. повышение степени автоматизации работы установок;

• стремление к повышению надежности (безотказности) и долговечности установок;

• стремление к обеспечению защиты экологии, т. е. снижение пылевых и вредных газовых выбросов в атмосферу.

Одной из основных тенденций развития современного технологического оборудования асфальтобетонных заводов является расширение типоразмерного ряда асфальтосмесительных установок, сопровождающееся заметным повышением их производительности и увеличением количества типоразмеров.

В России производительность серийно выпускаемых асфальтосмесительных установок достигает 100 т/ч. Испытана и рекомендована к производству установка производительностью 200 т/ч.

Производительность зарубежных серийно выпускаемых асфальтосмесительных установок обычно не превышает 400 т/ч.

Основную долю в выпуске ведущих зарубежных фирм занимают установки производительностью 100-200 т/ч и более. Так, в США 45 % выпускаемого асфальтосмесительного оборудования составляют установки, производительность которых более 200 т/ч. Увеличение выпуска высокопроизводительного оборудования дает возможность существенно увеличить суммарную производительность парка машин, повысить производительность труда на асфальтобетонных заводах и обеспечить значительную экономию материальных ресурсов даже при значительном снижении общего числа выпускаемых за год установок.

Важной тенденцией в развитии технологического оборудования является расширение уровня автоматизации технологических процессов смеси на основе увеличения мест оперативного контроля параметров промежуточных процессов и использования компьютеров для хранения информации, ускорения изменения рецептов смеси и настройки систем обеспечения качества (температуры, дозирования и др.).

В последнее время наблюдается быстрое распространение достижений отдельных фирм в обеспечении:

• точности дозирования составляющих на базе тензометрического взвешивания компонентов;

• использования универсальных горелок сушильных барабанов, работающих на газе, дизтопливе, мазуте и пылевидном угле;

• использования тканевых рукавных фильтров, обеспечивающих высокую степень очистки отходящих газов и возврат пыли в смесь для замены части минерального порошка;

• использования теплоизоляции сушильных барабанов.

Все это обеспечивает высокий уровень унификации установок, выпускаемых различными фирмами.

Расширение типов асфальтосмесительных установок сопровождается увеличением выпуска транспортабельных и мобильных (быстро вводимых в работу) установок, а также освоением рядом фирм выпуска асфальтосмесительных установок непрерывного действия, что ведет к отказу от рассева и хранения нагретых минеральных материалов, а также от повторного их дозирования.

Процессы нагрева (и сушки) и смешения производятся в сушильно-смесительном барабане, что сокращает стоимость установки, повышает ее мобильность, но требует повышения точности дозирования минеральных материалов и учета их влажности. Установки с сушильно-смесительным барабаном более компактны, имеют меньший состав агрегатов, менее металло- и энергоемки. Экономия энергозатрат достигает 20-30 %.

Следует отметить, что в последние годы (после 2000 г.) наибольший спрос в России имеют зарубежные асфальтосмесительные установки производительностью 160-200 т/ч, меньше спрос на транспортабельные (перебазируемые) асфальтосмесительные

установки производительностью 160 т/ч и совсем небольшой спрос - на стационарные асфальтосмесительные установки производительностью 200-240 т/ч. Эти асфальтосмесительные установки применяются в крупных городах и городах с плотной застройкой.

Для обеспечения непрерывной работы асфальтосмесительных установок и сокращения простоев технологического автомобильного транспорта обеспечивается расширение типоразмерного ряда и вместимости бункеров-накопителей готовой смеси, что позволяет создать запас асфальтобетонной смеси до начала ее укладки и не выключать асфальтосмеситель при неравномерном подходе автомобилей-самосвалов.

При этом принимают меры против сегрегации готовой смеси в бункере-накопителе за счет смещения выгрузочного лотка (конуса), уменьшения сечения бункера-накопителя и применения нескольких выгрузочных отверстий.

В развитии современного технологического оборудования проявляется тенденция расширения ряда разнообразного дополнительного оборудования для:

• хранения и подачи вяжущего в виде горизонтальных и вертикальных цистерн различной емкости;

• хранения и подачи минерального порошка и пыли в виде горизонтальных силосов различной емкости;

• нагрева вяжущего до рабочих температур и обогрева узлов установок с использованием теплообменников и нагревателей жидкого теплоносителя; при этом жидкий теплоноситель используется для обогрева битумных емкостей, днища и корпуса мешалок, накопительных бункеров, битумного насоса и дозатора, битумопроводов и емкостей битумовозов (автомобильных и железнодорожных) для доставки вяжущего;

разнообразие установок нагрева жидкого теплоносителя и использование дорогостоящих специальных термически стойких жидкостей (синтетических и минеральных с присадками), которые можно нагревать до высоких температур в течение продолжительного времени безизменения их физико-механических свойств и выделения на внутренней поверхности трубопроводов отложений, свидетельствует о большом внимании к этим вопросам;

• получения в условиях АБЗ мелкозернистого кубовидного щебня мелких фракций (0-5, 5-10, 10-15 мм), мойки получаемых каменных материалов и широкого применения мытых отсевов дробления высокопрочных горных пород взамен (частично или полностью) природного песка.

Продолжается совершенствование конструкций асфальтосмесительных установок с обеспечением возможности введения в смесь добавок старого асфальтобетона в виде фрезажа или продуктов дробления его кусков. В мире опробовано несколько таких решений с введением холодного фрезажа (не более 20 % от веса замеса), нагревом фрезажа совместно с каменными материалами или в отдельном сушильном барабане.

В развитии современного оборудования проявляется тенденция усложнения конструкции отдельных агрегатов и широкого применения автоматики, пневматики и гидравлики для удовлетворения возрастающих требований к основным операциям технологического процесса приготовления смеси, повышения качества продукции и эффективности работы установок, а также улучшения санитарно-гигиенических условий работы обслуживающего персонала.

Продолжаются усовершенствование традиционной технологии и поиск новых способов приготовления асфальтобетонных смесей для повышения их качества, снижения пылеобразования на основных операциях технологического процесса, упрощения конструкции оборудования и повышения надежности его работы.

В России и за рубежом уделяется достаточно большое внимание улучшению внешнего вида асфальтосмесительного оборудования.

Агрегаты питания

На асфальтобетонных заводах каменные материалы хранятся на специально оборудованных складах. Для предотвращения увлажнения материалов склады многих стационарных заводов полностью или частично расположены в закрытых помещениях или имеют навесы для защиты от атмосферных осадков.

Проблема механизации внутризаводских операций, связанных с хранением холодных и влажных материалов и подачей их к технологическому оборудованию для приготовления смесей, является одной из самых важных и трудных при строительстве и эксплуатации асфальтобетонных заводов. Для решения этой проблемы потребовалось создать агрегат питания как промежуточное звено между складами каменных материалов и технологическим оборудованием.

Основное назначение агрегатов питания - предварительное дозирование и подача в требуемых соотношениях и с необходимой производительностью холодных и влажных исходных каменных материалов в сушильный барабан (при приготовлении асфальтобетонных и других видов горячих битумоминеральных смесей) или непосредственно в смеситель (при приготовлении дорожных смесей без нагрева исходных минеральных материалов).

При производстве асфальтобетонных смесей всех разновидностей равномерная подача каменных материалов агрегатами питания в сушильный агрегат является необходимым условием обеспечения стабильности процесса сушки и нагрева каменных материалов и бесперебойности работы асфальтосмесительных установок.

Агрегатами питания оборудованы все серийно выпускаемые отечественные и большинство зарубежных установок для приготовления асфальтобетонных и других видов дорожных смесей.

Современные агрегаты питания классифицируются по конструкции, количеству, компоновке и форме бункеров, мобильности, типам применяемых питателей и диапазонам их производительности, способам управления и регулирования подачи.

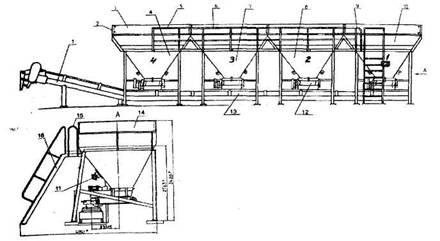

На рисунке 3.13 показан агрегат питания асфальтосмесительной установки ДС-185 ОАО «Кредмаш» (Украина), имеющий бункеры для щебня и песка, расположенные в один ряд. В нижней части каждого бункера установлены дозаторы-питатели, непрерывно подающие каменные материалы в заданном соотношении на ленту сборного транспортера, оттуда они направляются по наклонному транспортеру к приемному устройству сушильного барабана. Сверху бункеры обычно закрывают металлическими решетками для предотвращения попадания негабаритного материала в бункер.

Вибратор, установленный на решетке, предназначен для возбуждения вибрационных колебаний решетки с целью исключения зависания материала.

Рис 3.13. Агрегат питания асфальтосмесительной установки ДС-185:

1 - транспортер; 2, 3 - стенка; 4 - бункер 4 для щебня; 5, 6 - ограждение;

7 - бункер 3 для щебня; 8 - бункер 2 для щебня; 9 - ограждение;