| Показатели | Индексы асфальтосмесительных установок | |||||||||

| СА-100У | ДС-185 | ДС-168 | КДМ-201 | ТВА 160К | CSD 2500-5 | CLOBA L 160 | MIC 75 E-150 | MIC 125 E-200 | MIC 175 E-220 | |

| Производительность, т/ч | ||||||||||

| Габаритные размеры, м: длина | 8,0 | 5,6 | 8,0 | 7,9 | 8,0 | 8,5 | 8,0 | 8,0 | 9,0 | 9,0 |

| диаметр | 1,5 | 1,4 | 2,2 | 1,78 | 2,2 | 1,8 | 2,2 | 1,5 | 2,2 | 2,5 |

| Угол наклона сушильного барабана, град. | 3,5 | 3,5 | 4,0 | 3,5 | 4,0 | 4,0 | 4,0 | 3,5 | 3,5 | 3,5 |

| Мощность электродвигателя, кВт | 22,0 | 11,0 | 41,0 | 24,0 | 44,0 | 44,0 | 44,0 | 22,0 | 37,0 | 45,0 |

| Тепловая мощность горелки, кВт | 5,5 | 4,0 | 7,0 | 7,0 | 11,0 | 9,7 | 13,0 | 5,5 | 10,0 | 12,0 |

| Страна изготовитель: | Россия | Украина | Германия | Италия | ||||||

| Фирма | АО «Сас-та» | ОАО «Кредмаш» | «Веnning-hoven» | «Lintec» | «Ammann» | «Bernardi» |

Сушильно-смесительные ба рабаны

Сушильно-смесительный барабан - основной узел асфальтосмесительных установок непрерывного действия для приготовления асфальтобетонной смеси. В сушильно-смесительном барабане осуществляется свободное перемешивание смеси.

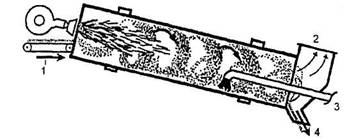

Асфальтосмесительные установки с параллельной подачей материала в барабан представляют собой одну из разновидностей асфальтосмесительных установок непрерывного действия старого образца (рис. 3.22).

Они работают по принципу параллельного перемещения материала, т. е. направления перемещения потоков газа и заполнителя совпадают. Горелка располагается в верхней части сушильного барабана (место ввода заполнителя). Для подачи материала в сушильно-смесительный барабан используется либо расположенный над горелкой загрузочной лоток, либо расположенный под горелкой специальный транспортер.

Перемещение материала из верхней части барабана в нижнюю происходит под действием силы тяжести, а также благодаря специальной форме лопастей. При движении в сушильно-смесительном барабане материал нагревается и просушивается.

Для обеспечения теплообмена средняя часть барабана перекрывается завесой большого количества материала.Ö Конструкция лопастей, их количество и расположение в сушильно-смесительном барабане в асфальтосмесительных установках различны.

Рис. 3.22. Асфальтосмесительная установка

с параллельной подачей материала:

1 - каменный материалы; 2 - продукт сгорания топлива горелки;

Битум; 4 - готовая асфальтобетонная смесь.

Несмотря на различные конструкции, все расположенные внутри сушильно-смесительных агрегатов лопасти имеют одно назначение:

обеспечение нагрева заполнителя в горячих газах горелки без приведения заполнителя в контакт с пламенем;

обеспечение сушки заполнителя;

перемешивание заполнителя с битумом;

обеспечение нагрева готовой смеси до требуемой температуры.

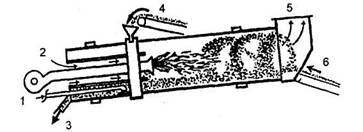

В целях улучшения теплообмена внутри сушильно-смесительного барабана и уменьшения количества вредных выбросов в атмосферу на ряде асфальтосмесительных установок используется противопоточная подача материала (рис. 3.23).

В этих установках материал поступает в верхнюю часть барабана, тогда как горелка расположена в его нижней части (как на асфальтосмесительных установках циклического действия), материал подается вниз, навстречу потоку горячего газа, при этом подача битума - не в главной секции сушильно-смесительного барабана.

Для смешения нагретых материалов с битумом предназначена дополнительная секция. Смешение происходит за горелкой в отдельной изолированной камере, защищенной от воздействия горячих газов.

Рис. 3.23. Агрегаты асфальтосмесительной установки

с противоточным движением материала:

1 - битум; 2 - воздух; 3 - горячая асфальтобетонная смесь;

4 - старый асфальтобетон; 5 - продукты сгорания топлива горелки;

Каменные материалы.

Определенный интерес представляет модернизация производства приготовления асфальтобетонных смесей в установках непрерывного действия типа М-Раск фирмы «Astec» США за счет использования конструкции сушильно-смесительного барабана (рис. 3.24а (цв.)) по технологии «двойной барабан» (DOUBLE BARREL).

Конструкция сушильно-смесительного барабана DOUBLE BARREL (рис. 3.24б (цв.)) предусматривает четкое разделение сушильного барабана с камерой смешения, что позволило обеспечить эффективную сушку и нагрев материалов для обеспечения паспортной производительности асфальтосмесительной установки.

Сушильный барабан разделен на 4 зоны (рис. 3.24в (цв.)): зона загрузки; зона первичной сушки и обработки; зона интенсивной сушки; зона горения.

Конструкция лопаток в зоне загрузки обеспечивает формирование потока материала по сушильному барабану. Лопасти зоны первичной обработки и сушки обеспечивают интенсивное удаление влаги из каменных материалов, а также прогрев и разрушение комков в песчаных фракциях перед поступлением в зону интенсивной сушки.

В зоне интенсивной сушки лопатки обеспечивают эффективный нагрев материала в потоке разогретых материалов.

Конструкция лопаток обеспечивает равномерное разделение материала по диаметральному сечению сушильной камеры и повышает эффективность теплоотдачи горелки.

Разность температур на диаметрально противоположных сторонах сушильного барабана не превышает 40-50 °С.

В зоне горения материал стекает под лопатки зоны, тем самым исключается попадание материала в факел горелки и обеспечивается защита раковин барабана от термического воздействия горелки.

По окончанию сушки материал под воздействием гравитации перетекает в камеру смешения (рис. 3.25 (цв.)). Контроль температуры горячих инертных материалов осуществляется ИК-датчиком, который связан с контролером горелки сушильного барабана, для обеспечения автоматического поддержания заданной температуры материалов.

Камера смешивания разделена (условно) на несколько зон:

• зона загрузки горячих материалов;

• зона сухого перемешивания (используется для ввода регенерируемого асфальтобетонного покрытия и его разогрева или для ввода стабилизирующей целлюлозной добавки и её распределения среди инертных материалов);

• зона ввода битума (битум подается из 8 форсунок);

• зона ввода минеральных наполнителей (минеральный порошок и собственный минеральный наполнитель);

• зона интенсивного перемешивания и зона выгрузки готовой смеси;

Камера смешивания имеет масляный обогрев зоны смешивания материалов и тепловую изоляцию толщиной 76 мм. Смешивание компонентов асфальтобетонной смеси осуществляется под воздействием специальных лопаток, схема расположения которых приведена на рис. 3.26 (цв.).

Сушильно-смесительный барабан асфальтосмесительной установки М-Раск выполнен коаксиальным (два барабана один внутри другого). При этом внутренний барабан является сушильным барабаном с противоточным обогревом.

Внешний барабан, который не полностью охватывает внутренний, снабжен внутри лопатками и является смесителем. Лопатками также оснащена и внутри соответствующая наружная сторона внутреннего барабана. Внешний барабан имеет теплоизоляции и не вращается. Процесс смешения смеси происходит в кольцевом пространстве между двумя сушильными барабанами.

Преимущество конструкции сушильно-смесительного барабана DOUBLE BARREL состоит в обеспечении возможности лучшего просушивания каменных материалов за счет их перемещения по всей длине барабана и меньшего изменения свойств битума за счет его впрыскивания во внешний барабан, изолированный от непосредственного воздействия горелки и топочных газов.

Топливные системы

Требования к топливным системам современных сушильных агрегатов асфальтосмесительных установок очень высоки. Полнота сгорания топлива, высокая термическая стойкость, большой срок службы и высокая надежность, взрывобезопасность и экономичность, возможность автоматического контроля работы и дистанционного управления - основные качества, которыми должны обладать топливные системы.

Необходимо отметить, что полноте сгорания топлива часто уделяется недостаточное внимание. При неполном сгорании частицы сажи и неразложившегося топлива обволакивают частицы пыли, тем самым, увеличивая ее парусность и ухудшая гидрофильность, что снижает эффективность инерционных и мокрых пылеулавливающих устройств. Кроме того, такие частицы вызывают «засаливание» тканевых фильтров, значительно повышая их сопротивление.

Использование для производства асфальтобетонных смесей пыли при наличии в ней продуктов неполного сгорания топлива может отрицательно отразиться на качестве приготовляемых смесей.

Основными элементами топливных систем являются опоры с тонкой стенкой, на которой смонтированы: горелка, запальник, фотодатчик контроля наличия запального факела и бак.

Горелки

Основной функцией горелки является смешение топлива с воздухом в требуемом соотношении для полного сгорания топлива. Недостаток воздуха приводит к потерям тепла из-за неполного сгорания и к загрязнению окружающей среды продуктами неполного сгорания. С увеличением избытка воздуха растут потери топлива с уходящими газами.

При неполном сгорании топлива также ухудшаются свойства готовой асфальтобетонной смеси. Остатки топлива могут уменьшить вязкость битума, а топливо может осаждаться на крупных частицах заполнителя, что предопределяет образование на этих частицах пленки и последующее недостаточное смачивание этих частиц битумом.

Горелки классифицируются по следующим критериям:

коэффициенту избытка воздуха; проценту утечки воздуха; относительным потерям в корпусе; температуре подаваемого вентилятором воздуха; проценту удаленной из заполнителя влаги; температуре приготовленной смеси; использованию топлива; степени нагрева заполнителя.

Большинство современных горелок представляют собой компактную конструкцию, предназначенную для работы на жидком, газообразном и твердом топливе. Причем переход с одного вида топлива на другой может производиться посредством незначительных регулировок.

Газообразное топливо включает в себя как природный газ, так и пары нефтяного топлива. К жидким топливам относятся сжиженные пропан, битум, мазут и другие переработки нефтяного топлива. Твердые топлива - это угольная пыль и различные углеводороды.

В сушильных и сушильно-смесительных агрегатах, как правило, используются горелки двух типов. Большинство асфальтосмесительных установок оснащены горелками, в которые нагнетающим вентилятором (расположенным на самой горелке) подается от 30 до 45 % воздуха необходимого для полного сгорания топлива. Подача в топочную зону вторичного потока воздуха (10-55 %) обеспечивается дымососом (рис. 3.27, 30 % воздуха подается нагнетающим вентилятором, 70 % воздуха подается дымососом).

Рис. 3.27. Горелка с раздельной подачей воздуха: