Дефекты в сварных соединениях могут быть вызваны плохим качеством сварочных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами. Задача контроля качества соединений — выявление возможных причин появления брака и его предупреждение.

Работы по контролю качества сварочных работ проводят в три этапа:

• предварительный контроль, проводимый до начала сварочных работ;

• контроль в процессе сборки и сварки (пооперационный);

• контроль качества готовых сварных соединений.

Предварительный контроль включает в себя:

• проверку квалификации сварщиков, дефектоскопистов и ИТР, руководящих работами по сборке, сварке и контролю;

• проверку качества основного металла, сварочных материалов (электродов, сварочной проволоки, флюса, газов и др.), заготовок, поступающих на сборку, состояния сварочной аппаратуры.

В процессе изготовления (пооперационный контроль) проверяют качество подготовки кромок и сборки, режимы сварки, порядок выполнения швов, температуру окружающей среды и свариваемого металла, внешний вид шва, его геометрические размеры, постоянно наблюдают за исправностью сварочной аппаратуры.

Последняя контрольная операция — проверка качества сварки в готовом изделии. Для этой цели существуют следующие виды контроля: внешний осмотр и измерение сварных соединений, испытание на плотность, просвечивание рентгеновскими или гамма-лучами, контроль ультразвуком, магнитные методы контроля, люминесцентный метод контроля, металлографические исследования, механические испытания.

Вид контроля качества сварных соединений выбирают в зависимости от назначения изделия и требований, которые предъявляют к этому изделию в соответствии с техническими условиями или ГОСТом.

Проверка квалификации сварщика. Квалификацию сварщиков проверяют при установлении разряда. Разряд присваивают согласно требованиям, предусмотренным тарифно-квалификационными справочниками.

Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы-поставщики вместе с партией металла. В нем указывают наименование завода-изготовителя, марку и химический состав сплава, номер плавки, профиль, размер и массу материала, номер партии, результаты всех испытаний, предусмотренных стандартом, номер стандарта на сплав данной марки. При отсутствии сертификата металл запускают в производство лишь после тщательной проверки: необходимо произвести наружный осмотр, установить механические свойства и химический состав металла, оценить свариваемость.

При наружном осмотре проверяют отсутствие на металле окалины, ржавчины, трещин, расслоений и прочих дефектов. Предварительная проверка металла с целью обнаружения дефектов поверхности — необходимая и обязательная операция, благодаря которой можно предупредить применение некачественного металла для сварки изделия.

Механические свойства основного металла определяют испытаниями стандартных образцов на машинах для растяжения, прессах и копрах в соответствии с ГОСТ 1497—73 «Металлы. Методы испытания на растяжение», ГОСТ 14019—80 — «Металлы. Методы технологических испытаний на изгиб», ГОСТ 9454—78 «Металлы. Метод испытания на ударный изгиб при пониженной, нормальной и повышенной температурах».

Контроль качества сварочной проволоки. ГОСТ 2246—70 на сварочную проволоку и ГОСТ 10543—75 на проволоку стальную наплавочную устанавливают марку и диаметры сварочной проволоки, химический состав, правила приемки и методы испытания, требования к упаковке, маркировке, транспортированию и хранению.

Каждая бухта сварочной проволоки должна иметь металлическую бирку, на которой указано наименование и товарный знак предприятия-изготовителя, условное обозначение проволоки согласно стандарту и номер партии.

В сертификате на партию проволоки указывают товарный знак предприятия-изготовителя, условное обозначение проволоки, номер плавки и партии, состояние поверхности проволоки (омедненная или неомедненная), химический состав в процентах, результаты испытаний на растяжение, массу проволоки (нетто) в килограммах.

Сварочную проволоку, на которую нет документации, подвергают тщательному контролю. Наиболее важной считают проверку химического состава проволоки, для чего от каждой партии отбирают 0,5 % бухт, но не менее двух. Стружку для химического анализа берут от обоих концов каждой контролируемой бухты или из двух участков на расстоянии не менее 5 м один от другого.

Контроль качества электродов. При сварке конструкций, в чертежах которых указан тип электрода, нельзя применять электроды, не имеющие сертификата. В соответствии с ГОСТ 9466—75, ГОСТ 9467—75, ГОСТ 10051—75 электроды без сертификата проверяют на прочность покрытия и сварочные свойства, определяют также механические свойства металла шва и сварного соединения, выполненного электродами из проверяемой партии. О пригодности электродов для сварки судят по качеству наплавленного металла, который не должен иметь пор, трещин и шлаковых включений.

Внешний вид электродов должен удовлетворять требованиям стандарта, где указано, что покрытие электрода должно быть прочным, плотным, без пор, трещин, вздутий и комков из нераз- мешанных компонентов. Электроды с отсыревшим покрытием в производство не допускаются.

Контроль качества флюсов. Флюс проверяют на однородность по внешнему виду, определяют его химический состав, размер зерна, объемную массу и влажность.

Технические требования и методы испытания широко применяемых плавленых флюсов АН-348А, ОСЦ-45, ОСЦ-45М, АН-8, АН-20С и других регламентированы ГОСТ 9087—81. Например, для определения влажности флюса берут навеску в 100 г, сушат ее при температуре 105 + 5 °С и взвешивают через определенные промежутки времени. Когда результаты предпоследнего и последнего взвешиваний будут одинаковы, дальнейшую сушку прекращают. По разности между последним и первым взвешиванием определяют количество содержащейся влаги во флюсе. Во избежание образования пор в металле шва влажность флюса должна быть не более 0,1 %.

Контроль заготовок. Перед поступлением заготовок на сборку проверяют чистоту поверхности металла, их габариты, качество подготовки кромок.

Дефекты заготовок под сварку в значительной степени сказываются на качестве и производительности сварочных работ. Например, увеличение угла скоса кромок приводит к увеличению количества наплавленного металла, увеличению длительности процесса сварки и излишнему расходу электроэнергии и электродов. Кроме того, соединение после сварки будет сильнее деформироваться, так как чем больше масса наплавленного металла, тем больше его усадка при остывании.

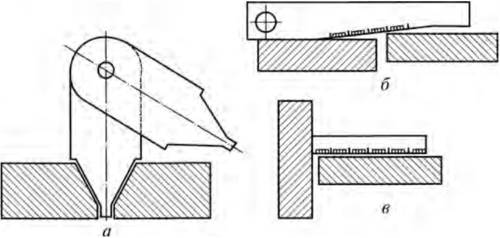

Контроль сборки. В собранном узле контролируют: зазор между кромками, притупление и угол раскрытия для стыковых соединений; ширину нахлестки и зазор между листами для нахлесточ- ных соединений; угол и зазор между свариваемыми деталями, угол скоса кромок для тавровых и угловых соединений; превышение одной кромки относительно другой в стыковом соединении, относительное положение деталей в собранном узле, правильное выполнение прихваток. Примеры контроля соединений, собранных под сварку, показаны на рис. 4.1.

Рис. 4.1. Примеры контроля сборки:

а — проверка угла скоса и зазора между кромками стыкового соединения; б — проверка превышения кромок; в — проверка зазора

Контроль качества сварочного оборудования и приборов. Проверяют исправность контрольно-измерительных приборов, надежность контактов и изоляции, правильность подключения сварочной цепи, исправность защитных устройств, электродержателей, сварочных горелок, редукторов, проводов и т. д., а также надежность обеспечения заданных режимов сварки.

Контроль технологического процесса сварки. Перед тем как приступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Несоблюдение порядка наложения швов может вызвать значительную деформацию изделия, трудноустранимую впоследствии.

Не менее важно соблюдать режим сварки. Силу сварочного тока и напряжение на дуге контролируют по показаниям амперметра и вольтметра. Скорости сварки и подачи электродной проволоки определяют по сменным шестерням и по положению регулятора скорости, а также непосредственными замерами.

При ручной дуговой сварке, кроме наблюдения за показаниями амперметра, проверяют технику выполнения шва. Режим газовой сварки определяют по номеру применяемого наконечника.

После того как закончена сварка изделия, сварные швы зачищают от шлака, наплывов, а поверхность — от брызг металла. Затем готовое изделие проходит ряд контрольных операций, выявляющих отсутствие или наличие дефектов в сварном соединении.

Уважаемый студент, сфотографируйте выполненное задание и пришлите на электронный адрес:: sergei.tkachenko25@gmail.com