Выполнил: студент группы 2401-150305D

Чугунов С.Д.

Проверил: Мещеряков А.В.

Самара 2019

СОДЕРЖАНИЕ

1. Изучение и анализ рабочего чертежа детали и технологического процесса ее изготовления. 7

2. Проектирование исходной заготовки на основе нормативов общих припусков 8

3 Определение линейных операционных размеров. 10

3.1 Построение комплексной размерной схемы ТП и линейных размерных цепей 10

3.2 Составление уравнений размерных цепей и установление очередности их решения. 14

3.3 Определение операционных допусков и припусков на обработку 15

3.4 Вычисление  и проверка выполнения неравенства

и проверка выполнения неравенства  ................ 16

................ 16

3.5 Расчёт линейных операционных размеров. 17

4 Определение диаметральных операционных размеров. 21

4.1 Определение допусков и припусков на обработку. 21

4.2 Расчёт диаметральных операционных размеров. 22

5 Расчёт размерно-точностных параметров ТП на ЭВМ... 25

6 Анализ полученных результатов. 26

ЗАКЛЮЧЕНИЕ.. 27

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 28

Приложение А.. 29

Изучение и анализ рабочего чертежа детали и технологического процесса её изготовления

Деталь типа «Вал». Материал заготовки – Сталь 45. Характер термической обработки – закалка. Основными конструкторскими базами являются поверхности 1,7 (рисунок 1). Вспомогательными конструкторскими базами являются поверхности 8,11. На рабочем чертеже заданы следующие шероховатости: на поверхностях № 1,8,12 шероховатость Rа=0,63 мкм, на поверхностях № 7,10 шероховатость Ra = 2,5мкм, а на поверхности № 4 шероховатость Rа =2,0мкм. Относительно базы А, согласно эскизу детали, контролируется радиальное биение: поверхность 12 – радиальное биение не более 0,02мм., поверхность 10 – радиальное биение не более 0,05мм. На рабочем чертеже имеются свободные размеры, размеры с двухсторонним допуском. Пересчитаем допуски на эти размеры в соответствии с таблицей П1 [1]: 11,8+0,4 мм; 12,2-0,4 мм.

Все поверхности детали инструментодоступны и контролепригодны. Таким образом, деталь является технологичной.

Рисунок 1 – Нумерация обрабатываемых поверхностей

Проектировиние исходной заготовки на основе нормативов общих припусков

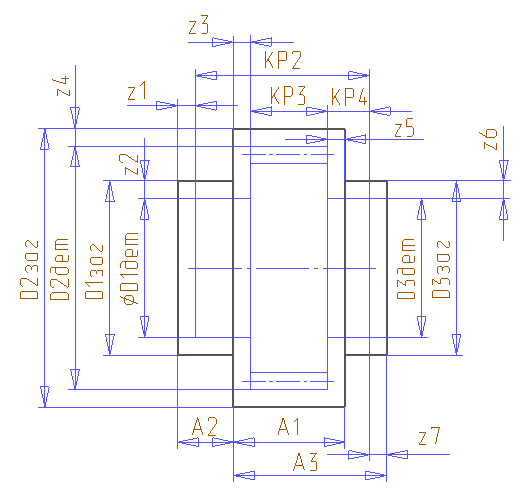

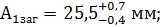

Припуски на механическую обработку штампованной заготовки назначим по таблице П17 [1]. Схема расположения припусков приведена на рисунке 2.

На поверхностях № 2, 3, 5, 6 исходя из шероховатости Rz=20мкм, припуск равен 1,75мм. На поверхности № 1, исходя из шероховатости Rа= =0,63мкм, припуск равен 2,25мм. На поверхности № 4, исходя из шероховатости Rа=2мкм, припуск равен 1,75мм. На поверхности № 7, исходя из шероховатости Rа =2,5мкм, припуск равен 2мм.

Пользуясь схемой, приведённой на рисунке 2, можно определить линейные и диаметральные размеры заготовки.

Рисунок 2 – Схема назначенных припусков

D1дет =60 мм,

D1заг = D1дет + 2  z2 = 60 + 2

z2 = 60 + 2  1,75 = 63,5 мм;

1,75 = 63,5 мм;

D2дет = 100мм,

D2заг = D2дет + 2  z4 = 30 + 2

z4 = 30 + 2  1,75 = 103,5 мм;

1,75 = 103,5 мм;

D3дет = 60мм,

D3заг = D3дет + 2  z6 = 60 + 2

z6 = 60 + 2  1,75 = 63,5 мм;

1,75 = 63,5 мм;

A 1заг =КР3+ z3+ z4 = 22 + 1,75+1,75 = 25,5 мм;

А 2заг=КР2–КР3–КР4+z1 –z3=50–22–12–12+2,25-1,75=16,5мм;

А 3заг = А1- z5+КР4+ z7 = 25,5- 1,75+12+2= 37,8 мм;

Допуски на горизонтальные и диаметральные размеры заготовки определяем по таблице П9 [1]. Класс точности заготовки – 5

Чертёж заготовки показан на рисунке 3.

Рисунок 3 – Чертёж заготовки

Определение линейных операционных размеров

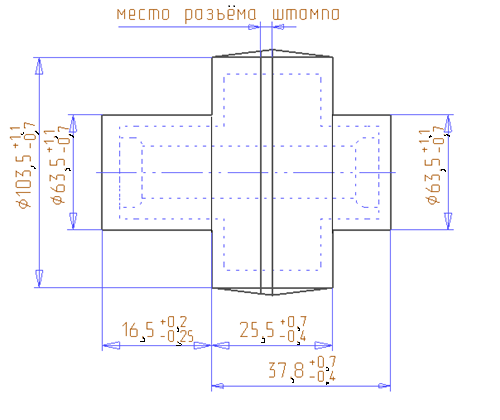

Построение комплексной размерной схемы ТП и линейных размерных цепей

Для построения технологических размерных цепей воспользуемся исходной информацией, представленной в виде чертежа детали и операционных эскизов на каждую выполняемую операцию ТП.

Размерная схема ТП строится следующим образом:

- основными линиями изображается контур готовой детали;

- к каждому обрабатываемому торцу тонкими линиями пририсовываются припуски на обработку. Крайние тонкие линии образуют контур заготовки;

- над проекцией детали наносятся все заданные по чертежу линейные конструкторские размеры, индексируя их КР1, КР2, КР3, КР4,КР5;

- ниже контура детали проставляются все линейные операционные размеры заданного направления в той последовательности, в какой они получаются по ТП (начиная с размеров заготовки). Размеры проставляются в виде векторов в направлении исходной базы к обрабатываемой поверхности. Операционные линейные размеры обозначаются прописной буквой Ai, где i – -порядковый номер по ТП.

Комплексная размерная схема ТП представлена на рисунке 4. После построения размерной схемы можно приступить к построению размерных цепей, но сначала проверим основное правило размерных цепей. Общее количество линейных размерных цепей с одной стороны равно количеству замыкающих звеньев – припусков на обработку и конструкторских размеров, а с другой – количеству определяемых операционных размеров. В нашем случае количество размерных цепей равно 15, количество операционных размеров равно 15, следовательно, условие выполняется.

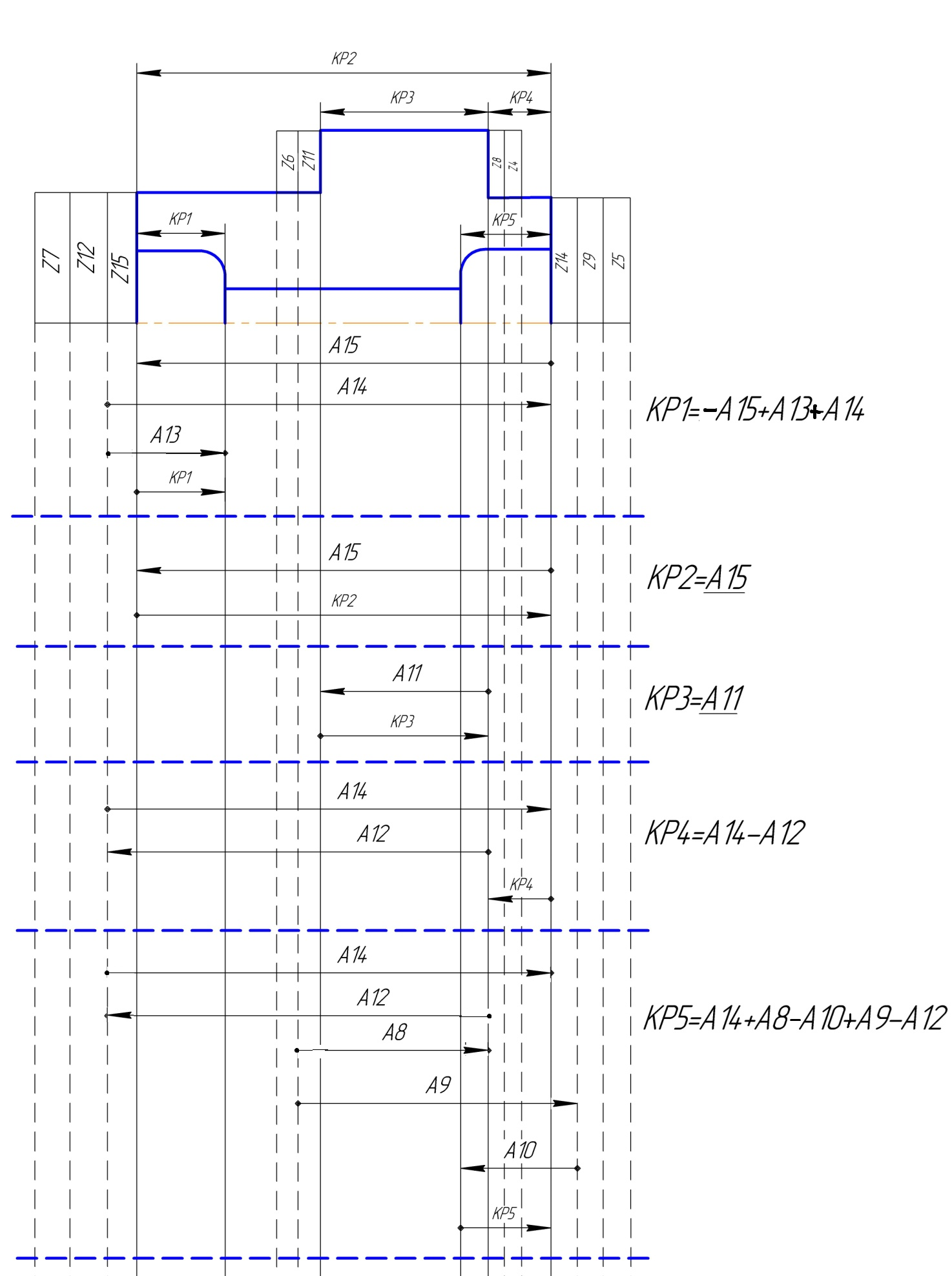

Рисунок 4 – Комплексная размерная схема ТП

Рисунок 4 – Комплексная размерная схема ТП (продолжение)

Рисунок 4 – Комплексная размерная схема ТП (продолжение)

Рисунок 4 – Комплексная размерная схема ТП (окончание)

После построения комплексной размерной схемы можно приступить к построению размерных цепей, однако предварительно проверим основное правило размерных цепей. Общее количество линейных размерных цепей с одной стороны должно равняться количеству замыкающих звеньев – припусков на обработку и конструкторских размеров, а с другой – количеству определяемых операционных размеров.

Количество размерных цепей равно 15, количество замыкающих звеньев (5 конструкторских размеров и 10 припусков) равно 15, количество операционных размеров равно 15, следовательно, условие выполняется.