Толщина стенки для одноступенчатых цилиндрических редукторов.

δ = (0,025´ aw + 1), мм.

По литейным требованиям минимальная толщина стенки δmin = 6,0 мм.

Рисунок 6 – Компоновка одноступенчатых

цилиндрических редукторов

δ = (0,025 ´ 63 + 1) = 2,575 мм

По литейным требованиям минимальная толщина стенки δmin = 6,0 мм, поэтому выбираем δ = 6 мм.

Расстояние от внутренней поверхности стенки редуктора:

до боковой поверхности вращающейся части

c2 = (1,0…1,2) δ, мм;

c2 = 1,0 ´ 6 = 6 мм;

до боковой поверхности подшипника качения

c1 = (3…5), мм.

Выбираем c1 =3 мм.

Радиальный зазор от поверхности вершин зубьев:

до внутренней поверхности стенки редуктора

c5 = 1,2 δ, мм;

c5 = 1,2 ´ 6 » 7 мм

до внутренней нижней поверхности стенки корпуса

c6 =(5÷10) т, мм.

c6 =(5÷10) ´ 2 = 10…20 мм

Выбираем c6 =15 мм.

Расстояние от боковых поверхностей элементов, вращающихся вместе с валом, до неподвижных наружных частей редуктора

с7 =(5÷8), мм.

Выбираем c7 =5 мм.

Ширина фланцев S, соединяемых болтом диаметром d

S=k+ δ +6, мм,

где k – размер, зависящий от диаметра болтов, соединяющих фланцы (таблица 18)

Таблица 18

| dболт | k, мм |

| М8 | |

| М10 | |

| М12 | |

| М16 | |

| М20 | |

| М24 |

Диаметр болтов

dболт » 1,5 δ, мм.

dболт = 1,5 ´ 6 = 9 мм.

Выбираем болт М8. Тогда

S= 24 + 6 + 6 = 36 мм

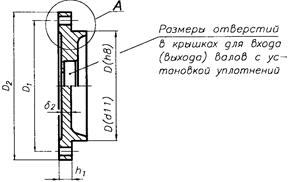

Толщина фланца боковой крышки (рисунок 7, таблица 19) h1= 8 мм.

Высота головки болта

h= 0,8 h1, мм.

h= 0,8 ´ 8 = 6,4 мм.

Рисунок 7 – Накладные крышки подшипников

Таблица 19 Основные размеры крышек подшипников

| D | d5 болт | Число болтов | h1 | d2 |

| От 40 до 62 | М6 | |||

| От 62 до 95 | М8 | |||

| От 95 до 145 | М10 | |||

| От 145 до 220 | М12 | |||

| D1 = D + 2,5 d5 | ||||

| D2 = D1 + 2,0 d5 |

Толщина фланца втулки h2= h1, следовательно h2= 8 мм.

Габаритные размеры подшипников выбираем без расчёта по внутреннему диаметру (таблица 20). На данном этапе компоновки выбираются подшипники лёгкой или средней серии.

Выбираем:

для быстроходного вала Подшипник 304 ГОСТ 8338-75 (d = 20 мм, D = 52 мм, B = 15 мм);

для тихоходного вала Подшипник 305 ГОСТ 8338-75 (d = 25 мм, D = 62 мм, B = 17 мм).

Используя вычисленные параметры и пользуясь рекомендациями разделов 2.7 и 2.8 формируют сборочный чертёж редуктора.

Пример выполнения листа 3 графической части представлен в приложении А. Фрагменты чертежа изображены на рисунках 8 и 9.

Таблица 20 – Подшипники шариковые радиальные однорядные (ГОСТ 8338-75)

| ||||

| Обозначение | Размеры, мм | |||

| d | D | B | r | |

| Легкая серия | ||||

| 1,5 | ||||

| 1,5 | ||||

| 1,5 | ||||

| 2,5 | ||||

| 2,5 | ||||

| 2,5 | ||||

| 2,5 | ||||

| 2,5 | ||||

| 3,5 | ||||

| Продолжение табл. 20 | ||||

| 3,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| Средняя серия | ||||

| 2,5 | ||||

| 2,5 | ||||

| 2,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| Рисунок 8 – Вид на редуктор сбоку |

| Рисунок 9 – Вид на редуктор сверху |

2.7 Рекомендации к выбору

деталей и элементов корпуса редуктора

Фланцевые соединения

Для соединения крышки редуктора с корпусом используют болты с наружной шестигранной головкой. Крышка и корпус формируют гнезда для установки подшипников. Форма гнезд не должна отклоняться от цилиндрической иначе возможна деформация наружных колец подшипников, и как следствие несвоевременный выход из строя всего редуктора. Точность позиционирования крышки достигается установкой двух штифтов на большом расстоянии друг от друга (рисунок 10).

Рисунок 10 – Установка конических штифтов (х = 2…3)

Диаметр штифтов

dшт = (0,7…0,8) dболт.

Поверхности сопряжения корпуса и крышки для плотного их прилегания шабрят или шлифуют. Прокладки, установленные в этой плоскости разъёма, искажают форму посадочных отверстий под подшипники, поэтому эти поверхности для лучшего уплотнения покрывают тонким слоем герметика.

Крышки люков

Внешний осмотр деталей редуктора, контроль правильности зацепления и заливку масла проводят через смотровые люки. Для удобства люк располагают в верхней части крышки редуктора. Люки обычно закрывают стальной крышкой толщиной не менее 2 мм и не более 0,1´ L, где L – длина крышки (рисунок 11). Размеры люка представлены в таблице 21.

Рисунок 11 – Крышка смотрового люка

Таблица 21 – Ориентировочные размеры крышек

смотровых люков

| А | А1 | А2 | В | В1 | B2 | d4 | Z4 |

| 150 | 125 | 100 | 125 | 100 | 75 | M6´25 | 4 |

| 200 | 175 | 150 | 150 | 125 | 100 | M6´25 | 4 |

Для избежания попадания пыли корпус редуктора изолируется от внешней среды уплотняющими прокладками (между крышкой люка и крышкой корпуса, между крышками подшипников и корпусом) и манжетами (между валами и проходными крышками подшипников). При длительной работе происходит нагрев деталей редуктора, а соответственно масла и воздуха внутри корпуса. В результате повышается давление и происходит просачивание масла через уплотнения и стыки. Чтобы избежать этого, посредине крышки приваривают отдушину (рисунок 12). Через неё воздух во внутренней полости корпуса сообщается с внешней средой. Ориентировочные размеры ручки-отдушины даны в таблице 22.

Рисунок 12 – Ручка-отдушина смотрового люка

Таблица 22 – Размеры ручки-отдушины смотрового люка

| d | d1 | d2 | d3 | D | h1 | h2 | H | R1 | R2 | e | k |

| M6 | 2,5 | ||||||||||

| M8 | 3,0 | ||||||||||

| М10 | 4,0 | ||||||||||

| М12 | 5,0 | ||||||||||

| М14 | 6,0 |

Контроль уровня масла

В цилиндрических одноступенчатых редукторах при смазывании окунанием необходимый объём масляной ванны определяют из расчёта 0,4…0,8 л на 1 кВт передаваемой мощности.

Для наблюдения за уровнем масла используют различные маслоуказатели. Наибольшее распространение имеют жезловые маслоуказатели, так как они просты и надёжны по конструкции и удобны для контроля (рисунок 13, таблица 23).

Рисунок 13 – Жезловый маслоуказатель

Таблица 23 – Размеры жезлового маслоуказателя

| d | d1 | d2 | D | D1 | L | l | l1 | b |

| M12´l,25 | ||||||||

| M16´l,5 |

Способы установки жезлового маслоуказателя на корпусе редуктора представлены на рисунках 14, 15.

Рисунок 14 – Установка жезлового маслоуказателя: непосредственно в корпусе (а), в камере корпуса (б)

и в чехле (в)

Рисунок 15 – Установка жезлового маслоуказателя

в собственный корпус

Слив масла

При работе редуктора масло засоряется продуктами изнашивания передач. С течением времени свойства масла ухудшаются, оно стареет. Для замены масла в корпусе предусматривают сливное отверстие, закрываемое пробкой (рисунок 16, таблица 24).

Рисунок 16 – Пробки с цилиндрической резьбой

Таблица 24 – Размеры пробок с цилиндрической резьбой

| d1 | D | D1 | L | l | b | s | t | d2 | D2 | B2 |

| M16´l,5 | 21,9 | 1,9 | ||||||||

| M20´l,5 | 25,4 | 2,5 |

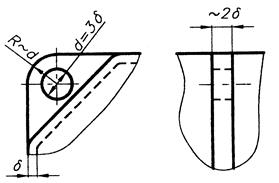

Проушины

Для подъёма и транспортировки редуктора в сборе или отдельно его крышки применяют проушины. Наиболее простое её исполнение – совместно с корпусом в виде ребра с отверстием (рисунок 17).

Рисунок 17

2.8 Рекомендации по оформлению

сборочного чертежа редуктора

Разработка сборочного чертежа редуктора производится в соответствии с ГОСТ 2.109-73. Сборочный чертеж выполняете на чертежной бумаге формата A1 карандашом в масштабе и должен содержать: две проекции редуктора с элементами открытых передач и полумуфтой; размеры, предельные отклонения и другие параметры и требования, которые должны быть выполнены или проконтролированы по данному сборочному чертежу.

1. Изображение. Количество изображений (видов, разрезов и сечений) должно быть наименьшим, но обеспечивающим полное представление об устройстве, взаимодействии его составных частей, сборке и регулировке.

Сборочные чертежи проектируемых редукторов выполняют в двух проекциях с необходимым количеством разрезов и сечений на основании предварительно разработанного чертежа общего вида привода.

2. Размеры. Все размеры на сборочных чертежах (чертежах общего вида) наносят в соответствии с ГОСТ 2.307-68. Линейные размеры и отклонения линейных размеров на чертежах указывают в миллиметрах без обозначения единиц величин. Линейные размеры и предельные отклонения, приводимые в технических требованиях, примечаниях и других надписях на поле чертежа, указывают с единицами величин. Нанесение размерного числа при различных положениях размерных линий (стрелок) на чертеже определяется наибольшим удобством чтения.

Различают следующие размеры, наносимые на проекции чертежа: справочные, габаритные, установочные и присоединительные, посадочные.

а) Справочные размеры на чертежах (размеры, не подлежащие выполнению по данному чертежу и указываемые для большего удобства пользования чертежом) отмечают знаком «*» и в технических требованиях записывают «* Размеры для справок». В тех случаях, когда на чертеже все размеры справочные, их знаком «*» не отмечают, а в технических требованиях записывают «Размеры для справок».

б) Габаритные размеры наносят на крайних положениях редуктора по высоте, длине и ширине с учетом элементов открытых передач и полумуфты; габаритные размеры являются справочными.

в) Установочные и присоединительные размеры: на чертежах общего вида – это размеры, определяющие положение предметов «обстановки» относительно элементов привода; на сборочных чертежах и чертежах общего вида – размеры конструктивных элементов, предназначенных для крепления редуктора и присоединения к нему других элементов привода.

г) Межосевое расстояние aw зубчатых передач;

д) Сопряженные размеры:

- диаметры и посадки на валах зубчатых колес, муфт, звездочек, шкивов;

- диаметры и посадки на вал и в корпус подшипников качения.

3.. Текстовая часть сборочного чертежа (ГОСТ 2.316-68). Текстовая часть необходима для лучшего понимания конструктивного устройства изделия, взаимосвязи его составных частей и принципа работы изделия. Текстовую часть помещают на свободном поле чертежа. Допускается размещать текст в две и более колонки. Ширина колонки должна быть не более 180...185 мм.

Надписи на чертежах должны быть краткими и точными без сокращений слов, кроме общепринятых. Располагать текст следует, как правило, параллельно основной надписи чертежа. Текстовая часть сборочного чертежа редуктора содержит характеристику основных параметров зубчатой передачи редуктора и открытой передачи, техническую характеристику и технические требования.

а) Таблица основных параметров передач помещается над основной надписью и заполняется: по ГОСТ 2.403-75 – для цилиндрических зубчатых колес.

Содержание таблиц основных параметров передач. Для зубчатой передачи: число зубьев шестерни и колеса z1, z2; модуль зацепления m; ширина шестерни и колеса b1, b2; степень точности передачи (ГОСТ 1643-81 – цилиндрической).

б) Техническая характеристика включает: передаточное число редуктора U; вращающий момент на тихоходном валу T2, Нм; частоту вращения быстроходного вала n1, об/мин.

в) Технические требования помещаются над основной надписью и содержат: указания размеров для справок; требования к покрытию плоскости разъема основания корпуса и крышки редуктора; требования к покрытию внутренних (наружных) необработанных поверхностей; сорт масла для смазывания передачи редуктора.

Техническая характеристика и технические требования должны иметь сквозную нумерацию; каждый пункт записывается с красной строки.

Технические требования размещают над основной надписью. При этом они не должны быть по ширине больше основной надписи.

Заключение

В курсовом проекте по дисциплине «Основы проектирования и конструирования машин» проведен динамический синтез и анализ рычажного механизма. Результаты проектирования дают возможность оценить кинематическую схему механизма по кинематическим и динамическим качествам с тем, чтобы определить направление совершенствования кинематических схем подобных механизмов.

Разработанные таким образом кинематические схемы обеспечивают более экономические в отношении металлоёмкости машины, что является одним из основных требований машиностроения.

При проектировании привода были произведены кинематические расчеты, определены силы; действующие на детали и звенья сборочных единиц, выполнены расчеты изделия на прочность, решены вопросы, связанные с выбором материалов и наиболее технологических форм деталей, освещены вопросы сборки и разборки редуктора в целом.

Приложение А

Список литературы

1. Иванов М.Н. Детали машин: учеб. для студентов втузов / М.Н. Иванов, под ред. В.А. Финогенова. – 6-е изд., перераб. – М.: Высш. шк., 2000. – 383с.

2. Чернавский С.А. Проектирование механических передач / С.А. Чернавский. М.: Машиностроение, 1984. 421 с.

3. Дунаев П.Ф. Конструирование узлов и деталей машин: учеб. пособие для машиностоит. спец. вузов / П.Ф. Дунаев, О.П. Леликов. – 4-е изд., перераб. и доп. – М.: Высш. шк., 1985. – 416 с.

4. Чернин И.М. Расчеты деталей машин / И.М. Чернин, А.В. Кузьмин, Г.М. Ицкович – 2-е изд., перераб. и доп. – Минск.: Вышэёш. шк., 1978. – 472 с.

5. Курмаз Л.В. Детали машин. Проектирование: учеб. пособие / Л.В. Курмаз, А.Т. Скойбеда. – Минск: УП «Технопринт», 2001. – 290 с.

6. Детали машин: учеб. для вузов / Л.А. Андриенко, Б.А. Байков, И.К. Ганулич и др.; под ред. О.А. Ряховского. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. – 544 с. – (Сер. Механика в техническом университете: Т.8)

7. Шелофаст В.В. Основы проектирования машин / В.В. Шелофаст. М.: Изд-во АМП, 2003. – 472 с.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению курсового проекта по дисциплине

«Основы проектирования и конструирования машин»

для студентов специальности 080502

«Экономика и управление на предприятии»

очно-заочной формы обучения

Часть 2

Составители

Рукин Юрий Борисович

Жилин Роман Анатольевич

Битюцких Ольга Константиновна

Кирпичёв Игорь Юрьевич

В авторской редакции

Подписано в печать 18.04.2007.

Формат 60х84/16. Бумага для множительных аппаратов.

Усл. печ. л. 0,0. Уч.-изд. л. -0,2. Тираж 100 экз. “C” 139.

Заказ № 272

ГОУВПО

«Воронежский государственный технический университет»

394026 Воронеж, Московский просп., 14

* Текст примера выполнения курсового проекта заданного варианта набран курсивом.