Ресурс передачи определяется по зависимости

t = L 365 Кгод 24 Ксут – (10…25%), (час)

где L – число лет работы передачи;

Кгод – коэффициент использования передачи в течение года;

Ксут – коэффициент использования передачи в течение суток;

10…25% – время необходимое на профилактику, текущий ремонт, нерабочие дни.

t = 5 ´ 0,6 ´ 365 ´ 24 ´ 0,3 – 10% = 7096 час.

Расчёт зубчатых передач

Расчёт зубчатых закрытых передач производится в два этапа. На первом этапе выполняется проектный расчёт, согласно которому по допускаемых контактным напряжениям определяются геометрические параметры взаимодействующих зубчатых колёс. В процессе этого выбираются табличные значения, некоторые из вычисленных величин округляются до стандартных значений. Проверочный расчёт, выполняемый на втором этапе, окончательно подтверждает правильность или указывает на неверно выбранные значения, а также определяет соотношения между расчётными и допускаемыми изгибными напряжениями.

2.4.1 Выбор твёрдости, термообработки

и материала зубчатых колёс

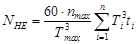

Эквивалентное число циклов нагружения зубьев при расчете на контактную прочность

,

,

где Тmax – максимальный крутящий момент (по графику нагрузки);

tmax – время действия максимального момента;

nmax – число оборотов при максимальном моменте.

В нашем случае (n1 = n = const, Тmax = Тн) эквивалентное число циклов нагружения зубьев шестерни при расчете на контактную прочность

,

,

или

NHE1 = 60 ´ nвх ´ t ´ (0,2 + 0,73 ´ 0,3 + 0,43 ´0,5),

где n1 – число оборотов шестерни, мин-1;

Тн – номинальный крутящий момент шестерни, Нм;

t – время работы зубчатой передачи (ресурс), час.

NHE1 = 60 ´ nвх ´ t ´ (0,2 + 0,73 ´ 0,3 + 0,43 ´0,5)

NHE1 = 60 ´ 1224 ´ 7096 ´ (0,2 + 0,73 ´ 0,3 + 0,43 ´0,5) =

= 1,75´108

Эквивалентное число циклов нагружения для зубьев колеса

Эквивалентное число циклов нагружения при расчёте на изгиб

.

.

Для шестерни

NFE1 = 60 ´ nвх ´ t ´ (0,2 + 0,79 ´ 0,3 + 0,49 ´0,5)

NFE1 = 60 ´ 1224 ´ 7096 ´ (0,2 + 0,79´0,3 + 0,49´0,5) = 1,1 ´ 108

Эквивалентное число циклов нагружения для зубьев колеса

.

.

Материал зубчатой пары выбираем по таблице 7. Допускаемые контактные напряжения в зависимости от принятого материала определяют по таблице 8, термическая обработка и механические характеристики металла по таблице 9.

Принимаем материал шестерни и колеса – сталь 40X. Термообработка – улучшение. Твёрдость шестерни – 280НВ, колеса – 260НВ. sв = 790 МПа.

Коэффициент долговечности при расчёте на контактную прочность

,

,

Базовое число циклов, соответствующее пределу выносливости для шестерни и зубчатого колеса равно NH lim = 107.

Поскольку NНE1 > 107 и NHE2 > 107, то КH = 1,0.

Определение коэффициента долговечности при расчете на изгиб

,

,

Таблица 7 – Материалы зубчатых колёс

| Шестерня | Зубчатое колесо |

| 40Л | |

| 45Л | |

| Ст5 | |

| 45Л | |

| Ст5 | |

| 40Х | |

| 40Х | |

| 40ХЛ | |

| 45Х | 40Х |

| 45ХН | 40Х |

| 45Х |

Таблица 8 Допускаемые контактные и изгибные напряжения

для зубчатых колес [1]

| Группа сталей | Контактное sHlim, МПа | SHmi n | Изгибное sFlim, МПа | SF | [ sH ] max, МПа | [ sF ] max, МПа |

| 40, 45, 40Х, 40ХН, 45ХЦ, 35ХМ | 2HB + 70 | 1,1 | 1,8 HB | 1,75 | 2,8sт | 2,74 HB |

| 40Х, 40ХН, 45ХЦ, 36ХМ | 18HRC + 150 | 2,8sт | ||||

| 55ПП, У6, 35ХМ | 17НRCпов +200 | 1,2 | 40HRCпов | |||

| 40Х, 40ХН 35ХМ, 40Х, 40ХН | 17НRCпов + 200 | 40HRCпов | >> | |||

| 35ХЮА, 38ХМЮА, 40Х 40ХФА, 40ХНМА | >> | 12HRCсердц + 300 | ||||

| 1,75 | 40HRCпов 30HRCпов | >> | ||||

| Цементируемые стали всех марок | 23HRCпов | 1,5 | 40HRCпов | |||

| Молибденовые стали 25ХГМ, 25ХГНМ | 23HRCпов | 40HRCпов | ||||

| Безмолибденовые стали 25ХГТ, 30ХГТ, 35Х | 23HRCпов | 40HRCпов |

Таблица 9 Термическая обработка сталей для зубчатых колес [1]

| Марка стали | sB, МПа | sТ, МПа | Термическая обработка |

| Нормализация | |||

| Нормализация | |||

| Улучшение | |||

| Улучшение | |||

| 40Х | Улучшение | ||

| 40Х | Улучшение | ||

| 40Х | Улучшение + закалка ТВЧ | ||

| 35ХМ | Улучшение | ||

| 35ХМ | Улучшение | ||

| 35ХМ | Улучшение + закалка ТВЧ | ||

| 40ХН | Улучшение | ||

| 40ХН | Улучшение | ||

| 40ХН | Улучшение + закалка ТВЧ | ||

| 20ХНМ | Улучшение + цементация + закалка | ||

| 18ХГТ | Улучшение + цементация + закалка | ||

| 12ХНЗА | Улучшение + цементация + закалка | ||

| 25ХГМ | Улучшение + цементация + закалка | ||

| 40ХНМА | Улучшение + азотирование | ||

| 35Л | Нормализация | ||

| 45Л | Улучшение |

Базовое число циклов напряжений NF lim = 4 ´106.

Если NFE ≥ 4·106, то следует принять КF = 1,0.

Для углеродистых и легированных сталей любых марок при HB ≤ 350 (нормализация и улучшение) допускаемые контактные напряжения определяют по зависимости

[σ]H = σH lim KH ZR ZV /SH,

где σH lim – предел контактной выносливости при базовом числе циклов нагружения;

KH – коэффициент долговечности;

ZR – коэффициент, учитывающий шероховатость поверхности зубьев (для приближенных расчетов ZR = 1,0);

ZV – коэффициент, учитывающий окружную скорость (для приближенных расчетов можно принимать ZV = 1,0);

SH – коэффициент запаса прочности. Для зубчатых колёс при нормализации и объемной закалке SH =1,1. Для зубчатых колёс с поверхностным упрочнением зубьев SH = 1,2.

Поскольку допускаемое контактное напряжение для колеса меньше, чем для шестерни, примем его в качестве расчетного. Тогда

[ σ ] H = (2´ 260 + 70)´1´1´1 /1,1 = 536 МПа.

Допускаемые изгибные напряжения выбирают для двух случаев нагружения.

Одностороннее действие нагрузки (отнулевой цикл)

,

,

где [n] – требуемый коэффициент запаса прочности, [n]=1,4…2,2;

КF – коэффициент долговечности при изгибе;

Кσ – эффективный коэффициент концентрации напряжений у ножки зуба, Кσ = 1,4…1,6;

σ-1 – предел выносливости сталей:

для углеродистых сталей σ-1 ≈ 0,43 σВ МПа;

для легированных сталей σ-1≈0,35 σВ +(70…120) МПа.

Переменное направление нагрузки (симметричный знакопеременный цикл)

В нашем случае зубчатая передача испытывает одностороннее действие нагрузки, поэтому допускаемое напряжение изгиба

МПа.

МПа.

2.4.2 Прочностной расчёт

цилиндрических закрытых передач

Вычислим предварительное значение межосевого расстояния

,

,

где K – коэффициент зависящий от поверхностной твёрдости зубьев, для твёрдости шестерни и колеса H1 £ 350 HB и

H2 £ 350 HB K = 10;

Uред – передаточное число одноступенчатого цилиндрического редуктора;

+ (–) – знак, учитывающий внешнее (внутреннее) зацепление;

Твх – номинальный крутящий момент на шестерне в Нм.

мм.

мм.

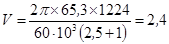

По найденному предварительному значению межосевого расстояния определим окружную скорость в зацеплении

, м/с,

, м/с,

где nвх – частота вращения входного вала редуктора.

м/с.

м/с.

По таблице 10 исследуемая зубчатая передача 8 степени точности.

Таблица 10 Рекомендуемая степень точности изготовления

зубчатых передач

| Степень точности по ГОСТ 1643–81 | Окружная скорость V, м/с | |

| прямозубые | непрямозубые | |

| 6 (передачи повышенной точности) | до 20 | до 30 |

| 7 (передачи нормальной точности) | до 12 | до 20 |

| 8 (передачи пониженная точности) | до 6 | до 10 |

| 9 (передачи низкой точности) | до 2 | до 4 |

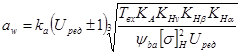

Уточняем предварительно найденное значение межосевого расстояния цилиндрической зубчатой передачи

,

,

где ka = 450 – вспомогательный коэффициент для прямозубых колёс;

KА – коэффициент внешней динамической нагрузки, KА = 1,0 (таблица 11);

KHv – коэффициент внутренней динамики нагружения; интерполируя значения по таблице 12 получим KHv = 1,12;

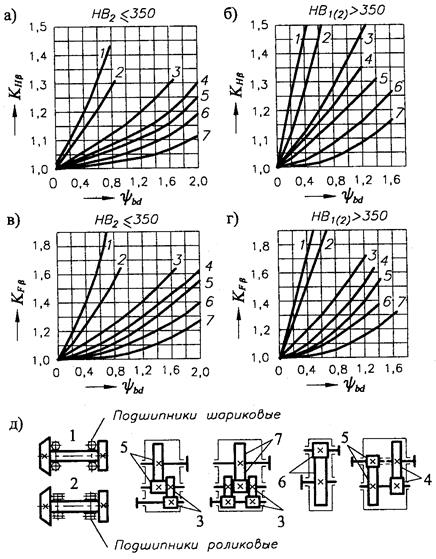

KHb – коэффициент неравномерности распределения нагрузки по ширине венца (рисунок 2);

KHa – коэффициент распределения нагрузки между зубьями; по ГОСТ 21354–87 для прямозубых передач KHa = 1,0;

yba = 0,4 – коэффициент ширины шестерни относительно межосевого расстояния, выбирается из ряда стандартных чисел: 0,1; 0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63 в зависимости от положения зубчатого колеса относительно опор (при симметричном расположении – yba = 0,315…0,5);

[σ]H – допускаемое контактное напряжение в МПа.

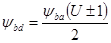

Для определения коэффициента KHb необходимо вычислить коэффициент ширины шестерни относительно её диаметра ybd

.

.

.

.

Величина коэффициента KHb = 1,06 (рисунок 2).

мм,

мм,

Определение ширины венцов:

зубчатого колеса

,

,

b2 = 0,4 ´ 63,95 = 26 мм.

шестерни

b1 = b2 + (3…5)

b1 = 26 + 4 =30 мм.

Примем предварительно число зубьев шестерни  и определим модуль зацепления

и определим модуль зацепления

, мм

, мм

Таблица 11 Значения коэффициента

внешней динамической нагрузки KА

| Режим нагружения двигателя | Режим нагружения ведомой машины | ||||

| Равномерный | 1,00 | 1,25 | 1,50 | 1,75 | |

| С малой неравномерностью | 1,10 | 1,35 | 1,60 | 1,85 | |

| Со средней неравномерностью | 1,25 | 1,50 | 1,75 | 2,00 и выше | |

| Со значительной неравномерностью | 1,50 | 1,75 | 2,00 | 2,25 и выше |

Пояснение к таблице 11.

Характерные режимы нагружения двигателей:

равномерный – электродвигатели;

с малой неравномерностью – гидравлические двигатели;

со средней неравномерностью – многоцилиндровые двигатели внутреннего сгорания;

со значительной неравномерностью – одноцилиндровые двигатели внутреннего сгорания.

Характерные режимы нагружения ведомых машин:

равномерный – равномерно работающие ленточные, пластинчатые конвейеры, легкие подъемники, вентиляторы и т.д.;

с малой неравномерностью – неравномерно работающие ленточные и пластинчатые транспортеры, шестеренчатые и ротационные насосы, главные приводы станков, тяжелые подъемники, крановые механизмы, промышленные и рудничные вентиляторы, поршневые многоцилиндровые насосы, станы холодной прокатки и т.д.;

со средней неравномерностью – мешалки для резины и пластмасс, легкие шаровые мельницы, деревообрабатывающие станки, одноцилиндровые поршневые насосы и т.д.;

со значительной неравномерностью – экскаваторы, черпалки, тяжелые шаровые мельницы, дробилки, буровые машины, станы горячей прокатки и т.д.

Рисунок 2 – Графики для определения коэффициентов неравномерности распределения нагрузки по ширине венца:

а) и б) при расчете контактной прочности зубьев KHβ, в) и г) при расчете зубьев на изгиб KFβ для схем редукторов 1-7; д) схемы редукторов

Таблица 12 – Значения коэффициента внутренней динамики нагружения KHv для прямозубых зубчатых колес

| Степень точности по ГОСТ 1643-81 | Твердость на поверхности зубьев колеса | Значения KHv при v, м/с | ||||

| > 350 НВ | 1,02 | 1,06 | 1,10 | 1,16 | 1,20 | |

| £ 350 НВ | 1,03 | 1,09 | 1,16 | 1,25 | 1.32 | |

| > 350 НВ | 1,02 | 1,06 | 1,12 | 1,19 | 1,25 | |

| £ 350 НВ | 1,04 | 1,12 | 1,20 | 1,32 | 1,40 | |

| > 350 НВ | 1,03 | 1,09 | 1,15 | 1,24 | 1,30 | |

| £ 350 НВ | 1,05 | 1,15 | 1,24 | 1,38 | 1,48 | |

| > 350 НВ | 1,03 | 1,09 | 1,17 | 1,28 | 1,35 | |

| £ 350 НВ | 1,06 | 1,12 | 1,28 | 1,45 | 1,56 |

мм.

мм.

Полученное расчётное значение m¢ округлим до ближайшей величины m = 2,0 мм, в соответствии с ГОСТ 9563–80 (таблица 13).

Таблица 13 – Модули зубчатых колес по ГОСТ 9563-80 (мм)

| 1-ряд | 1,25 | 1,5 | 2,5 | ||||||||

| 2-ряд | 1,125 | 1,375 | 1,75 | 2,25 | 2,75 | 3,5 | 4,5 | 5,5 |

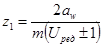

Определяем действительное число зубьев шестерни, при этом должны выполняться следующие условия z1 – целое число и z1 ³ 17

,

,

.

.

Окончательно выбираем число зубьев шестерни z1 = 18.

Определяем число зубьев колеса

z2 = z1 ´ U.

z2 = 18 ´ 2,5 = 45.

Окончательно выбираем число зубьев колеса z2 = 45.

Действительное передаточное число зубчатой передачи

.

.

Диаметры начальных окружностей (определяются с точностью до 2 знака после запятой)

dw =m´ z.

для шестерни

dw1 = 2,0 ´ 18 = 36 мм

для колеса

dw2 = 2,0 ´ 45 = 90 мм

Диаметры вершин зубьев (определяются с точностью до 2 знака после запятой)

dа =m´ (z + 2);

для шестерни

dа1 = 2,0 ´ (18 + 2) = 40 мм;

для колеса

dа2 = 2,0 ´ (45 + 2) = 94 мм.

Расчётное межосевое расстояние

мм

мм

Вычисленное значение межосевого расстояния аw округляют до ближайшего стандартного значения по ГОСТ 2185-88 по ряду размеров Ra 40 (таблица 14). Ближайшее стандартное значение аw = 63 мм.

Таблица 14 – Межосевые расстояния по ГОСТ 2185–88, мм

| 1 ряд | ||||||||

| 2 ряд | ||||||||