ГЛАВА 13

Взаимосвязанные электромеханические системы

Принципы построения и задачи проектирования взаимосвязанных электромеханических систем

Автоматизация современных технологических объектов сопровождается применением большого числа электромеханических систем, с помощью которых решаются задачи повышения качества продукции и эффективности технологического оборудования. Во многих случаях электромеханические системы управления следует рассматривать как взаимосвязанные системы, так как в составе технологического оборудования могут быть десятки электроприводов, объединяемых по цепям управления, питания и нагрузки. Стремление к электросбережению за счет замены нерегулируемых электроприводов регулируемыми приводит к необходимости рассматривать взаимосвязи электромеханических систем по цепям нагрузки в объектах, для которых ранее такие задачи не стояли. Следует сказать и о взаимосвязанных выходных переменных электромеханических систем при формировании технологических показателей обрабатываемых изделий, характеризующих их качество. Эта взаимосвязь происходит через систему функциональных устройств технологического объекта. Помимо традиционных применений регулируемые электроприводы совместно с технологическими устройствами выступают в виде средств регулирования технологических переменных: уровня, давления, влажности, температуры, дозирования, производительности и др.

Можно выделить следующие общие тенденции развития электроприводов, имеющие устойчивый характер:

1. Постоянно расширяющееся применение регулируемых электроприводов в промышленном оборудовании, транспорте, авиакосмической технике, медицине, бытовой технике с целью достижения новых качественных результатов в технологии.

2. Замена нерегулируемых электроприводов регулируемыми в энергоемком оборудовании, таком как насосы, компрессоры, вентиляторы и др., с целью энергосбережения.

3. Распространение блочно - модульных принципов построения электроприводов, информационных средств, средств управления и систем управления в целом.

4. Динамичная компьютеризация электроприводов, механизмов, агрегатов и комплексов и новая идеология проектирования систем.

5. Дальнейшее развитие методов каскадного (подчиненного) управления, получившего широкое распространение в электроприводах и органично переносимого на управления технологическими переменными и интегральными показателями качества обработки, переработки и производства вещества.

6. Активное развитие и внедрение систем диагностики, обслуживания, визуализации технологических процессов и процессов управления.

Любой современный технологический комплекс следует рассматривать как автоматизированный технологический комплекс (АТК). В соответствии с технологическим процессом работа АТК определяется задающей программой. Осуществляются контроль и регулирование электромагнитных, механических, технологических переменных, показателей качества готовой продукции (переработанного вещества); автоматическая оптимизация обобщенных показателей качества работы АТК; контроль состояния электротехнического, механического и технологического оборудования.

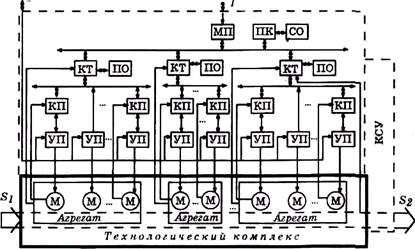

Функциональная схема современного АТК показана на рис. 13.1. Здесь КСУ - компьютерная система управления механизмами, технологическими агрегатами и технологическим комплексом. Механизмы (исполнительные органы рабочей машины) оснащаются индивидуальными электроприводами с электродвигателями М, управляемыми преобразователями УП, программируемыми микроконтроллерами приводов КП. Координацию совместной работы приводов и механизмов, входящих в состав технологического агрегата, выполняет технологический программируемый микроконтроллер КТ.

В сеть В распределенную систему управления

электроснабжения технологическим процессом

P I

Рис.13.1

Координацию совместной работы агрегатов технологического комплекса выполняет один из микроконтроллеров КТ или специализированный персональный компьютер ПК, входящий в состав станции оператора СО. Через магистральный преобразователь МП осуществляется связь АТК с распределенной системой управления технологическим процессом. Микроконтроллеры взаимодействуют через коммуникационную связь, структура которой может быть различной в соответствии с существующими стандартами по индустриальным сетям средств вычислительной техники. Контроль и управление агрегатами могут осуществляться с периферийных постов операторов ПО. Контроллером привода решаются следующие задачи:

- управление силовой частью УП;

- регулирование момента электродвигателя, скорости и положения механизма;

- программно-логическое управление пуском, остановкой и режимом рабочего функционирования привода;

- автоматическая настройка регуляторов в режиме наладки;

- контроль состояния и диагностики неисправностей в компонентах электропривода;

- защита и сигнализация электропривода.

Соответственно технологическим контроллером решаются задачи:

- выработка заданий на КП в соответствии с координированной работой приводов агрегата:

- программно-логическое управление пуском, остановкой и режимом рабочего функционирования агрегата;

- регулирование технологических переменных;

- контроль состояния и диагностика неисправностей в компонентах агрегата.

Задачи проектирования современных АТК, в составе которых может быть несколько десятков взаимосвязанных электромеханических систем, управление в значительной степени связаны с выбором вариантов конструктивных решений технологических агрегатов, исполнительных механизмов, управляемых электроприводов, компьютерных средств управления, информационных устройств. АТК рассматривается как динамический объект, оснащенный многими контурами регулирования технологических, механических и электромагнитных переменных с типовыми вариантами настройки регуляторов. Необходимо получить такую структуру и параметры динамического объекта, при которой решалась бы задача декомпозиции динамического объекта, и реализовывались бы алгоритмы управления двух групп в соответствии с заданием. Первая - для замкнутых систем регулирования, которые преимущественно выполняются по принципам каскадного или модального управления. При этом активно используются структурно-технологические методы анализа и синтеза систем. Вторая - для управления технологическими режимами работы оборудования и сводящаяся к формированию в соответствии с программой управляющих воздействий на входы замкнутых систем регулирования. Рациональный выбор компонент АТК обеспечивает зачастую решение задач управления намного эффективней, чем это можно сделать за счет сложных алгоритмов управления. В электромеханических системах управления не существует задачи “дан объект, необходимо синтезировать регулятор”. Существует задача «дан динамический объект с регуляторами, необходимо из множества алгоритмов решений определить его структуру и параметры». При этом надо хорошо знать возможности компонентов АТК.

Раскроем тенденции развития отдельных компонентов АТК.

Преобразователи электроэнергии выполняются, главным образом, как полупроводниковые преобразователи в виде неуправляемых и управляемых выпрямителей, автономных инверторов напряжения и тока, инверторов, ведомых сетью, преобразователей частоты с непосредственной связью, фильтрокомпенсирующих устройств. Виды преобразователей и их комбинации определяются типом электродвигателя и задачами управления, мощностью, диапазоном регулирования, необходимостью рекуперации энергии в сеть, влиянием преобразователей на питающую сеть (рис. 13.2). Схемотехнические решения преобразователей остаются традиционными в электроприводах постоянного и переменного тока. Учитывая возрастание требований к энергетическим характеристикам электроприводов и их влияние на сеть, развитие получают преобразователи, обеспечивающие экономичные способы управления электроприводами. Изменения схем преобразователей главным образом связаны с появлением новых приборов — мощных полевых транзисторов (МОЗГЕТ), биполярных транзисторов с изолированным затвором (ЮВТ), запираемых тиристоров (СТО). Можно выделить следующие тенденции развития преобразователей:

1. Расширение границ применения полностью управляемых приборов: транзисторов - до 2 МВт, тиристоров - до 10 МВт.

2. Распространение методов ШИМ.

3. Блочные принципы построения преобразователей на основе унифицированных силовых гибридных модулей, выполняемых на базе транзисторов и тиристоров. Возможность выполнения преобразователей постоянного и переменного тока и их комбинаций на конструктивной единой основе.

В электроприводах постоянного тока кроме управляемых выпрямителей (рис.13.2, а) для получения высокого быстродействия находят применение системы с неуправляемыми выпрямителями и широтно-импульсными преобразователями (рис.13.2,б). В этом случае можно обходиться без фильтрокомпенсирующего устройства.

|

Преобразователи, используемые для управления вентильными двигателями (рис.13.2, в), содержат управляемый выпрямитель, аналогичный выпрямителю привода постоянного тока, и автономный инвертор, управляемый по сигналам, поступающим от датчика положения ротора.

В системах частотного управления асинхронными двигателями преимущественно используются инверторы напряжения (рис. 13.2,г, д). Если отсутствует необходимость рекуперации энергии в сеть, возможно применение неуправляемого выпрямителя, что приводит к наиболее простой и экономичной схеме преобразователя (рис. 13.2, д). Возможность применения полностью управляемых приборов и ШИМ делает эту схему одной из широко используемых в большом диапазоне мощностей.

Преобразователи с инверторами тока (рис. 13.2, е), считавшиеся до недавнего времени наиболее простыми и удобными для управления двигателями, имеют в настоящее время, ограниченное применение по сравнению с другими преобразователями в силу известных недостатков системы инвертор тока - асинхронный двигатель.

Преобразователи, содержащие неуправляемый выпрямитель и ведомый сетью инвертор и составляющие основу асинхронно- вентильного каскада (рис. 13.2, ж) находят применение в приводах большой мощности при ограниченном диапазоне регулирования скорости.

|

Определенную перспективу имеют мощные преобразователи частоты с непосредственной связью в машинах двойного питания (рис. 13.3, а) и при управлении низкоскоростными асинхронными или синхронными двигателями (рис. 13.3, б). Для управления синхронными двигателями и машинами двойного питания могут также использоваться схемы преобразователей, показанные на рис. 13.2, г, д.

Рассмотренные схемы преобразователей охватывают диапазон мощностей от сотен ватт до десятков мегаватт. Наиболее интенсивное развитие в исследовании и применении имеют системы, показанные на рис.13.2, в, д.

В системах многодвигательных электроприводов возможно использование общих выпрямителей для группы широтно-импульсных преобразователей (рис. 13.4, а) или автономных инверторов (рис. 13.4, б). Достоинство таких схем в возможности энергосбережения путем передачи энергии торможения с двигателя на двигатель.

Электромеханические преобразователи (ЭМП). Рассмотрим ЭМП в том же диапазоне мощностей, что и преобразователи электроэнергии, в аспекте использования в регулируемых электроприводах. Развитие ЭМП происходит в направлениях: конструирование машин с учетом их совместной работы с управляемыми полупроводниковыми преобразователями; применение новых магнитных материалов; совершенствование или исключение контактных узлов; использование интенсивных методов охлаждения машин; развитие работ по высокотемпературной сверхпроводимости.

Электродвигатели постоянного тока совершенствуются за счет применения в щеточно-коллекторном узле металловолокнистых и металлокерамических материалов. Это дает возможность существенно повысить окружную скорость двигателей. Но неизбежность применения щеточно-коллекторного узла в традиционных двигателях постоянного тока приводит к сокращению доли их выпуска по сравнению с двигателями переменного тока.

Безусловную перспективу имеют вентильные двигатели, которые, являясь по существу синхронными двигателями, рассматриваются специалистами по ЭМП как двигатели постоянного тока в связи с тем, что питание их производится от сети постоянного тока через автономный инвертор, управляемый сигналами от датчиков положения ротора. Вентильные двигатели с высококоэрцитивными магнитами на роторе имеют минимальную удельную массу по сравнению с любыми другими машинами. При их использовании удачно решаются вопросы конструирования мехатронных модулей.

Короткозамкнутые асинхронные электродвигатели являются конструктивно наиболее простыми и надежными и получают широкое распространение в регулируемых электроприводах с автономными инверторами с ШИМ. Совершенствование двигателей происходит за счет использования новых материалов и новых способов интенсивного охлаждения. Перспективы применения асинхронных электродвигателей с фазным ротором, прежде всего, связаны с их использованием в машинах двойного питания.

Синхронные электродвигатели традиционно применяются в диапазонах мощностей от сотен киловатт и выше. Их совершенствование происходит за счет исключения контактов путем перехода на вращающиеся выпрямители и применения постоянных магнитов.

Определенное развитие получают индукторные электродвигатели и электродвигатели с когтеобразными полюсами. Такие электродвигатели имеют наиболее простой ротор, состоящий из магнитомягкого сердечника, допускают высокие частоты вращения ротора, обладают высокой надежностью.

В диапазоне малых мощностей традиционно развиваются шаговые электродвигатели, которые в силу своих конструктивных особенностей обеспечивают создание компактных многокоординатных мехатронных модулей с дискретными перемещениями.

Состояние электродвигателей, как и иных технических средств АТК, постоянно подвергается контролю. В связи с этим кроме датчиков скорости, положения ротора, датчиков Холла в двигатели встраиваются датчики температуры и вибраций, что дает возможность повысить эксплуатационную надежность электродвигателей. Другим путем повышения надежности электродвигателей в производственных условиях является переход на конструктивно закрытые варианты их исполнения с использованием методов интенсивного поверхностного охлаждения. Это позволяет исключить дисбаланс вращающихся частей двигателей за счет электростатического оседания на них производственной пыли при самовентиляции и устранить преждевременное разрушение опор из-за вибраций.

Механические преобразователи. Продолжается тенденция к упрощению механических компонентов технологического оборудования и усложнению электротехнических компонентов. При проектировании нового технологического оборудования стремятся к использованию “коротких” механических передач и безредукторных электроприводов. По массогабаритным показателям и КПД безредукторные электроприводы вполне сравнимы с массогабаритными показателями и КПД редукторных электроприводов, если учитываются не только двигатель, но и редуктор. Существенным выигрышем в применении «коротких» передач и безредукторных электроприводов является достижение более высоких качественных показателей систем управления движением исполнительных органов машин и технологическими переменными и более высокой надежности механизмов. Это объясняется тем, что механическая передача, будучи охваченной обратными связями, существенно ограничивает полосу пропускания частот системы управления из-за наличия упругих механических колебаний. Простейшие механические передачи промышленного применения имеют несколько частот упругих колебаний, определяемых податливостью зубьев, валов и опор. Если к этому добавить усложнение передач из-за необходимости применения устройств выборки люфтов, то можно полагать, что тенденция движения к безредукторным приводам будет сохраняться, особенно для технологического оборудования высокой производительности и качества. Этим же обусловлено развитие работ по созданию типовых приводных модулей технологического оборудования и мехатронных систем.

Применение пневмоприводов ограничено той областью, где по условиям технологической среды не применимы электроприводы. Что же касается гидроприводов, то, с учетом явной тенденции перехода в них на насосы переменной производительности, в которых регулируются скорость и давление, гидроприводы следует рассматривать как электроприводы с гидромеханической передачей усилия или момента. Традиционная область применения гидроприводов - объекты с малыми перемещениями и большими усилиями.

Информационные устройства. Устройства преобразования, хранения, распределения и выдачи информации входят в состав модулей программируемых контроллеров. Здесь остановимся на тенденциях развития устройств, предназначенных для получения информации:

1. Расширяющееся применение разнообразных датчиков для контроля электромагнитных, механических и технологических переменных, качества изделий.

2. Стремление к использованию методов прямого измерения контролируемых переменных и к установке датчиков в непосредственной близости от исполнительных органов рабочей машины.

3. Применение датчиков для контроля состояния электротехнического, механического и технологического оборудование Использование информации для диагностики и оповещения операторов через компьютерные системы управления о состоянии оборудования.

В современном оборудовании контролю подвергаются: температура в коммутационных аппаратах, узлах электродвигателей, управляемых преобразователях, опорах механизмов; уровни вибраций во всех функционально значимых механических узлах системы; зазоры в механических передачах; усилия и упругие моменты в механизмах; износ технологического оборудования.

Компьютерные системы управления электроприводами, механизмами, технологическими агрегатами и комплексами выполняются по единой идеологии с гибким варьированием аппаратных и программных средств. В общем случае в состав систем входят: программируемые контроллеры, модули интеллектуальной периферии, системы визуализации и обслуживания, средства коммутаций, программаторы, персональные компьютеры.

Контроллеры могут иметь разные конструкции, но всегда предусматривается возможность варьирования их конфигураций за счет устройств расширения и периферийных модулей. Основой контроллера является центральный блок, содержащий центральный процессор и блок питания. В зависимости от задач автоматизации на системную шину контроллера могут монтироваться различные периферийные модули: цифровых и аналоговых вводов/выводов, предварительной обработки сигналов, коммуникационных процессоров. Предусматривается возможность варьирования разными типами центральных процессоров, блоков питания, периферийных модулей. Для объектов, требующих повышенной надежности работы, используются контроллеры, состоящие из двух-трех центральных блоков с процессорами резервного действия. Программа пользователя составляется для таких контроллеров как в обычном варианте.

Модули интеллектуальной периферии обеспечивают решение специальных задач пользователя по измерению, оценке, регулированию, стабилизации, позиционированию и др. Они интеллектуальны, так как обладают собственными процессорами и решают самостоятельно в реальном времени специализированные задачи управления. Их периферийность определяется тем, что с управляемым процессом они непосредственно связаны через собственные вводы/выводы. За счет этого центральный процессор не перегружается и за необходимое время выполняет собственные задачи.

Системы визуализации и обслуживания включают в себя средства от простых дисплеев до информационных систем. Получают распространение следующие системы:

1. Панели оператора, предназначенные для отображения управляемого процесса, ввода и вывода данных и для наладки. Содержат дисплеи и клавиатуры, конструктивно размещенные в одном корпусе.

2. Программируемые терминалы, представляющие собой электролюминесцентные графические терминалы с активным экраном, на котором можно гибко менять клавиатуру.

3. Локальные системы визуализации и обслуживания с различного рода функциональными возможностями от кратковременного или долговременного архивирования измеряемых величин до полнографических систем с объектоориентированными оболочками проектирования и обслуживания и интегрированные в другие системы. Они представляют собой автоматизированное рабочее место (АРМ) на базе ПК.

4. Центральные системы визуализации и обслуживания с высокими функциональными возможностями, расширяемыми от АРМ до скоординированных многопользовательских и многотерминальных систем.

Средства коммуникаций обеспечивают создание сетей для обмена данными между различными компьютерными средствами автоматизации. К ним относятся модули коммуникационных процессоров для соединения контроллеров «от точки к точке» и для адаптеров магистральных интерфейсов связи, коаксиальные и оптоволоконные кабели, повторители, интерфейсные мультиплексоры и др. При создании систем отдают предпочтение магистральным структурам, которые по сравнению с другими структурами имеют меньшие затраты при прокладке кабелей, легко расширяются и позволяют осуществлять непосредственную коммуникационную связь от абонента к абоненту через единственную линию передачи данных. Как правило, сети делаются открытыми для интегрирования компьютерных средств автоматизации различных производителей. С этой целью выпускаются мосты и межсетевые преобразователи для связи локальных различных сетей и интерфейсов.

Из разнообразных типов средств коммуникации можно создавать сети, оптимально приспособленные к топологии технологического комплекса, обеспечивающие требуемые объемы и скорости передачи информации.

Программаторы и ПК используются в системах визуализации и обслуживания, а также для подготовки, отладки и записи программ в контроллеры. В соответствии с задачами программно-логического и непрерывного управления, диагностики, контроля состояния функциональных узлов оборудования, отображения информации об управляемом процессе имеется стандартное программное обеспечение в виде функциональных блоков, обеспечивающих решение частных задач и органично встраиваемых в программы пользователя.

Кроме этого имеются программы - драйверы, решающие задачу сопряжения контроллеров со стандартной периферией, с другими контроллерами и компьютерными средствами автоматизации в коммуникационной сети.

В функциональные блоки входят программные пакеты, реализующие типовые функции, например:

1) арифметические, тригонометрические, логарифмические, показательные, обработки логических цепей, преобразования массивов данных и др.;

2) регулирования электромагнитных, механических и технологических переменных; реализации стабилизирующего, следящего, каскадного, модульного и адаптивного управления; коррекции и компенсации нелинейностей, сглаживания; реализации непрерывных, шаговых и импульсных регуляторов;

3) наблюдения, отображения и обслуживания для локальных и центральных систем, выдачи важных соотношений и сообщении об ошибках, группирования сообщений и отображения обобщенных сообщений, включения прерывистой и непрерывной световой и звуковой сигнализации;

4) предварительной обработки сигналов в виде подготовки данных, обработки сообщений и прерываний, счета, дозирования, измерения скорости, пути, температуры и др.;

5) служебные - для обмена данными между центральным процессором контроллера и модулями коммутационного процессора, предварительной обработки сигналов и памяти;

6) имитации объекта управления и обработки алгоритмов управления;

Для написания программного обеспечения контроллеров имеются экономичные технологии с использованием ПК (стандартных, совместных с PC/AT) или программаторов.

Из принципов построения программируемых контроллеров следует, что совместно с развитой интеллектуальной периферией они являются мультипроцессорными средствами управления и обеспечивают возможность одновременного решения частных задач управления с высоким быстродействием. Вместе с этим, для повышения производительности управления в реальном времени получают развитие нейротехнологии и параллельные компьютерные технологии. Нейроконтроллеры эффективно используются в качестве обучаемых контроллеров в условиях изменения технологической среды. Алгоритм управления устанавливается путем адаптивного выбора из набора базовых алгоритмов, соответствующих разным ситуациям изменения среды и реализованных в виде отдельных модулей контроллера и программных блоков. Параллельные компьютерные (транспьютерные) средства обеспечивают повышение производительности управления в десятки и сотни раз за счет скоординированного распараллеливания вычислительного процесса. С учетом изложенного можно считать, что производительность микропроцессорных средств управления удовлетворяет любые задачи управления электромеханическими системами и комплексами.

Выпускаются и совершенствуются микроконтроллеры, имеющие встроенные периферийные устройства, многофункциональные таймеры и счетчики, многоканальные формирователи ШИМ сигналов и другие, ориентированные на управление электродвигателями. В частности, применяются 16-разрядные микроконтроллеры, предназначенные для управления асинхронным двигателем от автономного инвертора с ШИМ.

Наличие в программируемых контроллерах модулей интеллектуальной периферии создает предпосылки к разработке типовых программных блоков, реализующих алгоритмы управления типовым технологическим оборудованием. Развивая блочно-модульную идеологию построения средств и систем управления на уровень механизмов, агрегатов и комплексов, можно выделить группы оборудования, для которых характерны общие функциональные задачи управления в технологическом процессе (функциональные модули), и в соответствии с этим подготовить программные модели модулей и программные блоки, решающие задачу управления модулями. Из таких модулей можно формировать блоки-комплексы и в соответствии с этой идеологией обеспечить экономичную технологию проектирования компьютерных систем управления любыми АТК. Анализируя функциональные особенности технологического оборудования, можно все его разнообразие свести к следующим типовым группам оборудования:

1. Предназначено для физической, химической и термической переработки вещества и содержащее энергоемкие однодвигательные электроприводы с продолжительным режимом работы (насосы, компрессоры, вентиляторы, мельницы, дефибреры, смесители, центрифуги и др.).

2. Металло-, дерево- и камнеобрабатывающие станки.

3. Обжимное, прессовое, штамповочное и кузнечное.

4. Резательное (гильотинные, барабанные, летучие ножницы, дисковые и ленточные пилы, продольно - и поперечно-резательные станки и др.).

5. Горнодобывающее (роторные и ковшовые экскаваторы, угледобывающие машины и др.).

6. Предназначенное для транспортирования и обработки гибких материалов.

7. Промышленные манипуляторы и роботы.

8. Транспортное (краны, транспортеры, конвейеры, рольганги, монорельсы, напольный электротранспорт и др.).

9. Контрольно-испытательное оборудование (измерительные машины, испытательные стенды, имитаторы и др.).

10. Мониторинг (телевизионные системы наблюдения за технологическим процессом, телескопы, радиотелескопы, оптические системы космического наблюдения и др.).

В каждой группе выделяются функциональные типовые модули, для которых имеется библиотека программных моделей и программных блоков, реализующих алгоритмы управления.

В качестве примера раскроем функциональные типовые модули шестой группы. Упрощенные функциональные схемы систем управления агрегатами показаны на рис. 13.5, а - з. Системы могут в общем случае иметь n приводов, но для простоты все показано для двух приводов. Имеются следующие типовые функции управления:

1. Управление соотношением моментов нагрузки электроприводов, имеющих механическую связь (рис. 13.5, а). Выполняется относительно ведущего электропривода, замкнутого по скорости или положению. Возможно каскадное, независимое и комбинированное управление.

2. Управление скоростью и соотношением скоростей (рис. 13.5, б) выполняется аналогично функции 1.

3. Управление положением и соотношением положений электроприводов, имеющих механические взаимосвязи (рис. 13.5, в). Выполняется по разности скоростей и положений.

4. Одновременное управление соотношением скоростей и положений (рис. 13.5, т), применяемое в агрегатах прокатного производства. Объединяет функции 2 и 3.

5. Управление соотношением скоростей и натяжений (усилий) (рис. 13.5, д). Выполняется путем дополнения функции 2 задачами управления натяжениями.

6. Управление скоростями и натяжениями с реализацией тормозных режимов электроприводов на сматывающих устройствах, управление натяжением в зоне обработки полотна и линейной скоростью в наматывающем устройстве.

7. Управление технологическими переменными через положение исполнительных механизмов

(рис. 13.5, ж). Содержит функции 4 с дополнением транспортного запаздывания.

8. Управление технологическими переменными через скорости исполнительных механизмов

(рис. 13.5, з). Имеет те же особенности, что и функция 7.

9. Управление технологическими переменными через переменные электроприводов (скорости, положения и др.) и переменные исполнительных устройств иного вида (давление, температура, подача эмульсий и др.) (рис. 13.5, ж, з).

В АТК разного производственного назначения могут использоваться любые сочетания функциональных типовых модулей. В соответствии с изложенным имеется возможность создания базы программных моделей типовых механизмов и технологических агрегатов, а также программных блоков, реализующих алгоритмы управления механизмами и агрегатами, которые обеспечат решения следующих задач:

1. Отработку алгоритмов управления механизмами, агрегатами и комплексами с имитацией основных технологических режимов.

2. Подготовку программного обеспечения компьютерных систем управления конкретными объектами на основе базы программных блоков.

3. Исследование возможностей использования типовых компьютерных средств автоматизации для реализации гибко программируемых систем управления механизмами, агрегатами и комплексами.

Типовые модули процессов в сочетании с типовыми приводными модулями позволяют иметь готовые модели ряда технологических процессов и мехатронных систем и проектировать полный комплект средств автоматизации для каждого из них. При этом резко сокращаются затраты на проектирование и время, отводимое для проектных изысканий.

а б в

г д е

ж з

Процедура проектирования взаимосвязанной электромеханической системы управления соответствует общей процедуре проектирования сложных систем управления, которая в соответствии с системотехническим подходом сводится к решению таких типовых задач, как определение общей структуры системы, организация взаимодействия между подсистемами, учет влияния внешних воздействий, выбор оптимальных структур подсистем и выбор оптимальных алгоритмов функционирования системы. Проектирование ведется исходя из целей создания системы и решаемых ею задач. Оценка соответствия системы этим целям и задачам производится по критериям качества системы.

При проектировании сложных электромеханических систем может существовать несколько частных критериев, не всегда согласованных между собой. Например, необходимо спроектировать систему, обеспечивающую: максимальную динамическую точность обработки изделия, минимальное электропотребление в переходных и установившихся режимах, минимальную стоимость и максимальную надежность. Для совмещения частных критериев используют обобщенные критерии. Выбранный критерий является основой для принятия решения о выборе структуры электромеханической системы средств и алгоритмов управления из множества вариантов, которые называют множеством альтернатив. Общая постановка задачи принятия решения об оптимальном варианте системы выглядит следующим образом [13.7]:

1. Имеется некоторое множество вариантов построения системы (альтернатив) А, причем каждая альтернатива  характеризуется определенной совокупностью свойств

характеризуется определенной совокупностью свойств  .

.

2. Имеется совокупность критериев  , отражающих количественно множество свойств системы. Каждая альтернатива характеризуется вектором

, отражающих количественно множество свойств системы. Каждая альтернатива характеризуется вектором  .

.

3. Необходимо принять решение о выборе одной из альтернатив. Решение называется простым, если выбор производится по одному критерию, и сложным, если выбор производится по совокупности критериев.

4. Задача принятия решения по выбору альтернативы по совокупности критериев формально сводится к отысканию отображения Q, которое вектору q ставит в соответствие действительное число

,

,

определяющее степень предпочтительности данного решения. Оператор Q называют обобщенным критерием. Обобщенный критерий присваивает каждому решению по выбору альтернативы соответствующее значение Е. Это позволяет упорядочить множество решений по степени предпочтительности.

При проектировании электромеханических систем обобщенные критерии составляются по частным критериям, включающим в себя такие оценки, как динамическая точность и качество изделий; быстродействие и связанная с ним производительность; энергопотребление, надежность, сложность — составляющие эксплуатационных показателей; массогабариты, условия эксплуатации и др.

Наиболее простой метод формирования обобщенного критерия заключается в том, что один из критериев  принимается в качестве обобщенного, а все остальные учитываются в виде ограничений, определяющих область допустимых альтернатив

принимается в качестве обобщенного, а все остальные учитываются в виде ограничений, определяющих область допустимых альтернатив

где  - величины, определяющие допустимые значения по всем критериям кроме

- величины, определяющие допустимые значения по всем критериям кроме  .

.

В этом случае задача сравнения альтернатив сводится к задаче принятия реше