Расчёт режимов резания является одним из ключевых звеньев при разработке технологических процессов формирования заданных конфигураций деталей, от этого во многом зависит качество изделия, трудовые и денежные затраты на его изготовление. На режимы резания оказывают влияние многие факторы, которые следует учитывать при расчётах. К ним, например, относятся микро и макро- структура материала заготовки, его физико-механические свойства; состояние обрабатываемой поверхности; материал и геометрические параметры режущего инструмента; механические характеристики оборудования и т.д.

При расчётах режимов резания, в общем случае рекомендуется придерживаться следующей последовательности:

- Выбрать и обосновать тип режущего инструмента, материал и геометрические параметры его режущей части. Привести эскиз инструмента с указанием основных размеров и углов заточки. Обосновать и принять период стойкости;

- Рассчитать режимы резания, для чего:

- определить глубину резания;

- выбрать подачу и откорректировать её в соответствии с паспортными данными выбранного станка;

- рассчитать скорость резания, а на её основе частоту вращения вала шпинделя. Скорректировать последнюю с паспортными сведениями станка и рассчитать фактическую скорость резания;

- определить силы резания, крутящий момент, осевую силу (в зависимости от вида обработки), сравнить их с паспортными значениями выбранного станка. В случае превышения расчётных величин над паспортными необходимо произвести корректировку проведённых ранее расчётов;

- определить эффективную и потребную мощность и сравнить последнюю с мощностью электродвигателя выбранного станка путём расчёта коэффициента использования.

При установлении режимов резания учитывается характер обработки, тип и материал инструмента, его геометрические параметры, материал и состояние заготовки, тип оборудования и другие факторы. Расчёт режимов чаще всего ведётся по следующей схеме  т.е.устанавливается глубина резания (t) подача(S), определяется скорость резания (V) и сила резания (Р), по которой рассчитывается потребная мощность станка (N).

т.е.устанавливается глубина резания (t) подача(S), определяется скорость резания (V) и сила резания (Р), по которой рассчитывается потребная мощность станка (N).

Глубина резания при черновой обработке назначается по возможности максимальной (чаще всего равную всему припуску на обработку), а при чистовой - в зависимости от требований точности размеров и шероховатости обработанной поверхности.

Подача при черновой обработке выбирается максимально возможной, исходя из жёсткости и прочности системы: станок-приспособление-инструмент-деталь; мощности станка, прочности режущей части инструмента и других ограничивающих факторов. При чистовой обработке принимается во внимание требуемая степень точности и шероховатости обработанной поверхности.

Скорость и силы резания рассчитываются по эмпирическим формулам, устанавливаемым для каждого вида обработки. Значения коэффициентов и показателей степени, содержащихся в этих формулах даны в справочной литературе и приложении.

Фрезерование. Фрезерование является высокопроизводительным методом формообразования поверхностей деталей многолезвийным режущим инструментом - фрезой. Для этого метода характерно непрерывное главное вращательное движение инструмента и поступательное движение заготовки. Тип применяемой фрезы определяется конфигурацией обрабатываемой поверхности.

Глубина фрезерования t и ширина фрезерования В– величины связанные с размерами снимаемого слоя. Параметр t измеряется в направлении, перпендикулярном оси фрезы (за исключением торцового фрезерования). Ширина фрезерования измеряется перпендикулярно глубине.

Глубина резания при припуске на обработку до 5 мм, как правило, принимается равной последнему. В противном случае назначается несколько проходов. При чистовом фрезеровании, чаще всего t = 1…1,5 мм.

В данном случае глубина резания составляет t =4 мм.

Подача. При фрезеровании различаются подача на один зуб фрезы Sz, мм/зуб; подача на один оборот So=Sz zмм/об, z- число зубьев фрезы.

;

;

;

;

Скорость резания определяется по формуле:

;

;

Значения выбираем по таблице.

=30 м/мин;

=30 м/мин;

=1;

=1;

=30 м/мин;

=30 м/мин;

Частота вращения фрезы:

V=  ; n=

; n=  ;

;

где V=30 м/мин – скорость резания;

D=60 мм - диаметр фрезы;

n=  =151,57≈150 об/мин;

=151,57≈150 об/мин;

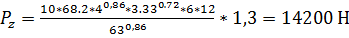

Сила резания. Главная составляющая силы резания при фрезеровании - окружная сила, Н:

где Кмр - поправочный коэффициент на качество обрабатываемого материала. Значения коэффициента Ср и показателей степени приведены в таблице.

=68.2; t=4 мм;

=68.2; t=4 мм;

х=0,86;  =1,3;

=1,3;

у=0,72; В=6мм;

u=0,1; D=63 мм;

q=0,86;

w=0;

;

;

Крутящий момент шпинделя:

;

;

=

=  - сила резания;

- сила резания;

D=63 мм - диаметр фрезы;

=4260 H*м;

=4260 H*м;

Эффективная мощность резания:

=14200

=14200  - сила резания;

- сила резания;

V=30 м/мин – скорость резания;

кВт=6960 Вт;

кВт=6960 Вт;