Технологическая операция как составная часть технологического процесса в свою очередь состоит из большого числа элементов (переходов, позиций и др.). Все эти элементы связаны между собой как логическими, так и физическими (пространственными, временными, материальными) связями. Цель нормирования– установление технически обоснованной нормы времени на операцию, анализ уменьшения времени на операцию и, соответственно, повышения эффективности производства.

Под техническим нормированием понимают установление нормы времени на выполнение определенной работы или нормы выработки в штуках в единицу времени. Величина затрат времени на изготовление той или иной продукции при надлежащем качестве ее является одним из основных критериев для оценки совершенства технологического процесса, планирования в цехе и на предприятии, расчета с производственными рабочими. В машиностроении норма времени обычно устанавливается на технологическую операцию.

Техническая норма времени – регламентированное время выполнения данной операции при определенных организационно – технических условиях и наиболее эффективном использовании всех средств производства.

Существует три метода нормирования:

1. Метод аналитического расчета норм времени с использованием нормативов. При этом методе технологическая операция разлагается на элементы; каждый из элементов подвергается анализу с целью исключения лишних непроизводственных действий, сокращение пути всех движений рук, ног и корпуса рабочего и т. д. Определяются элементы операции, перекрываемые другими элементами. Затем для неперекрываемых элементов производится расчет их длительности по формулам или точным нормативам. Данный метод применяется в массовом, крупносерийном и среднесерийном производстве.

2. Опытно – статистический метод нормирования. При этом методе норма времени устанавливается на всю операцию в целом, путем сравнения с типовыми нормами и фактической трудоемкостью выполнения в прошлом аналогичной работы. Для данного метода разработаны укрупненные нормы времени на типовые операции. Данный метод применяется в единичном и мелкосерийном производстве.

3. Метод определения норм времени на основе изучения затрат рабочего времени наблюдения (хронометраж, фотография рабочего дня). Данный метод производится непосредственно на рабочем месте и предназначен для изучения и обобщения передовых приемов труда, а также для разработки нормативов, используемых при первом методе.

Метод аналитического расчета технической нормы времени.

Штучное время – это время изготовления одного изделия на данной технологической операции. Норма штучного времени при техническом нормировании определяется по формуле

,

,

Тшт=0.49+16,2+0,6+1≈18.3 сек

где  - основное время на i-тый основной переход, мин;

- основное время на i-тый основной переход, мин;  – число перекрываемых основных переходов в операции, шт;

– число перекрываемых основных переходов в операции, шт;  - вспомогательное время на j-тый переход, мин;

- вспомогательное время на j-тый переход, мин;  – число неперекрываемых переходов в операции, на которые затрачивается вспомогательное время, шт;

– число неперекрываемых переходов в операции, на которые затрачивается вспомогательное время, шт;  – время облуживания рабочего места, мин;

– время облуживания рабочего места, мин;  – время на личные потребности рабочего, мин.

– время на личные потребности рабочего, мин.

Основное (машинное, технологическое) время  - это часть штучного времени, затрачиваемая на изменение или последующее управление состояния предмета, определяется по формуле(для точения):

- это часть штучного времени, затрачиваемая на изменение или последующее управление состояния предмета, определяется по формуле(для точения):

где  - длина обрабатываемой поверхности, с недобегом и перебегом, мм;

- длина обрабатываемой поверхности, с недобегом и перебегом, мм;  - частота вращения шпинделя, мин-1;

- частота вращения шпинделя, мин-1;  - подача инструмента, мм/об.

- подача инструмента, мм/об.

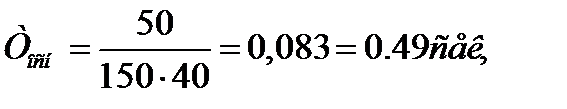

L=50 мм; n=150мм/об; S=40 мм/об;

Вспомогательное время  - часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предметов труда.

- часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предметов труда.

Твсп=19,8 сек;

Во вспомогательное время входит:

- время на установку и снятие заготовки в приспособлении;

- время управления станком (пуск, остановка, смена режимов обработки и т. п.);

- время на перемещения инструмента;

- время на приемы измерения детали.

Вспомогательное время может быть ручным, машинным или машинно–ручным.

Составляющие вспомогательного времени определяются по нормативам.

Сумма основного и вспомогательного времени на операцию называется оперативным временем:

.

.

Топ=0.49+16,69=17сек;

Время обслуживания рабочего места  – часть штучного времени, затрачиваемая исполнителем на поддержание средств технического оснащения в работоспособном состоянии и уход за ними и рабочим местом. Время обслуживания рабочего места подразделяется на время технического обслуживания

– часть штучного времени, затрачиваемая исполнителем на поддержание средств технического оснащения в работоспособном состоянии и уход за ними и рабочим местом. Время обслуживания рабочего места подразделяется на время технического обслуживания  и время организационного обслуживания

и время организационного обслуживания  .

.

Тобсл=3,5% Топ=3,5%*17=0,6 сек;

Время технического обслуживания рабочего места  . затрачивается рабочим на уход за рабочим местом в течение смены и включает:

. затрачивается рабочим на уход за рабочим местом в течение смены и включает:

- время на смену затупившегося инструмента;

- время на правку инструмента в процессе работы;

- время на удаление стружки в процессе работы.

Время технического обслуживания рабочего места определяется по специальным формулам; время организационного обслуживания рабочего места определяется по нормативам в процентах от оперативного времени.

В серийном производстве определяется суммарное время обслуживания рабочего места по нормативам в процентах от оперативного времени.

Время на личные потребности Тотд. – часть штучного времени, затрачиваемая человеком на личные потребности и, при утомительных работах, на дополнительный отдых. Оно определяется по нормативам в процентах от оперативного времени.

Тотд=4% Топ=4%*17=0.7 сек;

Тотд принимаем равной 1 сек.

Норма выработки – регламентированное количество изделий, которое должно быть обработано в заданную единицу времени. Например, норма выработки в час определяется по формуле

,

,

Nчас=  =196шт.

=196шт.

Конструкторский раздел.