В зависимости от принципа действия, различают три вида гидравлических рулевых машин:1. плунжерные;2. лопастные;3. с качающимися цилиндрами. Плунжерные рулевые машины по числу плунжеров (цилиндров) делятся на два вида:1. двухплунжерные (двухцилиндровые);2. четырехплунжерные (четырехцилиндровые).

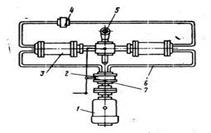

Рассмотрим поочередно эти два вида рулевых машин.Рулевой электропривод с 2-плунжерной гидравлической передачей (рис. 10.8) состоит из электродвигателя 1, насоса 2, гидравлических цилиндров 3.

Рис. 10.8. Устройство электрогидравлического 2-плунжерного рулевого привода:1 – электродвигатель насоса; 2 – насос; 3 – гидравлический цилиндр; 4 – клапан предохранительный перепускной; 5 – баллер руля; 6 – трубопровод; 7 – манипулятор насоса

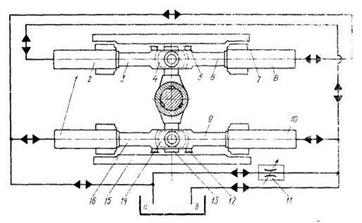

Принцип действия передачи с насосом переменной подачи состоит в следующем.При нейтральном положении манипулятора 7 насос работает вхолостую, не вызывая нагнетания рабочей жидкости ни в правую, ни в левую ветвь трубопровода 6. При этом баллер руля 5 остается неподвижным.Отклонение манипулятора в ту или иную сторону вызывает нагнетание рабочей жидкости в соответствующий гидравлический цилиндр 3 и отсасывание ее из противоположного цилиндра. Благодаря этому плунжеры цилиндров начнут перемещаться и поворачивать румпель 5 в заданную сторону.Движение плунжеров будет продолжаться до тех пор, пока манипулятор не возвратится в нейтральное положение, при котором давление в цилиндрах станет одинаковым.Во избежание чрезмерного повышения давления в рабочих цилиндрах в случае заклинивания рулевого привода устанавливают предохранительный перепускной клапан 4, автоматически открывающийся при давлении жидкости, превышающем рабочее на 10-15 %.Для больших моментов на баллере руля устанавливают проверенные на практике надежные 4-плунжерные приводы. Направление и угловую скорость баллера руля регулируют насосом переменной подачи или реверсированием и изменением частоты вращения электродвигателя при использовании насоса постоянной подачи.Принципиальная схема четырехплунжерной рулевой установки представлена на рис. 10.5.В румпельном отделении на фундаментах симметрично относительно баллера руля устанавливаются четыре цилиндра 1, 10 и 2, 8. Оси цилиндров параллельны.В цилиндрах перемещаются плунжеры 3, 6 и 9, 16, которые попарно связаны между собой специальной соединительной рамой.

Рис. 10.9. Принципиальная схема четырехплунжерной рулевой машины:I – подача и слив масла

Внутри рамы располагаются муфты 4, 14 с двумя цапфами и подшипниками на каждой, обеспечивающими свободное вращение вокруг вертикальных осей. В отверстие муфты с бронзовой втулкой входит цилиндрический хвостовик румпеля 13.Румпель закреплен на баллере руля тремя шпонками.При перемещении плунжеров в разные стороны происходит поворот баллера руля, сопровождающийся скольжением хвостовиков румпеля в муфтах, а также поворотом муфт в вертикальных цапфах.Боковые усилия, возникающие на румпеле при его выходе из диаметральной плоскости через ползуны 5, 12 соединительных рам, воспринимаются параллельными направляющими 7, 15, закрепленными жестко на фундаменте или цилиндрах. Благодаря этому предотвращается возможный изгиб плунжерной пары.Расположенные накрест цилиндры 1, 8, и 2, 10 попарно соединены трубопроводами, объединенными в две общие магистрали а и б.Для поворота руля, например, против часовой стрелки нужно по магистрали «а» подать масло под давлением в цилиндры 1,8, при этом в связи с изменением объема из цилиндров 2, 10 масло будет сливаться по трубопроводу «б»Плунжеры 9, 16 переместятся вправо, а плунжеры 3, 6 - влево.При изменении направления поворота баллера трубопровод «б» становится нагнетающим, а трубопровод «а» - сливным.Давление в цилиндрах определяется преодолеваемыми усилиями в плунжерах, которые зависят от момента на баллере руля. Для предотвращения утечки масла на выходе цилиндров устанавливаются специальные набивки — уплотнения, кожаные или из маслостойкой резины.При возникновении чрезмерных давлений (например, при ударах волны, попадании льдин на перо руля) через дроссель 11 происходит перепуск масла из одной полости в другую. Это поглощает энергетический всплеск внешней нагрузки и ослабляет динамические воздействия на детали привода.

Перемещение плунжеров на одно и то же расстояние определяет неодинаковый угол поворота баллера. Наибольший поворот на единицу длины хода плунжеров будет при расположении румпеля в диаметральной плоскости.При бортовых положениях, как следует из кинематики привода, угловой поворот баллера на единицу длины перемещения плунжеров будет минимальным.Поэтому передаточное число плунжерной гидравлической передачи представляется переменным.Система трубопроводов и клапанов четырехплунжерной рулевой установки позволяет при необходимости выводить из эксплуатации любую пару прессов, сохраняя, хотя и не полностью, работоспособность машины.На небольших судах при сравнительно малом моменте на баллере руля устанавивают двухплунжерные гидравлические рулевые машины. Для них характерно отсутствие резервирования в силовой части привода и наличие дополнительного изгибающего момента на голове баллера руля, который нагружает верхний опорный подшипник баллера и повышает потери в передаче.В отечественном судостроении наиболее широко используются именно плунжерные рулевые машины, обладающие высокой надежностью, экономичностью, особенно при высоком давлении в прессах, и способные преодолевать значительные нагрузочные моменты.Разработан типизированный ряд гидравлических рулевых машин для моментов на баллере от 6,3 до 2500 кН-м, который практически удовлетворяет возникающие потребности.

24.ПТЭ швартовных механизмов.

ТОЖЕ САМОЕ ЧТО И В 14

25.Роторно-поршневые насосы. Особенности конструкции. ПТЭ.

Роторно-поршневой насос — это роторный насос с вытеснителями в виде поршней или плунжеров. Роторно-поршневые насосы подразделяются на аксиально-поршневые, у которых возвратно-поступательное движение поршней параллельно оси вращения

У типовых роторно-поршневых насосов и гидромоторов соотношения вредного пространства С к полезному (рабочему) объему Ь составляет

В современных гидросистемах высоких давлений (150— 300 кГ/см) применяют преимущественно роторно-поршневые насосы и гидромоторы В роторно-поршневом насосе рабочие органы выполнены в виде поршней (плунжеров), а вытесняемые объемы замыкаются вытеснителями в цилиндрических полостях вращающего ротора (цилиндрового блока). Различают радиальный роторно-поршневой насос — с радиальным относительно оси вращения ротора расположением цилиндров и аксиальной роторно-поршневой насос— с аксиальным

Современные роторные поршневые насосы с плоской кинематикой средних мощностей, работающие при числах оборотов 1500 в минуту, имеют уровень шума до 90 дб, что соответствует уровню шума мощного вентилятора.

Аксиальные роторно-поршневые насосы — роторно-поступательным относятся шиберные (в основном пластинчатые) и роторно-поршневые насосы. Различия между ними заключается не только в форме вытеснителей (пластин и поршней) и характере движения жидкости в насосе, по п в способе ограничения (образования) рабочих камер. Если в пластинчатом насосе рабочие камеры ограничиваются двумя соседними вытеснителями (пластинами) и поверхностями ротора и статора, то в роторно-поршневых насосах они образованы внутри ротора и замыкаются вытеснителями. Роторно-поршневые насосы по расположению рабочих камер делятся на радиально- и аксиально-поршневые.

Правила эксплуатации рабочей жидкости.

Сроки замены рабочей жидкости определяются конструктивными особенностями гидропривода, стабильностью свойств рабочей жидкости и рабочим диапазоном температур.

Принято считать, что замену масла следует производить, в случае если его вязкость изменилась более чем на 20% от первоначальной при той же температуре. При этом следует учитывать следующие рекомендации˸ · минеральные масла высокой степени очистки (в обозначении марки присутствует - замена производится 1 раз в 2 года; минеральные масла меньшей степени очистки меняются 1 раз в 6 месяцев; · замена масла проводится независимо от срока эксплуатации, при его загрязнении механическими частицами, которые не бывают отфильтрованы, а содержание воды в рабочей жидкости составляет более 0,2%.

В роторных гидромашинах рабочие элементы, образующие рабочие камеры, совершают вращательное или вращательно-возвратно-поступательное движения. Роторные гидромашины имеют три базовых элемента˸ ротор, статор и замыкатель. Замыкатель – рабочий элемент, герметично соприкасающийся со статором и ротором и разделяющим приемную и отдающие камеры. Рабочая камера – пространство объёмной гидромашины, ограниченная рабочими поверхностями рабочих элементов, периодически изменяющая свой объём и попеременно сообщающееся с каналом всасывания и нагнетания. Гидромашины разделяют по возможности регулирования рабочего объёма на – регулируемые и нерегулируемые; по направлению потока – с постоянным и реверсивным потоком; по числу рабочих циклов, совершающих за один оборот вала – одно – двух и многократные; по конструкции рабочих элементов – на шестеренные, пластинчатые и поршневые. Роторные гидромашины, кроме машин с клапанным распределителем, в принципе могут работать в режиме как насосов, так и гидроматора, ᴛ.ᴇ. являются обратимыми. В общем случае различают 2 типа насосов˸ объёмные и лопастные (центробежные и осевые). Рабочим органом лопастной гидромашины является вращающееся рабочее колесо с лопастями. Энергия передается за счёт динамического взаимодействия лопастей колеса и обтекающей их жидкостью. За счёт центробежных сил жидкость или газ вытесняется их рабочих камер 5 в полость нагнетания, создавая разряжение, а значит всасывание рабочей жидкости в полость 1 за счёт скоростного напора. Объемные гидромашины (поршневые, шестеренные и т.д.) работают за счёт изменения объёма рабочих камер, периодически соединяющихся с всасывающим и нагнетающим патрубками. Рабочий цикл объёмного насоса состоит из трех базовых элементов˸1. Создание разряжения (вакуума) в рабочей камере за счёт увеличения ее объёма и как следствие всасывания жидкости.2. Замыкание рабочей камеры и перенос ее из зоны всасывания в зону нагнетания.3. Вытеснение рабочей жидкости из камеры за счёт уменьшения объёма рабочей камеры. В объёмном насосе напорная линия всегда должна быть герметично отделена от всасывающей, в отличие от лопастных насосов (динамических), в которых давление обеспечивается за счёт скоростного напора.

26. Грузоподъемные краны, устройство, область применения

В зависимости от назначения, конструкции и характера выполняемой работы грузоподъемные машины делятся на 3 основные группы:1) Простейшие машины: домкраты, тали и лебедки – используются в качестве вспомогательного оборудования на монтажных и др. видах работ.2) Подъемники – обеспечивают только вертикальное перемещение грузов.3) Краны – обеспечивают как вертикальное, так и горизонтальное перемещение груза в любом направлении в пределах, зависящих от параметров крана.

Переставными называются краны небольшой грузоподъемности, не имеющие механизма передвижения. Эти краны для перестановки на новое место разбирают на несколько частей, чтобы можно было перенести их в ручную или передвинуть на своих колесах. Применяют для отделочных, ремонтных, кровельных, санитарно – технических работ. Переставные краны специальной конструкции применяют для монтажа высоких мачт и фабричных труб.

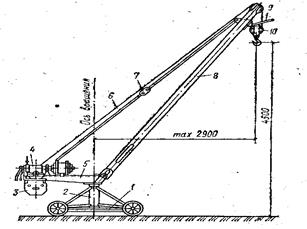

| Легкий переставной стреловой кран 1 - рама тележки; 2 - стакан; 3 - противовес; 4 - лебедка; 5 - поворотная платформа; 6 - канат; 7 - тяга; 8 - стрела; 9 - ограничитель; 10 - крюковая обойма |

Легкие переставные стреловые краны с трубчатой стрелой состоят из сварной рамы тележки, опирающейся на 4 –е металлических катка. В центре тележки размещен стакан, в котором вращается вертикальный шкворень с несущей платформой, на которой смонтирована реверсивная электролебедка, противовес, трубчатая стрела, которая удерживается тягой. Грузовой канат, огибая блок на стреле и блок крюковой обоймы, образует двухнитчатый полиспаст. Неподвижный конец каната крепиться к стреле. Поворот платформы вместе со стрелой и грузом осуществляется вручную. Для облегчения перестановки крана на новое место – поворотная платформа вместе со шкворнем вынимается из стакана тележки. Грузоподъемность – 0,5 и 10 т, вылет крюка 3-4 м, высота подъема крюка 4,5 -6 м. Легкий переставной кран с балочной стрелой применяют при выполнении отделочных, сантехнических и ремонтных работ в основном для подачи небольших по массе грузов, через оконные проемы внутрь здания. Кран устанавливают опорами на перекрытые здания так, чтобы балочная стрела через оконный проем наружу. Кран состоит из двутавровой балки, поддерживаемой двумя опорами. Грузовую тележку вручную передвигают на 4 –х роликах по нижним полкам балок. Лебедка с эл. двигателем установлена на задней стойке. Кран перемещают с этажа на этаж вручную в разобранном виде. Грузоподъемность 0,1…0,2 т. Стационарные мачтово – стреловые краны – большой грузоподъемности, применяют для монтажных работ в промышленном и гидротехническом строительстве, а так же при сборке мостов и путепроводов. В зависимости от способа закрепления мачты, краны разделяют на жестконогие, неполноповоротные и вантовые полноповоротные. Жестконогие мачтово – стреловые краны – состоят из мачты, которая удерживается двумя жесткими подкосами, установленными на раме под углом 90 градусов. Стрела крана шарнирно соединена с проушинами и удерживается в наклонном положении канатным полиспастом. Грузоподъемность – 5…40 т., вылет крюка до 70 м, высота подъема до 50 м. Вантовый мачтово – стреловый кран состоит из мачты, стрелы, канатных оттяжек (вант) и лебедок с канатными полиспастами. Мачта устанавливается на опорную раму и с помощью и с помощью шаровой пяты и оттяжек удерживается в вертикальном положении. Стрела крепится шарнирно у основания мачты и удерживается в наклонном положении стреловым полиспастом. Грузовая, стреловая и поворотная лебедки, а так же кабина машиниста расположены на спец. площадке, рядом с опорной рамой. Грузоподъемность - 25…60 т, вылет крюка до 30 м, угол поворота 360 градусов. Монтажную мачту в комплекте с лебедками применяют для подъема и монтажа тяжелого оборудования и конструкции. Комплект монтажного оборудования состоит из решетчатой мачты, системы винтовых оттяжек, полиспастов, тяговой лебедки и приборов управления. Мачта крепится к шаровой опоре, что позволяет устанавливать ее под углом 20…30 градусов. В верху мачта оканчивается оголовком с прикрепленному к нему вантами.

27.ПТЭ грузовых лебедок

Подготовка к работе 1. Внешний осмотр 2. Проверить уровень масла в картере и смазку резьбовых деталей тормоза 3. Проверяют работу лебедки на всех режимах без нагрузки 4. Органы управления устанавливают в соответствии с указательной табличкой на корпусе лебедки 5. Убедившись в нормальном состоянии и правильном положении каната на барабане, можно приступить к работе. Обслуживание во время работы. 1. Управление лебедкой осуществляется командоконтроллером 2. Следить за появлением ненормальных шумов, которые могут возникать из- за повреждения зубьев шестерен, износа подшипников. 3. Следить за нагревом корпуса и подшипников 4. Следить за протечками масла Остановка 1. Остановить лебедку 2. Выявленные неисправности устранить 3. Зачехлить лебедку

Место установки лебедок необходимо выбирать с соблюдением следующих требований:- лебедка должна находиться вне зоны выполнения работ по подъему и перемещению грузов;

- место установки лебедки должно обеспечивать обслуживающим её работникам хорошее наблюдение за поднимаемым грузом;

- должны обеспечиваться необходимое закрепление каната и правильное его направление. Канат, идущий к лебедке, не должен

пересекать дороги и проходы для людей. В случае, когда такое пересечение неизбежно, в местах прохода или проезда необходимо

установить ограждения с предупреждающими знаками безопасности"Осторожно! Небезпечна зона!" (" Осторожно! Опасная зона") и выставитьнаблюдающего.

При установке лебедки в помещении ее раму необходимо закрепить стальным канатом: или за колонну здания, или за железобетонный или металлический ригель перекрытия здания, или за кирпичную стену.

Диаметр и количество ветвей каната должны рассчитываться, исходя из грузоподьемности лебедки с коэффициентом запаса прочности не менее 6. Конец обвязывающего каната необходимо закреплять с помощью зажимов количество которых определяется при проектировании, но их должно быть не менее трех. Шаг расположения зажимов и длина свободного конца каната от последнего зажима должны составлять не менее шести диаметров каната. При установке лебедок на земле они должны закрепляться: или за якорь, или с упором и противовесом. Устойчивость лебедки необходимо проверять расчетом.Запрещается приваривать раму лебедки.

6.2.2. Лебедки, применяемые для подъёма и опускания передвижных

лесов и люлек, должны соответствовать требованиям ДНАОП 0.00-1.03-93

"Правила устройства и безопасной эксплуатации грузоподъемных кранов".

Они должны укрепляться на фундаменте или на раме лебедки должен быть крепко закрепленный к ней балласт - для обеспечения устойчивости лебедки при двойной рабочей нагрузке.

6.2.3. Запрещается, независимо от места установки лебедки – в здании или вне его, приваривать ручные рычажные лебедки к площадкам обслуживания оборудования, а также закреплять их к трубопроводам и ихподвескам.

6.2.4. Не допускается выполнять работы лебедками, при осмотре которых обнаружены дефекты. Должны изыматься из дальнейшей эксплуатации и заменяться исправными следующие детали лебедок: - чугунные барабаны - при наличии трещин или отбитых краев

реборд. В стальных барабанах допускается заваривать трещины и вставлять отбитые части реборд с соответствующей обработкой кромок трещин и места вставки этих частей; - шестерни - при отсутствии части зубьев (одного и более) или при наличии трещин в любом месте (заваривание трещин не допускается);- шестерни лебедок с ручным приводом - при износе зубьев более

20 % их первоначальной толщины и шестерни лебедок с электрическим приводом - при износе зубьев более допустимого. Запрещается наваривать и заваривать зубья;- деформированные корпуса ручных рычажных лебедок, неисправные

предохранительные детали, изношенные трущиеся детали тяговых механизмов (сжимы - желобчатые пазы и цапфы), а также деформированные фигурные вырезы серег и крюки;- подшипники - при наличии трещин или отбитых краёв, а также втулки подшипников - при наличии в них зазора более 0,6 мм – для лебедок с электрическим приводом, а также при износе более 2 %

первоначального диаметра - для лебедок с ручным приводом; - поломанные детали тормоза и детали тормоза лебедок с

электрическим приводом - при наличии в них разработанных отверстий, которые увеличивают "мертвый" ход более чем на 10 %. Размер"мертвого" хода должен проверяться при зажатых колодках;- валы и оси лебедок с электрическим приводом - при наличии в них„уработанных шпоночных канавок, раковин, наплывов, расслоений, трещина также при наличии зазора более 0,6 мм (после устранения задиров на шейках);- валы лебедок с ручным приводом - при износе шеек более 4 % первоначального диаметра, криволинейности - более 3 мм на 1 м длины;- храповики - при отсутствии зубьев или при наличии трещин;- собачки - при наличии выщербленных мест на их упорной части;- эластичные муфты - при наличии у них сломанных пальцев,

изношенного тормозного шкива и задиров на тормозной поверхности;- тормозные колодки - при наличии у них обкладок, изношенных

более чем на 0,5 их первоначальной толщины.

6.2.5. Перед вводом в эксплуатацию, после капитального ремонта ипериодически, через каждые 12 мес., лебедки должны проходить

техническое освидетельствование в соответствии с требованиями ДНАОП

0.00-1.03-93 "Правила устройства и безопасной эксплуатации

грузоподъемных кранов".

При проведении технического освидетельствования необходимо измерять сопротивление изоляции электрооборудования мегомметром на напряжение 1000 В, которое должно быть не менее 0,5 МОм, а также необходимо проверять надежность заземления корпусов.

Не допускается к дальнейшей эксплуатации и подлежит высушиванию электрооборудование лебедок, сопротивление изоляции которых менее0,5 МОм.

6.2.6. При техническом освидетельствовании испытание лебедок

должно проводиться на специальном испытательном стенде, а при его

отсутствии - на ровной специально оборудованной площадке, позволяющей

провернуть под нагрузкой барабан лебедки не менее чем на два

оборота.

При этом испытательная нагрузка лебедок должна соответствовать нагрузке, указанной в пункте 6.1.7 настоящих Правил.

6.2.7. Не подлежат динамическому испытанию, тяговые лебедки с ручным и электрическим приводами.

6.2.8. При проведении статического испытания лебедок с электрическим и ручным приводом канат должен быть на последнем слое

навивки. Для получения диаметра барабана, соответствующего последнему слою навивки, допускается обкладывать его деревянными брусками. Увеличенный диаметретр барабана должен быть: О + 100 мм - для лебедок с тремя слоями навивки и О + 200 мм - для лебедок с пятью слоями.

Для испытания лебедки на барабане должны быть оставлены не менее пяти витков закрепленного на нем каната; оставшийся канат необходимо размотать и пропустить через отводные блоки испытательной схемы.

Свободный конец каната следует закрепить к испытательному грузу. После этого груз необходимо поднять на высоту 100 мм и выдержать в таком положении в течение 10 мин.

Статическое испытание лебедок можно проводить также с помощью проверенного исправного динамометра, поддерживав в течение 10 мин соответствующую постоянную нагрузку. При испытании лебедки с ручным рычажным приводом её можно подвешивать к треноге или к какой-либо другой конструкции, выдерживающей двойную нагрузку лебедки.

Лебедка считается выдержавшей испытание, если оставленный подвешенным испытательный груз самопроизвольно не опускается. 6.2.9. Статическое испытание лебедок, предназначенных для подъёма людей, должно проводиться нагрузкой, в 1,5 раза превышающей их грузоподъемность.

6.2.10. Динамическое испытание лебедок заключается в повторных подъёмах и опусканиях испытательного груза на высоту не менее 1 м.Такое испытание необходимо проводить не менее 6 раз. Подъём груза необходимо осуществлять в первом положении контроллера.

При проведении испытаний поднимаемый груз останавливают и проверяют отсутствие самопроизвольного его опускания. Затем груз

поднимают из того положения, в котором он был остановлен (не опуская его на землю).

Тормозную систему лебедки проверяют остановкой груза на спуске. У лебедок с электрическим приводом груз опускают как с помощью электродвигателя, так и растормаживанием барабана при отключенном электродвигателе, проверяя при проведении этой операции надежность работы тормозов, отсутствие нагрева тормозных колодок выше 60 °С и всех подшипников выше 70 °С, отсутствие ненормального шума в работе зубчатых передач, подтёков и выбрасывания масла из подшипников, а также других дефектов.

6.2.11. При обнаружении дефектов при проведении испытаний лебедок испытание необходимо провести вновь после.устранения этих дефектов. Если при проведении испытаний не обнаружено неисправностей, лебедка считается выдержавшей испытания.

6.2.12. Работа с применением лебедок должна выполняться при

условии:

- надежного закрепления лебедок на рабочем месте;

- исправности тормозов;

- исправности электропривода;

- наличия ограждения привода;

- надежного закрепления, каната на барабане, и правильной его навивке (без появления петель, послабления каната и т. п.).

Управлять лебедкой вручную необходимо с применением рукавиц. Ремонтировать или подтягивать ослабленные соединения разрешается только после вывода лебедки из работы.

6.2.13. Металлические части лебедок необходимо заземлять "под болт" - для лебедок с электрическим приводом; для лебедок с ручным ПРИВОДОМ такое заземление всех металлических частей необходимо выполнять в случае проведения работ на воздушных линиях электропередачи, находящихся под напряжением. Запрещается приваривать заземление к раме лебедки.

6.2.14. Канат лебедки при правильной навивке должен ложиться на барабан ровными плотными рядами; расстояние между верхним слоем навитого каната и наружным диаметром реборды должно быть не менее двух диаметров каната. В нижнем положении грузозахватного органа лебедки на барабане должно оставаться не менее 1,5 витка каната, не считая витков, находящихся под зажимным устройством. Для уменьшения опрокидывающего момента, действующего на лебёдку, канат должен подходить к барабану снизу. Кроме того, положение набегающей на барабан ветви каната должно быть, по возможности, близко к горизонтальному положению и не более чем на 2° отклоняться от плоскости, перпендикулярной к оси барабана. Для этого, в случае необходимости, на подходах к лебедке канат должен пропускаться через один или несколько отводных блоков. Расстояние от оси барабана до оси

ближайшего к лебедке отводного блока должно составлять не менее 20 длин барабана.

6.2.15. При подъёме грузов одновременно двумя лебедками конструкции лебедок необходимо подбирать так, чтобы скорости наматывания канатов на барабаны были одинаковыми. Поднимать груз необходимо под наблюдением работника, ответственного за безопасное выполнение работ по перемещению грузов, и при наличии ППР.

6.2.16. Канаты в местах присоединения их к люльке и барабану лебедки необходимо прочно закрепить. Движение канатов при подъеме и опускании люлек должно быть свободным. Не допускается трение канатов о выступающие конструкции. Люльки с

которых работу не выполняют, необходимо опустить на землю.

6.2.17. Лебедки с ручным приводом должны быть оборудованы: или безопасными рукоятками, находящимися в зацеплении с приводным валом только при условии вращения их в сторону подъёма, или автоматически действующим грузоупорным тормозом, исключающим возможность самопроизвольного опускания груза. Лебедки, не оборудованные автоматически действующим тормозом или безопасной рукояткой, разрешается применять только в качестве тяговых, что должно указываться в паспорте лебедки.

Рукоятки лебедок с ручным приводом должны быть оборудованы свободно проворачивающимися втулками.

6.2.18. При выполнении работ с применением лебедок с ручным приводом количество обслуживающих лебедку работников необходимо определять, руководствуясь конкретными условиями работы и расчетным усилием, которое работник, выполняющий работу с применением лебедки, должен прикладывать к рукоятке. Усилие, прикладываемое к рукоятке одним работником, не должно превышать 120 Н (12 кгс); при кратковременной работе разрешается увеличивать усилие до 200 Н (20 кгс).

6.2.19. Не разрешается при выполнении работ с применением лебедок с ручным рычажным приводом:

- находиться в плоскости качания рычага и под поднимаемым грузом;

- применять рычаг, имеющий большую длину, чем предусмотрено техническими данными лебедки;

- переводить рычаг из одного крайнего положения в другое рывками.

При выполнении работ перемещаемый груз должен надежно закрепляться к крюку. Движение рукоятки обратного хода должно быть плавным, без рывков и заеданий; тяговый механизм и канат все время должны находиться на одной прямой.

6.2.20. Не разрешается выполнять работу с применением рычажных лебедок при проскальзывании каната в случае изменения направления движения рукоятки прямого хода, при свободном прохождении его в сжимах тягового механизма, а также при срезке предохранительных штифтов или фиксаторов.

6.2.21. Изменять ход с прямого на обратный при поднимании груза лебедками с электрическим приводом необходимо только после остановки лебедки, а при подходе груза к крайним положениям - после замедления хода.

При обнаружении дефектов в электроприводе (сильный нагрев электродвигателя, катушек электромагнита, резисторов, подшипников;

сильное искрение щеток электродвигателя или появление дыма, запаха гари; ощущение действия тока при соприкосновении с деталями лебедки и т. п.) необходимо немедленно прекратить работу и отключить электродвигатели лебедки от сети питания.

6.2.22. Лебедки, предназначенные для подъёма людей, должны иметь

конструкцию и схему управления в соответствии с требованиями ДНАОП 0.00-1.03-93 "Правила устройства и безопасной эксплуатации

грузоподъемных кранов".

6.2.23. При эксплуатации лебедок необходимо своевременно смазывать все трущиеся части, - чтобы предотвратить преждевременный

износ деталей лебедки.

6.2.24. Перед допуском к работе с применением лебедки необходимо проверить:

- наличие непросроченной даты технического освидетельствования лебедки;

- соответствие указанным в ППР: места установки, способа закрепления лебедки и размещения блоков;

- надежность закрепления каната к барабану лебедки, отсутствие косого натяжения и состояние каната, правильность расположения каната на блоках;

- исправность тормозов и электропривода;

- наличие ограждения привода.

Во время выполнения работы необходимо следить за исправностью лебедки, за правильным наматыванием каната лебедки на барабан, не допуская его соскальзывания на вал лебедки.

28.Технические характеристики судовых насосов: подача, напор, вакуумметрическая высота всасывания, мощность, КПД.

Работа любого насоса характеризуется несколькими параметрами. Основными из них являются: подача, напор, мощность, коэффициент полезного действия (к. п. д.) и частота вращения.

Подача. Различают объемную подачу, под которой понимают отношение объема подаваемой жидкой среды ко времени и массовую подачу насоса — отношение массы подаваемой жидкой среды ко времени.

В судовой практике объемная подача Q обычно выражается в кубических метрах в час или секунду. Массовая подача Qм связана с объемной соотношением: Qм= ρQ, где ρ - плотность жидкости.Плотность ρ для разных жидкостей различна и зависит от температуры. Для пресной воды при температуре до 30 °С ее принимают равной 1000 кг/м3. В практических расчетах для минеральных масел можно брать ρ = 900 кг/м3. У мазутов плотность обычно несколько выше, чем у масел, например у мазута марки 40 она при температуре 20 °С составляет 940 — 960 кг/м3. Плотность жидкости зависит также от давления; она возрастает с увеличением последнего. Однако при расчете судовых насосов этим пренебрегают.

Напор. В гидравлике — это высота, на которую способна подняться

жидкость под действием статического давления, разности высот и внешней кинетической энергии жидкости. Он определяется через удельную (отнесенную к единице веса) энергию жидкости, проходящей через насос, и выражается в метрах (Дж.м).

Напор H насоса состоит из статического Hст и динамического Hд напоров:

H = Hст + Hд

Статический напор

Hст = (ρн - ρв)/ρg + (zн - zв)

Динамический напор

Hд = (vн2 - vв2)/2g

Для насосов объемного типа в качестве основного параметра обычно указывают не напор H, а создаваемое ими полное давление р. Между давлением и напором существует зависимость p = ρgH.

Мощность и к.п.д. Энергия, подводимая к насосу от двигателя в единицу времени, представляет его мощность N. Часть этой энергии теряется в насосе в виде потерь. Другая часть энергии, получаемая насосом от двигателя в единицу времени, есть полезная мощность насоса (кВт), которая определяется из выражения

Nп = QρgH/103 = Qp/103.

Потери энергии в насосе характеризуются его к. п. д. η, представляющим собой отношение:

η = Nп/N.

Коэффициент полезного действия насоса можно представить в виде произведения трех к. п. д. — гидравлического, объемного и механического, т. е.

η = ηгηоηм.

Гидравлический к. п. д. — это отношение полезной мощности насоса к сумме полезной мощности и мощности, затраченной на преодоление гидравлических сопротивлений в насосе, т. е. он характеризует гидравлические потери в насосе.

Объемный к. п. д. характеризует объемные потери, обусловленные утечками жидкости внутри насоса.

Механический к.п.д. характеризует потери, затрачиваемые на преодоление механического трения в насосе.

Частота вращения. В качестве данного параметра принимается частота вращения n вала насоса в минуту (об/мин). Назначение или выбор частоты вращения зависит от ряда условий, таких, как тип насоса и его двигателя, ограничения по массе и габаритным размерам, требования в отношении экономичности и др.

29 Системы, аппараты кондиционирования воздуха на судах

ТО ЖЕ САМОЕ ЧТО И В ВОПРОСЕ 20

30.Центробежные сепараторы. Режимы работы. ПТЭ.