В швейной промышленности действует система норм и нормативов материальных ресурсов, представленных инструкциями по нормированию и рациональному использованию материалов и отходов производства. Обычно при разработке нормативно–технической документации, регламентирующей порядок рационального использования материалов, устанавливаются нормативы на отдельные составляющие отходов: межлекальные, маломерные остатки (мерный и весовой лоскут), по длине и ширине настилов за рамкой раскладки т. д. Однако материалы используются тем рациональнее, чем меньше суммарные отходы.

Анализ материалоемкости швейных изделий позволил установить, что для достижения эффективности результатов в снижении суммарных отходов недостаточно обеспечить выполнение предприятием действующих нормативов по использованию материалов, т. е. отдельных составляющих отходов. Соблюдение этих нормативов далеко не всегда означает, что рассмотрены и исчерпаны все возможности. Количество отходов существенно колеблется в зависимости от выбранного плана раскроя, и, кроме того, мероприятия, направленные на уменьшение одних отходов, зачастую вызывают увеличение других. В конечном итоге важна не структура отходов и величина их составляющих, а достижение максимального процента использования материалов.

Другой проблемой рационального использования материалов можно считать проблему качества текстильных материалов. Наличие текстильных пороков в материалах ведет к увеличению числа разрезаний кусков (для размещения дефектов в конце настила или на стыках полотен), увеличению количества маломерных остатков из–за вырезания брака, а также вызывает необходимость индивидуального раскроя полотен.

Затраты швейных предприятий на переработку тканей с тек–стильными пороками постоянно возрастают и в настоящее время со–ставляют на каждое изделие (платье женское и детское, сорочка мужская и детская, корсетные изделия) в среднем 0,4 % его оптовой цены. В сложившейся ситуации швейные предприятия идут на уменьшение числа комплектов лекал в раскладках, а, следовательно, и длины раскладок.

В сложившейся ситуации мы полагаем целесообразным внедрение на ОАО «8 Марта» АСУП Julivi.

Далее по тексту приведем описание рабочих мест. I. АРМ «Технологическая последовательность»

Основная программа технологического потока АСУП позволяет сформировать последовательность неделимых операций пошива изделия.

Последовательность может быть сформирована путем:

a) непосредственного ввода;

б) копирования операций из справочника;

в) копирования операций из введенной ранее последовательности.

Неделимые операции могут быть сгруппированы по узлам обработки, что позволяет набирать новую последовательность из готовых узлов. Каждая операция последовательности описывается с точки зрения специализации, применяемого оборудования и приспособлений, квалификации работника. Для каждой операции может быть указана норма времени и рассчитана стоимость. На печать выводятся текстовые документы согласно государственным стандартам и нормативам предприятия.

Программа «Техпоследовательность» может включать в себя модуль «Нормировщик» для расчета норм затрат времени на выполнение операций в производственном потоке.

Нормы времени на выполнение операции могут определяться в программе двумя путями: путем расчета по отраслевым нормативам; путем расчета по данным предприятия, введенным в окно расчета.

При расчете по данным из справочника предприятия нормировщик указывает коэффициент использования частоты вращения машины, времена на перехват, проверку качества и заправку бейки на 1 см шва, ручное время, время на пачку, коэффициент по уходу за оборудованием, а также коэффициент освоения. Время на выполнение операции рассчитывается на основании этих данных по специальной формуле.

При расчете по отраслевым нормативам норма времени включает в себя время основной, вспомогательной, подготовительно–заключительной работы, работы на проверку качества, обслуживания рабочего места, отдыха и личных надобностей.

В зависимости от вида работ необходимо указать:

– на машинно–ручных работах: наименование швов и строчек, их конфигурация, длина в сантиметрах, длина строчек без перехвата, способ выполнения шва или строчки, частота вращения главного вала машины на рабочем и холостом ходу, применяемые приспособления, вид полотна, число сложений, количество стежков в 1 см шва или строчки, размеры деталей и перечень всех приемов вспомогательной работы;

– на машинных (спецмашинных) работах: наименование оборудования, частота вращения главного вала машины, длина петли в сантиметрах, число стежков в 1 см, диаметр пуговицы, количество проколов иглы, размеры деталей и перечень всех приемов вспомогательной работы;

– на ручных работах: длина намечаемой или разрезаемой линии (для работ с мелом и ножницами), длины швов (для работ с утюгом), перечень всех приемов основной и вспомогательной работы;

– на утюжильных и прессовых работах: наименование оборудования, количество одновременно обрабатываемых изделий, режимы влажно–тепловой обработки, перечень приемов основной и вспомогательной работы.

Программа позволяет получить печатную форму: расчетно–аналитическую нормативную карту на неделимую операцию с указанием основного времени, времени на проверку качества и процента подготовительно–заключительных работ и перечня вспомогательных приемов на указанную неделимую операцию.

Программа позволяет защитить корректировку данных запросом пароля.

II. АРМ «Схема разделения труда»

Предназначается для составления схем разделения труда при поточной организации труда. Неделимые операции, составляющие технологическую последовательность, комплектуются в организационные операции для рабочих мест потока по следующим правилам:

a) последовательность неделимых операций должна быть вы–полнимой;

б) квалификация работника должна соответствовать набору опе–раций;

в) время организационной операции должно быть кратно такту потока;

На печать выводятся:

a) схема разделения труда;

б) сводная таблица технико–экономических показателей;

в) сводная таблица оборудования;

г) расчет коэффициента механизации.

III. АРМ «Техописание модели»

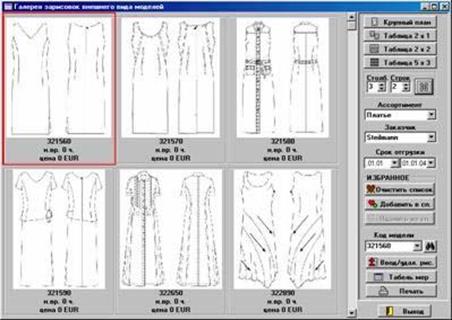

Предоставляет возможность описания фурнитуры моделей и раз–работки конфекционных ведомостей на заказы. Позволяет работать как с реальными моделями, созданными с помощью АРМ конструктора, так и с прототипами моделей, если техописание составляется раньше, чем реальные модели. Рисунки моделей могут быть представлены на экране и на печати в виде галереи рисунков (рис. 3.1).

Предоставляет возможность описания фурнитуры моделей и раз–работки конфекционных ведомостей на заказы. Позволяет работать как с реальными моделями, созданными с помощью АРМ конструктора, так и с прототипами моделей, если техописание составляется раньше, чем реальные модели. Рисунки моделей могут быть представлены на экране и на печати в виде галереи рисунков (рис. 3.1).

Рисунок 3.1 – Галерея рисунков

Предназначается для формирования документов технического описания модели:

а) общего описания модели, включая рисунок, текстовую часть нормативные документы;

б) таблицы измерений изделия в готовом виде;

в) ведомости фурнитуры на изделие.

Разработка конфекционных ведомостей заключается в привязке артикулов и цветов ткани и фурнитуры к материалам и фурнитуре модели, а также в нормировании расхода материалов и фурнитуры. На базе информации из конфекционных ведомостей производятся расчеты потребности в материалах и фурнитуре на отдельные заказы или на производственную программу предприятия.

Эта же информация может быть использована для формирования заявки на материалы и фурнитуру.

На печать выводятся:

a) документы технического описания модели;

б) конфекционные ведомости материалов и фурнитуры;

в) документы расчетов потребности в материалах и фурнитуре. IV. АРМ «Планирование заказа».

Предназначается для управления раскроем ткани в ходе выполнения заказа. Предполагает последовательное решение 2–х задач: планирования раскроя и, при необходимости, подготовки информации для модуля расчета кусков.

Планирование раскроя решает задачи управления раскладкой и подготовкой данных для расчета кусков. Основные функции:

Предварительный ввод информации о заказах с описанием поставок или планов на период (заказчик, номер машины, сроки отгрузки готовой продукции).

Ввод информации о сырье, поступившем для выполнения заказа, либо привязка к заказам информации об остатках полотна и фурнитуры на складах.

При отсутствии информации о моделях, проработанных в САПР – предварительный ввод информации о материалах, размерах/ростах предметов, входящих в модель.

Ввод размерно–цветовой шкалы заказа.

Формирование актов кроя как частей общей шкалы заказа.

Привязка материалов модели к артикулам, цветам, рисункам полотна.

Расчет комплектовок раскладок, необходимых для выполнения заказа и выдача задания на раскладку.

Предварительный анализ условий выполнения заказа с и–пользованием информации о длинах раскладок.

Вывод на печать документов предварительного расчета:

a) шкала заказа;

б) таблица раскладок;

в) таблица разбивки полотен по цветам;

г) таблица настилов; д) таблица расхода ткани;

е) справка по модели.

V. АРМ «Расчет кусков»

Расчет кусков решает задачу минимизации отходов при настилании ткани при условии предварительного промера ткани и использования паспортов кусков. Основные функции АРМ «Расчет кусков»:

Выбор кусков для расчета.

Расчет кусков, получение карт кроя согласно заданным актам кроя и печать документов по итогам расчета:

a) карта раскроя;

б) показатели использования ткани; в) итоги по цветам; г) итоги по изделиям;

д) итоги по артикулам–цветам; е) спецификация кусков;

ж) ведомость нерациональных остатков.

Пересчет шкалы актов кроя по результатам расчета.

VI. АРМ «Календарное планирование»

Предназначается для составления и оперативного изменения графиков загрузки предприятия. Для составления графиков позволяет использовать данные о движении кроя и о сдаче на склад готовой продукции, предоставляемые АРМ «Кладовая кроя» и АРМ «Склад готовой продукции», а также данные об остатках складов по ткани и фурнитуре. Основные функции АРМ «Календарное планирование»:

Ввод информации о заказах на сезон.

Формирование поставок или планов на период для АРМ «Планирование заказа».

Составление предварительного плана загрузки потоков на сезон с учетом специализации потоков.

Составление оперативно–диспетчерских планов на месяц с учетом незавершенного производства.

Выдача заданий на проработку заказов подготовительному производству с указанием потоков–исполнителей и количества изделий в актах кроя.

Обработка информации, поступающей из кладовой кроя и склада готовой продукции для слежения за движением кроя и сдачей продукции на склад.

Учет специализации потоков при выборе моделей в график.

Создание особых графиков рабочего времени для каждого потока.

На основе графиков загрузки швейных потоков печатаются следующие документы:

a) календарные графики выдачи расчетов, выдачи кроя, сдачи изделий на склад;

б) производственная программа предприятия; в) планы для раскройного и подготовительного цехов; г) производственная программа для САПР; д) графики выдачи расчетов и кроя.

VII. АРМ «Склад сырья»

Предназначается для покусочного учета ткани, необходимого для работы подготовительного производства. Основные функции АРМ «Склад сырья»:

Учет прихода сырья на склад (входной информацией для прихода является характеристика поставщиков, дата поставки, тип материала с его геометрическими и стоимостными характеристиками).

Учет расхода сырья (выдача необходимых документов: приказ на отпуск для раскройного цеха, сторонних организаций и своих сотрудников, с учетом существующих на момент подписания договора требований).

Учет остатков по складу.

Выдача оборотных ведомостей и товарных отчетов.

Выдача печатных форм для ПДО и других служб.

VIII. АРМ «Склад фурнитуры»

Предназначается для учета движения фурнитуры, контроля комплектации заказов, контроля выдачи фурнитуры в пошивочные цеха и на склад готовой продукции. Основные функции АРМ «Склад фурнитуры»:

Учет прихода фурнитуры на склад (входной информацией для прихода является характеристика поставщиков, дата поставки, тип, ассортимент фурнитуры с его геометрическими и стоимостными ха–рактеристиками.

Формирование прихода фурнитуры по потребности в фурни–туре на заказ (поставку).

Учет расхода фурнитуры (выдача необходимых документов: приказ на отпуск для пошивочного цеха, посторонних организаций и своих сотрудников, с учетом существующих на момент подписания договора требований).

Учет остатков по складу.

Выдача оборотных ведомостей и товарных отчетов.

Выдача печатных форм для ПДО и других служб.

IX. АРМ «Кладовая кроя»

Предназначается для учета кроя, снимаемого с настила, и выда–чи кроя в пошивочные потоки по маршрутным листам. Основные функции АРМ «Кладовая кроя»:

Учет прихода кроя в кладовую согласно картам кроя.

Учет расхода кроя по маршрутным листам и картам.

Выдача сальдовых ведомостей по моделям, по артикулам, по артикулам и цветам.

Выдача товарных отчетов и оборотных ведомостей за опреде–ленный период времени.

Выдача справок для ПДО и других служб.

X. АРМ «Склад готовой продукции»

Предназначается для учета сдачи продукции из швейных цехов по маршрутным листам и справкам о переделках брака. Основные функции:

Учет прихода готовой продукции на склад. Входной инфор–мацией для прихода на склад являются маршрутные листы, которые вводятся в автоматическом (по данным кладовой кроя) или ручном режиме.

Учет отгрузки готовой продукции (выдачу приказа на отпуск).

Учет остатков по складу.

Выдача оборотных ведомостей и товарного отчета.

Выдача форм для ПДО и других служб.

XI. АРМ «Учет труда сдельщиков»

Предназначается для учета выполнения технологических операций пошива каждым работником. Позволяет быстро и точно рассчитывать сдельную зарплату швей. Основные функции АРМ «Учет труда сдельщиков»:

Создание и печать карточек учета выполнения технологических операций на основе технологической последовательности обработки изделия.

Ввод информации из заполненных карточек учета.

Расчет итоговых ведомостей, индивидуальных данных о сдельном заработке и калькуляции по заработной плате.

XII. АРМ «Расчет себестоимости»

Предназначается для расчета себестоимости изделий по данным

материальных и трудовых затратах, получаемым в процессе расчета ткани и фурнитуры и в процессе нормирования технологической последовательности обработки изделия. Основные функции АРМ «Расчет себестоимости»:

Составление ценовых справочников материалов и фурнитуры.

Расчет себестоимости изделия на основе следующих данных:

a) затраты сырья, полученные из данных о раскладках и расчете кусков;

б) затраты фурнитуры, вспомогательных материалов, полученные из данных техописания модели;

в) цены на сырье, фурнитуру и вспомогательные материалы, полученные из данных складов сырья и фурнитуры;

г) затраты на оплату труда, полученные из данных нормирования;

д) прочие затраты, вводимые по усмотрению пользователя.

Таблица 3.1 – Стоимость приобретения АСУП Julivi

| Наименование | Цена, евро |

| АРМ «Технологическая последовательность» | |

| АРМ «Схема разделения труда» | |

| АРМ «Учет труда сдельщиков» | |

| АРМ «Техописание модели» | |

| АРМ «Галерея моделей» | |

| АРМ «Материалы заказа» | |

| АРМ «Планирование заказа» | |

| АРМ «Предварительная проработка заказа» | |

| АРМ «Складской учет» | |

| АРМ «Артикулы швейных изделий» | |

| Итого |

Стоимость данной программы, согласно прайс–листу, приведенному в табл. 3.1, составила 17 600 евро. Стоимость 1 евро на момент проведения расчетов (январь 2016 г.) составляла 23 500 бел. руб.

В таблице 3.2 представим дополнительные затраты на сопровождение комплекса.

Таблица 3.2 – Работы по запуску и сопровождению Комплекса

| Наименование | Описание | Стоимость, млн р. |

| Приобретение системы | АСУП Julivi | 413,6 |

| Обследование предприятия, разработка и согласование ТЗ на программное обеспечение, адаптированное к условиям Заказчика | Срок работ: 1–10 дней. 10 % от стоимости ПО | 19,219 |

| Обучение специалистов предприятия Заказчика | 10 % от стоимости ПО | 19,219 |

| Передача комплекса в опытную эксплуатацию. Корректировка программ по итогам опытной эксплуатации | 20 % от стоимости ПО | 38,438 |

| Итого | – | 490,476 |

Таким образом, общая сумма приобретения данной системы составит 490,476 млн р.

На основе фактических данных по отходам производства спрогнозируем рост отходов производства с помощью пакета прикладных программ Excel.

Рисунок 3.2 – Динамика роста отходов производства по годам реализации проекта, млн р.

Таким образом, в ходе построения прогнозного графика была установлена тенденция роста отходов производства, описываемая линейной формой зависимости вида.

Экстраполируя сложившуюся динамику объема отходов производства с помощью установленной тенденции, заключаем, что в первом году реализации проекта величина отходов производства с вероятностью 99,9 % составит 202,75 млн руб.

Оценку эффективности реализации рассматриваемого мероприятия проведем при помощи метода дисконтирования, рассчитав показатели ЧДД, срок окупаемости.

Чистая приведенная стоимость (NPV) определяется по формуле (3.1) с учетом ставки рефенансирования на 09.01.2015 25%:

где IC = 490,476 млн р. – начальные инвестиции;

Pk – годовой доход от инвестиции в k–м году (k = 1, 2, 3);

n = 3 – количество лет, в течение которых инвестиции будут генерировать доход;

r = 0,25 – норма дисконта.

Таблица 3.3 – Расчет экономического эффекта от мероприятия, млн р.

| Показатель | Годы | ||

| Приток денежных средств: | |||

| Снижение затрат, связанных с отходами производства | 202,750 | 202,750 | 202,750 |

| Полный приток денежных средств | 202,750 | 202,750 | 202,750 |

| Отток денежных средств: | |||

| Приобретение системы | 413,6 | ||

| Обследование предприятия, разработка и согласование ТЗ на программное обеспечение, адаптированное к условиям Заказчика | 19,219 | ||

| Обучение специалистов предприятия–Заказчика | 19,219 | ||

| Передача комплекса в опытную эксплуатацию, корректировка программ по итогам опытной эксплуатации | 38,438 | ||

| Полный отток денежных средств: | 490,476 | ||

| Сальдо потока (Приток–Отток) | –287,726 | 202,75 | 202,75 |

| То же, с нарастающим итогом | –287,726 | –84,98 | 117,77 |

| Коэффициент дисконтирования | 0,8 | 0,64 | 0,512 |

| Чистый дисконтированный доход, ЧДД | –230,181 | –54,38 | 60,3 |

Приток денежных средств будет складываться за счет экономии затрат на сокращении отходов производства.

Отток денежных средств складывается из приобретения и внедрения АСУП Julivi в сумме 490,479 млн руб. в 2015 г.

На рисунке 3.3 рассмотрим прогнозирование ЧДД.

ЧДД интегральный эффект от реализации проекта и определяется как величина, полученная дисконтированием (при постоянной ставке процента отдельно для каждого года) разницы между всеми годовыми оттоками и притоками реальных денег, накапливаемых в течение горизонта расчета проекта.

Рисунок 3.3 – Прогнозирование ЧДД, млн р.

В 2016 – 2017 гг. ЧДД будет иметь отрицательное значение в размере, в 2018 г. – 60,300 млн р..

Индекс прибыльности (PI) представляет собой отношение дисконтированных доходов к инвестиции и рассчитывается по формуле:

= 0,1239.

= 0,1239.

По полученному коэффициенту можно отметить, что средства инвестора возрастают на 0,124 руб. в расчете на 1 руб. инвестиций.

Срок окупаемости проекта 3 года.

Составим итоговую таблицу 3.4.

Таблица 3.4 – Итоговая таблица по мероприятию до и после

Внедрения

| Наименование | До внедрения | После внедрения |

| Затраты на производство, млн р. | 227442,2 | |

| Отходы производства, млн р. | 154,8 | – |

| Затраты на реализацию мероприятия, млн р. | 490,476 | |

| Чистый дисконтированный доход, | 60,3 | |

| Срок окупаемости, лет |

Внедрение данного мероприятия экономически оправдано и может реализовываться на ОАО «8 Марта».

Заключение

На основании материала, изложенного в курсовой работе на тему «Организация системы рабочих мест на предприятии и направления ее совершенствования» на примере ОАО 8 Марта, отметим, что:

– рабочее место представляет собой наименьшую целостную единицу производства, где взаимодействуют три основных элемента труда – предмет, средства и субъект труда;

– организация рабочего места – это результат проведения системы мероприятий по функционированию и пространственному размещению основных и вспомогательных средств труда для обеспечения оптимальных условий трудового процесса. Оснащение рабочего места включает все элементы, необходимые для решения работающим поставленных перед ними производственных задач. К ним относятся основные и вспомогательные средства труда и техническая документация;

– рабочее место – это пространство, оснащенное необходимыми техническими средствами (средствами отображения информации, органов управления, вспомогательным оборудованием), в котором осуществляется деятельность исполнителя или группы исполнителей;

– к основным элементам рабочего места относится: рабочая поверхность, рабочее сидение и пульты управления.

– под рабочей позой понимается наиболее частое и предпочтительное взаиморасположение кинематических звеньев тела при выполнении трудовых операций в пространстве рабочего места;

– рабочие движения являются компонентом деятельности оператора и носят конкретный предметно–целевой характер. В эргономике каждое рабочее движение рассматривается в виде трех форм: механическое, физиологическое и психическое.

Открытое акционерное общество «8 Марта» – одно из старейших и крупнейших предприятий легкой промышленности Республики Беларусь.

Предприятие оснащено высокопроизводительным оборудованием ведущих мировых фирм «ДЖУКИ» (Япония), «РИМОЛЬДИ» (Италия), «ПФАФФ» (Германия), «БРАЗЕР» (Япония), «САНТЕКС» (Швейцария), «БРЮКНЕР», «ТИСС», «МАЙЕР» (Германия), «ДЖУМБЕРКА» (Испания), «РЮМИ» (Италия), позволяющим производить высококачественные и современные изделия из хлопка, шерсти, синтетических нитей и их смесей.

Организация характеризуется не очень высоким уровнем эффективности работы на протяжении рассмотренных трех лет.

ОАО «8 Марта» в 2012 году характеризуется достаточно высоким уровнем эффективности работы – рентабельность реализованной продукции составила 12,7%. Однако в 2013–2014 годах наблюдается значительное снижение рентабельности– до 4,1% в 2014 г.

Среднесписочная численность работников снизилась в 2013 году по сравнению с 2012 годом произошло на 6,28%, в 2014 году по сравнению с 2013 годом снизилась на 5,7%. При этом производительность труда увеличилась в 2013 году по сравнению с 2012 годом на 2,7%, в 2014 году по сравнению с 2013 годом – на 18,2%.

Анализ показателей финансовой устойчивости организации за 2012–2014 годы показал, что финансовая устойчивость организации находится на низком уровне, недостаточно используется привлеченный заемный капитал, который позволил бы повысить доходность организации средств.

Проведен анализ рабочего места швеи. В общем уровень организации рабочего места можно оценить как соответствующий для предприятия данного типа.

Система мероприятий по обеспечению всем необходимым бесперебойного хода производственного процесса налажена на ОАО «8 Марта» в соответствии с принципами обслуживания рабочего места и является смешенной, т. е. обслуживание рабочего места осуществляется как из единого центра, так и самостоятельно рабочими.

В третьей главе предложены рекомендации по совершенствованию организации рабочих мест, в результате внедрения которых экономический эффект составит 60,300 млн р..