5.28. Разделка концов труб и деталей трубопроводов для различных способов сварки производится в соответствии с требованиями ГОСТ 16037-80.

В табл. 11-20 приведены основные виды швов сварных соединений стальных трубопроводов, а также форма, угол скоса, величины зазора b между кромками свариваемых деталей после прихватки, притупления кромок с, ширины e и усиления сварного шва g по указанному ГОСТ и на основании опыта работы монтажных организаций Минмонтажспецстроя СССР.

В этих таблицах приняты следующие обозначения способов сварки:

ЗП - дуговая сварка в защитном газе плавящимся электродом;

ЗН - дуговая сварка в защитном газе неплавящимся электродом;

Р - ручная дуговая сварка;

Ф - дуговая сварка под флюсом;

Г - газовая сварка.

5.29. Для угловых швов в табл. 16-19 приведен расчетный катет.

5.30. Подготовка под сварку стыковых соединений труб и деталей неодинаковой толщины при разнице, не превышающей значений, приведенных ниже, должна производиться так же, как деталей одинаковой толщины, при этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине (табл. 21).

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

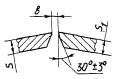

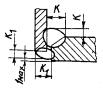

При разнице в толщине свариваемых труб и деталей свыше указанных значений на детали, имеющей большую толщину S 1, должен быть сделан скос до толщины тонкой детали S, как указано на черт. 1. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Таблица 11

| Условное обозначение сварного соединения | Конструктивные элементы и размеры, мм | Способ сварки | S = S 1, мм | b, мм | e, мм | g, мм | |||||

| Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | ||||||||||

| С2 |

|

| ЗП; Р | 0,5 | +0,5 | +2 | - | - | |||

| 4-5 | 1,5 | ||||||||||

| Ф | |||||||||||

| ЗН | 2-3 | +0,3 | - | - | ||||||

| Г | 1-1,6 | 0,5 | ±0,3 | +1 | 0,5 | +0,5 | ||||

| 2-3 | 1,0 | ±0,5 | +2 | ±0,5 |

Таблица 12

| Условное обозначение сварного соединения | Конструктивные элементы и размеры, мм | Способ сварки | S = S 1, мм | b, мм | c, мм | e, мм | g, мм | ||||||

| Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | ||||||||||||

| С17 |

|

| ЗП; ЗН; Р; Г | +0,5 | 0,5 | +0,5 | +2 | 1,5 | +1,5 -1 | ||||

| 1,5 | ±0,5 | ||||||||||||

| +3 | |||||||||||||

| зп; ЗН; Р | +1 | ||||||||||||

| +4 | +2 -1,5 | ||||||||||||

| +1,5 | 1,5 | +6 | |||||||||||

| Примечание. При способе сварки ЗН зазор b =0+0,5. |

Таблица 13

| Условное обозначение сварного соединения | Конструктивные элементы и размеры, мм | Способ сварки | S = S 1, мм | |

| подготовленных кромок свариваемых деталей | сварного шва | |||

| С 47 |

|

| ЗН | 5-6 |

| * Допускается увеличение до 2 мм. |

Таблица 14

| Условное обозначение сварного соединения | Конструктивные элементы и размеры, мм | Способ сварки | S = S 1, мм | e, мм | g, мм | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | |||

| С48 |

|

| ЗН | +3 | ±0,5 | |||

| ±1 | ||||||||

| +4 | ||||||||

Таблица 15

| Условное обозначение сварного соединения | Конструктивные элементы и размеры, мм | Способ сварки | S = S 1, мм | b, мм | e, мм | g, мм | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | |||

| С54 |

|

| ЗП; Р | 1,5 | +1,5 -0,5 | +2 | 1,5 | +1,5 -1 | ||

| +3 | ||||||||||

| +4 | ||||||||||

|

| +1 -0,5 | +2 -1 | |||||||

| +5 | ||||||||||

| +6 | ||||||||||

| +7 | ||||||||||

Таблица 16

| Условное обозначение сварного соединения | Конструктивные элементы и размеры, мм | Способ сварки | S, мм | b, мм, не более | К, мм | К1, мм | |

| подготовленных кромок свариваемых деталей | сварного шва | ||||||

| У5 |

|

| ЗП; Р | 2-15 | 0,5 (при ДН до 45 вкл.) 1,0 (при ДН свыше 45 до 194 вкл.) 1,5 (при ДН свыше 194) | S +1 | S (при S до 3 вкл.) 3 (при S свыше 3) |

| Примечание. В соответствии с ОСТ 36-123-85 фланцы, изготовленные по ГОСТ 12820-80 из углеродистой стали и стали марок 10Г2 и 09Г2С в трубопроводах III- IV категорий Дудо 250 мм, предназначенных для транспортирования неагрессивных веществ, допускается приваривать без выполнения сварного шва со стороны уплотнительной поверхности, если это не противоречит проектной документации. |

Таблица 17

| Условное обозначение сварного соединения | Конструктивные элементы и размеры, мм | Способ сварки | ДН, мм | b, мм, не более | f, мм | K, мм, не менее | К1, мм | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||||

| У7 |

|

| ЗП; Р | 14-25 | 0,5 | К-1 | S (при S до 3 вкл.) 3 (при S свыше 3) | |

| 32-57 | ||||||||

| 76-159 | ||||||||

| 1,5 | ||||||||

| 273-325 | ||||||||

| 377-530 |

Таблица 18

| Условное обозначение сварного соединения, тип соединения | Конструктивные элементы и размеры, мм | Способ сварки | S = S 1, мм | K, мм | g, мм | e, мм | |||||

| Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | Номинальное | Предельное отклонение | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | ||||||||||

У16

|

|

| ЗП; Р | +1 | 1,5 | +1 -0,5 | +2 | ||||

Таблица 19

| Условное обозначение сварного соединения, тип соединения | Конструктивные элементы и размеры, мм | Способ сварки | S 1, мм | b, мм, не более | K | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||

У17

|

|

| Г | 1-7 | 1,3 толщины более тонкой детали | |

| зп; зн; Р | 2-20 | |||||

| Примечание. Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы не более 0,5. |

Таблица 20

| Условное обозначение сварного соединения, тип соединения | Конструктивные элементы и размеры, мм | Способ сварки | S 1, мм | е, мм | g, мм (предельное отклонение +2) | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номинальное | Предельное отклонение | ||||

У19

|

|

| ЗП; ЗН; Р | +2 | |||

| +3 | |||||||

| +4 | |||||||

| +5 | |||||||

| +6 | |||||||

| Примечание. Размеры е и g в сечении А-А должны устанавливаться при проектировании, при этом размер е должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия, на величину до 3 мм, а размер а должен быть не менее минимальной толщины стенки свариваемых деталей. |

Таблица 21

| Толщина тонкой детали, мм | Разность толщин деталей, мм |

| До 3 | |

| Свыше 3 до 7 | |

| Свыше 7 до 10 | |

| Свыше 10 |

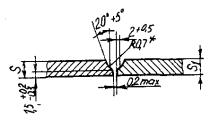

Черт. 1. Форма и размеры скоса кромок при различной толщине свариваемых деталей

Отбортовка труб

5.31. Отбортовка концов труб (черт. 2,а) из углеродистой стали для получения разъемных соединений трубопроводов со свободными фланцами должна осуществляться в холодном или горячем состоянии в штампах способом подкатки или осадки заготовок в торец или на концах труб с применением специализированных станков или прессов. Отбортовка методом осадки осуществляется в два перехода: вначале концы труб раздают коническим пуансоном с углом при вершине 90°, а затем их отбортовывают пуансоном с плоской поверхностью и калибрующей пробкой.

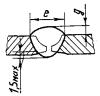

Черт. 2. Отбортовка концов труб (а) и отбортованный конец трубы (б)

При отбортовке на токарных или трубонарезных станках вращающаяся труба (патрубок) закрепляется на оправке в патроне станка, а пуансон-развальцовка - в резцедержателе суппорта.

Внутреннюю поверхность концов труб перед отбортовкой смазывают машинным маслом.

5.32. Нагрев концов труб (патрубков) из углеродистой стали при отбортовке осуществляют любым промышленным способом до температуры 1050°С в начальной стадии и 850°С в конечной.

5.33. При отбортовке выпуск конца трубы устанавливают в зависимости от диаметра и толщины стенки. Размеры отбортованного конца трубы и выпуска под отбортовку (в мм) приведены на черт. 2,б и в табл. 22.

5.34. Отбортовку ответвлений (штуцеров) в трубах вместо сварных тройниковых соединений врезкой производят при соотношении наружных диаметров ответвления и трубы не более 0,7; при этом толщина стенки штуцеров должна быть не менее 75% толщины стенки трубы, в которой отбортован штуцер.

5.35. Отбортовку ответвлений в трубах Ду от 65 до 500 мм со стенками толщиной до 12 мм для ответвлений Ду от 50 до 150 мм рекомендуется осуществлять с использованием механизированных устройств типа, показанного на черт. 3.

5.36. Технология отбортовки ответвлений в трубах из углеродистой стали включает в себя следующие операции:

вырезку в трубе сверлением, фрезерованием или кислородной резкой отверстия под отбортовку. Для получения равновысокого ответвления отверстие под отбортовку должно иметь овальную или эллипсную форму. Размеры отверстий в зависимости от диаметров ответвлений и труб, высоты ответвления и способа вырезки отверстия приведены на черт. 4 и в табл. 23;

нагрев участка трубы вокруг отверстия (площади круга диаметром, равным 1,5 диаметра ответвления) газовыми горелками до температуры 850-1050°С. Контроль температурных режимов следует осуществлять в соответствии с п. 5.63 настоящих ВСН;

нанесение смазки (смесь из графита, солидола и индустриального масла в процентном соотношении по массе соответственно 40, 40 и 20) на поверхность пуансона;

вытяжку ответвления с помощью пуансона и механическую обработку его торца;

Таблица 22

| Ду | ДН | S | Дотб . | R | L |

| 1,6 | 1,5 | ||||

| 2,5 | |||||

| 2,5 | |||||

| 3,5 | 3,5 | ||||

| 4,5 | |||||

Черт. 3. Установка для вытяжки ответвлений в трубах:

1 - станина; 2 - ползун; 3 - гидроцилиндр; 4 - быстроразъемный патрон; 5 - шток с пуансоном; 6 - стойка; 7 - гидростанция; 8 - труба; 9 - опора

Черт. 4. Форма отверстия (а) для ответвлений в трубах (б)

5.37. Отбортовка концов труб (или патрубков) из высоколегированной стали марок 00Х18Н10Т, 10Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х18Н12Т, 12Х18Н12Т и других для разъемных соединений трубопроводов и отбортовка ответвлений (штуцеров) в таких трубах должны производиться при нагреве до температуры 1050-1200°С а из среднелегированных сталей марок 15Х5М, 15Х5М-У 12Х1МФ - до 900-1150°С с последующей термообработкой по режимам, аналогичным при гибке труб (п. 5.5.5 настоящих ВСН).

Гибка труб

5.38. Гибка труб должна производиться в холодном или горячем состоянии. Способ гибки выбирается организацией-изготовителем трубопроводов, в том числе монтажной организацией.

5.39. Способ гибки в холодном состоянии по шаблону (гибочному диску) на двух опорах без наполнителя и с наполнителем (набивкой песком) следует использовать для труб Ду до 125 мм с применением гидравлических трубогибов с ручным приводом типов ТГС-60, ТГР-50 (для труб Ду до 50 мм) и с гидроприводом типа ТГС-127 (для труб Ду до 125 мм) и др.

Таблица 23

| Ответвление | Отверстие | ||||||||||||

| b для труб ДН, мм | |||||||||||||

| d н | S | h | a | ||||||||||

| 3,5 | 2 | 31 | 26 | 26 | 26 | 24 | 23 | 23 | 18 | 18 | 16 | 15 | |

| 3,5 | 14 | 45 | 39 | 37 | 36 | 35 | 34 | 3 | 29 | 24 | 23 | - | |

| 15 | 56 | 51 | 47 | 45 | 43 | 42 | 39 | 34 | 28 | - | - | ||

| 16 | 20 | 52 | 53 | 49 | 42 | 45 | 41 | 38 | - | - | - | ||

| 16 | 95 | 28 | 24 | 22 | 66 | 60 | 58 | - | - | - | - | ||

| 4,5 | 20 | 110 | 82 | 26 | 24 | 23 | 67 | - | - | - | - | - | |

| 22 | 152 | 103 | 101 | 101 | 92 | - | - | - | - | - | - | ||

| Примечания. 1. В числителе указаны размеры отверстий, вырезаемых фрезерованием, а в знаменателе - кислородной резкой с зачисткой и соответственно им высота ответвления h. 2. Высота ответвления после механической обработки должна быть не менее h = R + S /2. |

5.40. Способ гибки труб в холодном состоянии обкаткой роликом без наполнителя следует использовать для труб Ду до 32 мм с применением трубогибов с ручным приводом типа СТВ и с электроприводом типа СТД-439 и др.

5.41. Способ гибки в холодном состоянии вращающимся гибочным диском с внутренним дорном (оправкой) и без дорна следует использовать для труб Ду от 32 до 150 мм с применением трубогибочных станков, выпускаемых Минстанкопромом и другими ведомствами.

5.42. Способ гибки с нагревом токами высокой частоты (ТВЧ) следует применять для труб Ду до 300 мм с применением трубогибочных станков с нажимным отклоняющим роликом типа ТГУ-325.

5.43. Способ гибки по шаблонам с наполнителем (набивкой песком) в холодном состоянии, а также с нагревом в печах или горнах следует применять в исключительных случаях только для труб из углеродистой стали при отсутствии трубогибочного оборудования. Для труб из легированной и высоколегированной сталей такой способ горячей гибки с нагревом в печах или горнах не рекомендуется.

5.44. Независимо от способа гибки радиус изгиба следует принимать 2ДН и более, при этом утонение стенки трубы на гнутом участке не нормируется.

При радиусе изгиба менее 2ДН допустимое утонение стенки должно устанавливаться в проектной документации.

5.45. Овальность на гнутом участке должна быть не более 8%. При Ру до 4 МПа допускается большее значение овальности, устанавливаемое в проектной документации.

Овальность следует определять по формуле

,

,

где ДНмакс и ДНмин - соответственно наибольший и наименьший наружные диаметры труб в месте изгиба, измеренные в одном сечении.

5.46. Отклонение взаимного расположения прямых участков гнутой трубы должно быть не более 1 мм на каждые 150 мм длины.

5.47. Высота волн на гнутых участках должна быть не более номинальной толщины стенки трубы, но не более 10 мм.

Расстояние между вершинами соседних волн должно быть не менее трех толщин стенки труб.

5.48. Гибку труб из углеродистой стали марок Ст2, Ст3, 10 и 20 можно выполнять различными способами в холодном и горячем состояниях (в том числе с нагревом ТВЧ) без последующей термической обработки, за исключением случаев, специально оговоренных в проекте.

5.49. Гибку труб со стенками толщиной до 20 мм из сталей марок 10Г2 и 17ГС можно выполнять в холодном состоянии без последующей термической обработки, за исключением случаев, специально оговоренных в проекте.

5.50. Гибку труб из высоколегированной стали аустенитного класса (марок 12Х18Н10Т, 10Х17Н13М2Т, 08Х17Н16М3Т, 10Х23Н18) следует производить преимущественно на станках с нагревом ТВЧ и охлаждением труб за индуктором водой без последующей термической обработки. Гибка труб при этом совмещается с термической обработкой - аустенизацией.

5.51. Гибку труб из легированной стали мартенситного класса (марок 15Х5, 15Х5М, 15Х5ВФ, 12Х5МА, 12Х8ВФ), а также труб из легированной стали перлитного класса (марок 15ХМ, 30ХМА и др.) следует производить преимущественно на станках с нагревом ТВЧ с их последующей термической обработкой.

5.52. Гибку труб из легированной стали марок, не предусмотренных настоящими ВСН, следует производить только после их предварительной экспериментальной гибки и отработки режимов нагрева с контролем свойств и структуры металла согнутых труб. Эти свойства не должны уступать требованиям к исходному металлу трубы до гибки.

5.53. При гибке прямошовных электросварных и водогазопроводных труб продольные швы следует располагать в зоне наименьших деформаций (на боковых поверхностях изгиба).

5.54. Термическая обработка труб из углеродистой и легированной сталей перед их гибкой любыми способами не производится, за исключением случаев, специально оговоренных в проекте.

5.55. Термическая обработка труб после гибки выполняется в соответствии с рекомендуемыми режимами (табл. 24).

В случае необходимости (по условиям производства или монтажа) допускается производить термообработку гнутых труб после их сборки и сварки с деталями трубопроводов или в виде готовых узлов.

Термическая обработка производится в электропечах, в пламенных печах либо индукционным нагревом с применением специальных индукторов.

5.56. Согнутые трубы после гибки и термической обработки подвергаются следующему контролю:

проверяется качество гибов путем осмотра наружной поверхности труб;

проверяются габаритные размеры, угол изгиба, длина прямых участков, овальность труб в месте изгиба;

проверяется тщательность очистки внутренней поверхности труб от песка в случае гибки с наполнителем.

При необходимости должны быть определены механические свойства по ГОСТ 1497-84; твердость металла труб (любым способом); склонность к межкристаллитной коррозии по ГОСТ 6032-84 (для труб из высоколегированных сталей).

Вырезка образцов для контрольных испытаний производится в растянутых и сжатых зонах гнутых труб.

Таблица 24

| Марка стали | Вид термической обработки | Температура нагрева, °С | Скорость, нагрева, °С/ч | Время выдержки при данной температуре, ч | Среда охлаждения | Скорость охлаждения, °С/ч | Условия применения термообработки |

| 12Х18Н10Т, 10Х17Н13М2Т (аустенитного класса) | Стабилизирующий отжиг | 850-900 | 2-2,5 | Воздух | Произвольная | Применяется только после холодной гибки при специальном указании в проекте | |

| Аустенизация | 1050-1100 | 15-20 (мин) | Воздух или вода | Произвольная | Возможно быстрая посадка в печь с температурой 800 °С | ||

| 15Х5ВФ, 15Х5, 15Х5М, 12Х5МА, 12Х8ВФ (мартенситного класса) | Отжиг | 850-870 | Вместе с печью до температуры 600 °С, далее - при открытой дверце печи | 15-20 | Применяется после любого способа гибки | ||

| Изотермический отжиг | 850-860 | 30-40 | 0,5 | Вместе с печью до температуры 730 °С, далее - при открытой дверце печи | 60-70 | Загрузка в печь с температурой 700 °С | |

| 30ХМА, 15ХМ, 12Х1М1Ф (перлитного класса) | Нормализация | 850-900 | Воздух, укрыть изделия во время охлаждения изоляционным материалом | 200-250 | Применяется после любого способа гибки. Посадка в печь с температурой 700 °С | ||

| Отпуск | 650-680 | 300-400 | 2-3 | Воздух | Возможно медленная | ||

| Ст2, Ст3, 10, 20 и 10Г2 | Отпуск | 650-680 | Произвольная | Воздух | Произвольная | Применяется только после холодной гибки при специальном указании в проекте |

5.57. Трубы, предназначенные для холодной гибки, продувают сжатым воздухом и протирают снаружи, при применении внутренних дорнов внутреннюю поверхность труб дополнительно смазывают машинным маслом марок А, С, СУ (ГОСТ 20799-75), мыльной эмульсией или смазочным веществом.

5.58. При холодной гибке труб оснастка должна подбираться и изготовляться в строгой зависимости от размера трубы и радиусов изгиба с учетом следующих рекомендаций:

выбор формы и размеров дорнов (черт. 5 и табл. 25), а также определение возможности гибки без них производятся в зависимости от величины радиуса изгиба R, наружного диаметра трубы D н и толщины стенки трубы S по графику, приведенному на черт. 6;

дорн шарообразной формы должен устанавливаться с опережением в зависимости от радиуса изгиба (табл. 26);

Черт. 5. Стальные дорны:

а - ложкообразный; б - шарообразный

Таблица 25

| Диаметр трубы, мм | Диаметр дорна d k меньше, номинального внутреннего диаметра трубы на, мм | Длина цилиндрической части дорна l, мм |

| До 50 | 0,5-1 | |

| 50-100 | 1-1,5 | 4о |

| 100-200 | 1,5-2 |

Черт. 6. Определение формы внутреннего дорна:

1 - граница возможности гибки труб без дорна; 2 - то же с применением шарообразного дорна; 3 - то же с применение ложкообразного дорна

размер ручья гибочного диска должен быть равен номинальному размеру трубы или больше его на величину плюсового допуска на наружный диаметр трубы; при этом глубина ручья диска должна быть равна 0,58 наружного диаметра (черт. 7);

Таблица 26

| Радиус изгиба трубы | 2 D н | 2,5 D н | 2,75 D н | 3 D н | 3,5 D н | 4 D н |

| Величина опережения установки дорна | 0,25 D в | 0,28 D в | 0,31 D в | 0,33 D в | 0,38 D в | 0,41 D в |

ползуны должны иметь ручьи, ширина которых на 0,6-1 мм больше наружного диаметра трубы;

зазор между ползуном и гибочным диском при зажатии трубы перед гибкой устанавливается не менее 1,5-2 мм (см. черт. 7);

при гибке тонкостенных труб в холодном состоянии без дорнов во избежание образования гофров и овальности трубу следует наполнять чистым кварцевым или речным песком (ГОСТ 2138-84) любой марки;

при гибке труб, особенно малых диаметров (Ду до 40 мм), без дорна и наполнителя в результате упругой деформации имеет место пружинение. Угол пружинения при изгибах с углом 90° составляет 3-5° и уточняется опытным путем для каждой партии труб. Для получения требуемого угла изгиба необходимо его увеличить при гибке на угол, равный величине пружинения.

5.59. Радиус изгиба труб должен приниматься в соответствии с проектом, нормалями или техническими условиями на изготовление гнутых деталей трубопроводов, при этом в целях сокращения количества сменной оснастки (особенно для гибки труб в холодном состоянии) радиус изгиба труб данного наружного диаметра дожжен приниматься исходя из наличия сменных гибочных шаблонов (дисков).

5.60. При гибке труб на станках с нагревом ТВЧ подбор и изготовление сменной оснастки следует производить с учетом следующих рекомендаций:

нагрев труб каждого типоразмера производится в кольцевых индукторах соответствующих размеров. Рекомендуется применять индукторы с двумя камерами для подачи охлаждающей воды, из которых одна служит спрейером для подачи воды на охлаждение трубы (черт. 8 и табл. 27);

Черт. 7. Зазор между ползуном и гибочным диском:

1 - гибочный диск; 2 - ползун

Черт. 8. Двухкамерный индуктор

Таблица 27

| ДН трубы, мм | Толщина стенки, мм | Размеры индуктора | |||

| d, мм | а, мм | b, мм | В, мм | ||

конструкция индуктора должна обеспечивать зону нагрева шириной 1,5-2,5 S и охлаждение трубы на выходе из зоны нагрева от 400 до 200°С;

профили ручьев направляющего и нажимного роликов для гибки труб с толщиной стенки менее 4 мм должны соответствовать наружному диаметру изгибаемых труб с учетом их плюсового допуска во избежание образования вмятин на наружной поверхности труб.

Профиль ручья для гибки труб с толщиной стенки более 4 мм может быть круглым или призматическим. При круглом профиле диаметр ручья должен быть на 4-6 мм больше наружного диаметра трубы. При призматическом профиле ручья угол призмы принимается в пределах 15-20°.

Черт. 9. Схема подготовки станка к работе

5.61. При гибке труб с нагревом ТВЧ на станках с нажимным отклоняющим роликом необходимо руководствоваться следующим (черт. 9):

индуктор 1 должен подбираться и устанавливаться в соответствии с наружным диаметром изгибаемых труб. Относительно трубы он устанавливается: при гибке по радиусу от 1,5 до 2ДН - эксцентрично на 2-3 мм в сторону внутренней части изгиба, а при гибке по радиусу от 2,5 до 3ДН - концентрично;

ширина нагреваемого участка для данной трубы определяется конструкцией индуктора и режимом охлаждения и должна быть равной толщине стенки трубы. Для тонкостенных труб  допускается ширина нагретой зоны (1,5-2) S;

допускается ширина нагретой зоны (1,5-2) S;

расстояние l между индуктором 1 и осью нажимного ролика 2 устанавливается в зависимости от радиуса изгиба и диаметра трубы по формуле

,

,

где R - заданный радиус изгиба трубы, мм;

D н - наружный диаметр трубы, мм;

r - радиус нажимного ролика, мм;

b - угол изгиба при максимально необходимом смещении нажимного ролика, град; sin b £ 0,707, так как угол b не должен превышать 45°;

стойка II радиусоугломера устанавливается на расстоянии от оси трубы, равном заданному радиусу изгиба. Хомут 3 закрепляется на свободном конце трубы. Втулка 6 закрепляется зажимным винтом на штанге 7 в таком месте, чтобы конец стрелки 8 оказался против индекса 9 на плате 10. Стрелка 4 угломера устанавливается на нулевом делении транспортира 5. Радиус и угол изгиба труб контролируются по показаниям радиусоугломера, а при его отсутствии - шаблоном;

скорость продольной подачи трубы, от которой зависит производительность станка, определяется скоростью ее нагрева и охлаждения;

температура нагрева трубы (табл. 28) при гибко контролируется с помощью оптических пирометров ОШир-017, ОШир-09 по ГОСТ 6616-74, а также по электрическим параметрам генератора:

мощности, напряжению и силе тока;

скорость поперечной подачи нажимного ролика принимается равной 0,7-1 скорости продольной подачи и регулируется в процессе гибки по показаниям радиусоугломера;

Таблица 28

| Марка стали | Температура нагрева, °С | ||

| Начало процесса | Окончание процесса | ||

| не более | не менее | не менее | |

| Ст3оп, 10 20, 10Г2, 09Г2С | |||

| 18Х3М3, 15ХМ, 18ХГ | |||

| 12Х1МФ, 30ХМА 15Х5, 15Х5М, 15Х5ВФ | |||

| 08Х18Н10Т, 12Х18Н10Т | |||

| 10Х17Н13М2Т, 08Х17Н16М3Т |

ограничитель хода нажимного ролика устанавливается на расстоянии l 1 (мм), определяемом по формуле

.

.

5.62. При работе на установке с нагревом ТВЧ должны соблюдаться следующие требования:

установка обслуживается не менее чем двумя рабочими-гибщиками - оператором и электриком. Замена оператора и электрика необученными рабочими запрещается;

в помещении высокочастотной установки вход посторонним лицам должен быть запрещен;

двери шкафов электропитания должны быть заперты, открывать их можно только при снятии напряжения на шинах;

все токоведущие детали на трансформаторах, шинах, дросселях должны быть недоступны для случайного прикосновения;

в случае необходимости регулировки емкостей конденсаторов напряжение должно быть снято. Перед прикосновением к токоведущим частям необходимо разрядить конденсаторы путем заземления каждого элемента конденсатора на общий контур заземления;

регулировка работы нагревательной станции должна производиться квалифицированными электриками только с разрешения главного механика или главного энергетика предприятия и в соответствии с инструкцией завода-изготовителя.

5.63. Гибку труб в горячем состоянии с набивкой песком следует производить с учетом следующего:

в качестве наполнителя используется кварцевый или чистый речной песок (ГОСТ 2138-84). Перед использованием для набивки песок необходимо просушить и просеять. Сушку песка производят при температуре 150-500°С на стальном поддоне, установленном на горне или в печи, периодически перемешивая. Время сушки зависит от исходной влажности песка. Просеивают песок с помощью сита или грохота через сетку № 2,5 (ГОСТ 6613-86) с ячейками размерами 2,5х2,5 мм;

для удержания песка в концах трубы устанавливают деревянные пробки из сухой древесины любой породы или металлические заглушки (съемные или приварные). Размеры конусных деревянных пробок в зависимости от внутреннего диаметра труб принимают: начальный диаметр 0,85 d в и конечный 1,2 d в, длину пробки 1,5 d в;

набивку песком труб небольших диаметров (до 60 мм) производят вручную обстукиванием металлическим молотком. Трубы больших диаметров обстукивают пневматическим вибратором или молотком. Плотность набивки контролируется прекращением усадки песка в трубе;

нагрев изгибаемых участков труб после набивки песком производят в горнах или специальных электропечах. Нагреву подлежат только изгибаемые участки трубы.

Нагрев труб наружным диаметром до 80 мм допускается выполнять с помощью ацетилено-кислородных горелок. Температурные режимы горячей гибки труб из сталей марок Ст2, Ст3, 10 и 20 должны быть в пределах 1050 (начало гибки) - 750°С (окончание гибки).

Текущий контроль температурных режимов осуществляю