Материальный поток - материальная продукция (грузы, детали, ТМЦ), рассматриваемая в процессе приложения к ней различных логистических операций и отнесенная к временному интервалу. Когда поток отнесен к моменту времени, он переходит в запас, форму движения материального потока при нулевой скорости его перемещения в пространстве. Они образуются в логистических системах (звеньях, цепях) вследствие несинхронности входного и выходного потоков или неравенства их интенсивностей [2, С. 46]. Управление запасами осуществляется путем воздействия на определенные параметры потоков и запасов в логистических системах. Выделяют 3 группы параметров:

Параметры спроса (интенсивность потребления (расхода) за период, функция спроса (потребления) за период и др.)

Параметры заказов и поставок (размер заказа, точка заказа, интервал поставки, размер партии поставки и др.)

Параметры уровня запасов [3, С. 236].

Выходной поток (производственный спрос, спрос в торговле) является, как правило, заданным. Поэтому, строго говоря, объектом управления в теории запасов являются параметры входного потока (его интенсивность - размер заказа и интервал между поставками). Уровень запаса служит лишь в качестве контролируемого параметра.

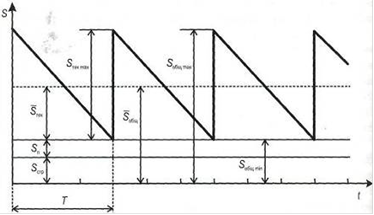

Различают следующие уровни общего запаса:

1. Максимальный уровень = максимальный уровень текущего запаса + страховой и подготовительный запасы

2. Минимальный уровень = страховой и подготовительный запасы

3. Средний уровень = средний уровень текущего запаса + страховой и подготовительный запасы.

Рис. 1.3 Графическая интерпретация параметров уровней запаса и его частей

Регулировать уровень запаса можно 3 основными способами:

Изменение размера заказа (партии поставки)

Изменением периода заказа (интервал поставок)

Одновременным изменением размера заказа и интервала между поставками.

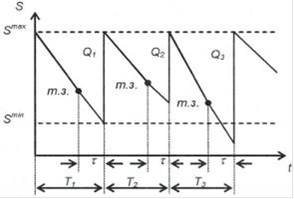

В зависимости от использования одного из этих подходов выделяют 3 принципиальные системы регулирования. Периодический метод (система регулирования с фиксированной периодичностью заказа). В рамках данного метода через равные промежутки времени производится контроль уровня запаса и формируется заказ. Несмотря на простоту периодичного метода, он имеет недостаток. Условием его использования является более или менее равномерное потребление запаса, или относительно постоянный период выполнения заказа.

Рис. 1.4 Изменение уровня запаса при периодическом методе регулирования

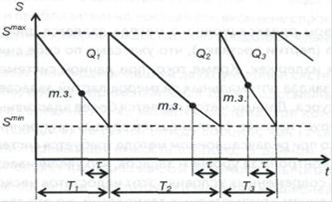

Релаксационный метод (система регулирования запасов с фиксированным размером заказа). Сущность метода заключается в постоянном контроле за уровнем запаса и его краткосрочном прогнозировании с целью определения момента выдачи заказа. Достоинства системы: фиксированный размер партии поставки, адаптивность к изменениям внешней среды и внутренних параметров логистической системы.

Рис. 1.5 Изменение уровня запаса при релаксационном методе регулирования

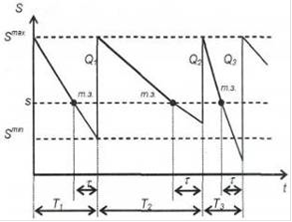

Двухуровневая система регулирования запасов (система «минимум-максимум»). Более распространенной модификацией метода, применяемой за рубежом, является система с 2 фиксированными уровнями запасов без постоянной периодичности заказа и с его плавающим объемом (рис. 1.6).

Рис. 1.6 Изменение величины запаса при двухуровневом методе регулирования

Сущность стратегии заключается в определении 2 уровней запаса: максимально допустимого (S) и уровня, определяющего точку заказа (s). Главное достоинство системы - более высокая адаптивность к изменяющимся условиям.

Рассмотренные системы регулирования предполагают относительную неизменность условий протекания логистических процессов, не учитывают затраты на запасы, специфику конкретной производственно-коммерческой структуры. Они являются лишь частью системы управления запасами. Для ее организации необходимо задать нормативные параметры, которые могут быть определены путем экономико-математического моделирования логистических процессов.

Разработка и внедрение систем управления состоит из последовательного ряда этапов:

1. Анализ номенклатуры запасаемых товарно-материальных ресурсов;

2. Выявление закономерностей движения запасов и прогнозирование его величины к моменту поступления очередной поставки;

3. Выбор стратегии пополнения запасов и привязка номенклатурных позиций по системам регулирования запасов;

4. Выбор типа математической модели, критерия оптимальности для каждой категории материальных запасов;

5. Интеграция систем регулирования запаса с моделями и критериями оптимизации его страховой и текущей частей;

6. Разработка организационной схемы управления и информационного обеспечения;

7. Координация с другими подсистемами логистического менеджмента;

8. Реализация моделей (определение оптимального размера заказа, нормирование страхового запаса) в рамках принятой стратегии управления;

9. Поддержка и пересмотр параметров и нормативов системы;

10. Оценка результатов и внедрение системы.

Большое значение имеет качественное выполнение первого этапа, для которого часто используется метод “ABC”. Сущность: группировка номенклатуры по суммарной стоимости материалов. Практика показывает, что в производственных и коммерческих системах на относительно небольшую группу товарно-материальных ресурсов (10-20%) приходится большая часть стоимости материальных запасов и оборота (70-80%). Анализ помогает повысить точность планирования, организации контроля и сократить логистические издержки. Данный метод может быть дополнен XYZ-анализом, который классифицирует ресурсы в зависимости от характера их потребления и точности прогнозирования изменения потребности в них на основании коэффициента вариации. Операция “наложения ” полученных классов друг на друга позволяет определиться с очередностью охвата номенклатурных позиций и с выбором типа системы регулирования и моделей управления запасами для оценки их параметров.

Рассмотрим классическую модель управления запасами, предназначенную для оптимизации текущей части запаса, которая справедлива для производственных и товарных запасов. Множество стратегий закупки ограничены тремя условиями:

1. экономические (ограничения оборотного капитала, затраты на содержание запасов);

2. организационные (сбытовые запасы поставщика могут быть ограничены, что не позволит единовременно отгрузить партию ТМЦ)

3. технологические (транспортные средства ограничены по грузоподъемности, грузовместимости, складское хозяйство имеет ограничение по емкости, допустимые сроки хранения товара)

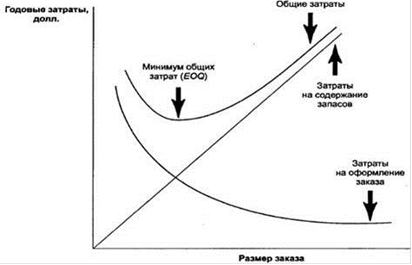

Возникает проблема выбора стратегии закупки, т.е. обоснование размера заказа и количества закупаемых партий материального ресурса и тем самым нахождение величины его текущего запаса и интервалов между поставками. С позиции логистического подхода требуется выбрать стратегию пополнения запасов, которая обеспечивала бы наименьшие издержки по его формированию и содержанию при удовлетворении производственного или внешнего спроса (рис. 1.7) [4, С. 138].

Рис. 1.7 Компромисс по затратам при определении оптимального размера заказа

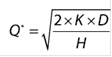

Этому решению соответствует формула экономичного размера заказа (EOQ- economic order quantity).

,

,

где H - стоимость содержания единицы запаса за планируемый период времени Tпл; D - потребность (величина спроса) в товарно-материальном ресурсе за тот же период времени Tпл, K - условно-постоянные затраты, связанные с закупкой и доставкой одной партии (в производственном менеджменте основная их часть приходится на затраты по переналадке оборудования).