Для снижения степени остаточной деформации выполнять сварку необходимо в следующей очередности:

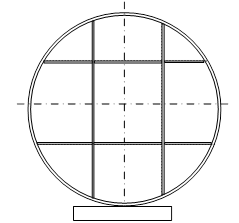

- необходимо заварить стыковые швы между ребрами, для этого устанавливаем заглушку в вертикальное положение и фиксируем распорными уголками;

Рисунок 4.2.1

- после того как заварятся стыки в этом положения конструкция при помощи мостового крана переворачивается на 900 и так пока не будут заварены все швы.

Сварка производится полуавтоматом ПДГО 603 с применением сплошной проволоки Св 08Г2С диаметром 2мм. под защитным газом СО2. Сварочная проволока сопровождается при поставке сертификатом качества, каждая бухта снабжена биркой с номером партии и плавки.

При сварке устанавливаются следующие режимы сварки:

V c в. = 20 – 24 м/ч Q св. = 22 л/м I св.= 350 – 400 А. U св. = 28 – 32 В.

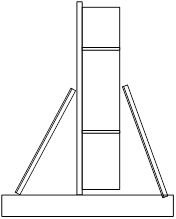

Рисунок 4.2.2

Согласно ГОСТ 5264-80 стыки определяются как тавровые двусторонние Т3, (Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.)Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80.

Таблица 4.2.3

| Тип соединения | Форма подготовленных кромок | Характер сварного шва | Форма подготовленных кромок | Форма сварного стыка | Толщина свариваемых деталей, мм | Условное обозначение соединения |

| Тавровое | Без скоса кромок | Двусторонний |

|

| 20-40 | Т3 |

Сварка производится легированной проволокой Св08Г2С со следующими характеристиками:

Таблица 4.2.4

| Номинальный диаметр проволоки, мм | Марка проволоки | Предельные отклонения для проволоки, предназначенной | Вид поставки- мотки массой, кг | |

| для сварки (наплавки) | для изготовления электродов | |||

| 0,8 | Легированная Св08Г2С | 0,07 | 30, 50, 80. | |

| 1,0 | 0,09 | 30-80 | ||

| 1.2 | 30-80 | |||

| 1,6 | 0,12 | 0,06 | 50-120 | |

| 1.8-2,0 | 50,120 до 1000 |

По виду поверхности проволока производится неомедненой и омедненой. Медное покрытие - 6 мкм. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, забоин, окалины, ржавчины, масла и др. загрязнений. Допускаются отдельные риски, царапины, местная рябизна, вмятины глубиной не более предельного отклонения по диаметр

Химический состав (%)

| марка | P | Mn | Si max | P max | S max | Cr max | Ni max | Cu max |

| Св08Г2С | 0,03 | 1,80 - 2,10 | 0,7 - 0,95 | 0,03 | 0,025 | 0,20 | 0,25 | 0,20 |

Электроды УОНИ–13/55. Технические характеристики.

Обозначение Стандарт

Э50А – УОНИ–13/55 – 5 – УД ГОСТ 9466–75

Е 514 – Б 20 ТУУ 05416923.015–96

Назначение и область применения:

Для сварки ответственных конструкций из углеродистых (типа 08, 20, 20Л, Ст3, Ст4) и низколегированных (типа 16ГС, 09Г2С) сталей, когда к металлу швов предъявляют повышенные требования по пластичности и ударной вязкости, в частности, при работе в условиях пониженных температур.

Марка проволоки Вид покрытия

Св–08, Св–08А ГОСТ 2246–70 основное

Электроды УОНИ–13/55 чувствительны к образованию пористости при наличии ржавчины и масла на кромках свариваемых деталей, а также при удлинении длины дуги

Режим сварки Сила сварочного тока, А

| Диаметр, мм | Нижнее | Вертикальное | Потолочное |

| 3,0 | 80–100 | 70–90 | 70–90 |

| 4,0 | 130–160 | 130–140 | 130–140 |

| 5,0 | 180–220 | 160–180 | – |

Химический состав наплавленного металла, мас.%

| C | Si | Mn | S | P |

| не более | не более | |||

| 0,11 | 0,18–0,50 | 0,65–1,20 | 0,030 | 0,035 |

Механические свойства металла шва (не менее)

| Температура испытаний | Временное сопротивление разрыву, Н/мм2 | Относительное удлинение, % | Ударная вязкость, Дж/см2 | KCV>34 Дж/см2 при температуре |

| + 20 °С | – 30 °С |

Режим термообработки (прокаливания) электродов перед сваркой 380–400 °С 1,5 ч.