Все первичные погрешности, возникающие при механической обработке на станках можно представить как случайные и систематические.

Систематические погрешности (упругие отжатия, тепловые деформации, размерный износ и другие) возможно прогнозировать по соответствующим аналитическим и эмпирическим зависимостям.

Случайные погрешности (неравномерность снимаемого припуска, разброс по твердости материала обрабатываемой партии и другие) возможно учитывать лишь на основе методов теории вероятности и математической статистики.

В технологии машиностроения нашли применение следующие законы распределения, учитывающие возникающие погрешности:

| Закон нормального распределения (распределение Гаусса); | Закон равномерного возрастания, |

|

|

| Закон распределения Симпсона (закон треугольника); | Закон эксцентриситета |

|

|

| Закон равной вероятности | |

| |

| Рисунок 4.1. Примеры основных законов распределения |

В практике может наблюдаться также и композиция (сочетание) различных законов распределения. Но чаще всего имеет место нормальный закон распределения.

Точечные и точностные диаграммы.

Если технологический процесс или операция являются достаточно стабильными и, влияние всех первичных погрешностей име ет примерно один порядок - для учета и анализа наилучшим образом подходит нормальный закон распределения (закон Гаусса), описывающий поведения различных случайных величин, к которым в совокупности может быть отнесен в том числе и размер детали после механической обработки.

Наиболее простым подходом к оценке точности обработки является подход онованный на использовании точечных или точностных диаграмм.

В этом случае, по оси абсцисс показывают № измерения (или № измеренной детали), а по оси ординат - значение контролируемого параметра (фактический размер соответствующей детали); также показывают верхнюю  и нижнюю

и нижнюю  границы поля допуска.

границы поля допуска.

|

| Рисунок 4.2.Точечная диаграмма |

В том случае, если на одном графике приведены несколько точечных диаграмм, тогда ее называют точностной, так как она периодически (через определенные интервалы времени) дает информацию о фактической точности. Величина объема выборки для точечных диаграмм - не превышает 20 измерений (обычно до 7-10).

Закон Гаусса.

При анализе технологических процессов по точности изготовления деталей допуск по чертежу  сравнивается с полем рассеяния

сравнивается с полем рассеяния  . Величина же поля рассеивания зависит от вида закона распределения.

. Величина же поля рассеивания зависит от вида закона распределения.

|

| Рисунок 4.3 Схема нормального распределения и поле допуска на выдерживаемый размер |

Законы распределения характеризуют плотностью распределения вероятностей  и параметрами распределения: средним значением

и параметрами распределения: средним значением  и среднеквадратическим отклонением, обозначаемым через

и среднеквадратическим отклонением, обозначаемым через  (или

(или  ).

).

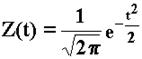

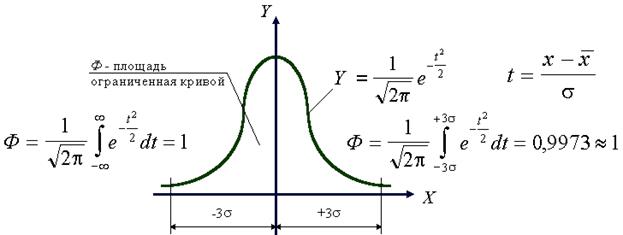

Плотность вероятностей для нормального распределения описывается уравнением Лапласа:

,

,

где  - параметр распределения;

- параметр распределения;

- переменная (случайная) величина;

- переменная (случайная) величина;

- среднеарифметическое отклонение (центр группирования);

- среднеарифметическое отклонение (центр группирования);

- среднеквадратичное отклонение случайной величины;

- среднеквадратичное отклонение случайной величины;

|

| Рисунок 4.4 Параметры нормального закона распределения |

Величину площади, ограниченной кривой нормального распределения и концами отрезка  , можно определить по формуле:

, можно определить по формуле:

- интеграл (функция) Лапласа

- интеграл (функция) Лапласа

Площадь, ограниченная кривой плотности распределения и осью абсцисс, равна:

Кривая нормального распределения асимптотически приближается к оси абсцисс. Однако на расстоянии  от вершины кривой ее ветви так близко подходят к оси абсцисс, что в этих пределах находится 99,73% площади, ограниченной кривой и осью абсцисс:

от вершины кривой ее ветви так близко подходят к оси абсцисс, что в этих пределах находится 99,73% площади, ограниченной кривой и осью абсцисс:

При практическом использовании нормального распределения считают, что вся площадь сосредоточена на расстоянии  . При этом допускается погрешность равная 0,27%.

. При этом допускается погрешность равная 0,27%.

Тогда поле рассеивания будет равно  , то есть

, то есть

(или 100%).

(или 100%).