ИССЛЕДОВАНИЕ ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА И ЕГО ЭЛЕМЕНТОВ.

(Лабораторные работы №№ 4, 5, 6.)

Цель работы: 1. Экспериментальное и аналитическое исследование основных характеристик электромеханического привода и его элементов.

2. Исследование динамических характеристик электромеханического привода методом моделирования на ЭВМ.

3. Изучение методов и средств измерения механических величин (механических моментов и частот вращения).

4. Изучение конструкций лабораторных стендов.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ РАБОТЫ.

Общие сведения об электромеханическом приводе.

В различного рода приборах находят широкое применение устройства, называемые электромеханическими приводами (ЭМП). Структурная схема ЭМП показана на рис.1

|

1. Электродвигатель (источник механической энергии);

2. Редуктор, содержащий одну или несколько передач;

2а, 2б. Постоянные соединительные муфты;

3. Полезная нагрузка (потребитель механической энергии, нагрузочное устройство);

4. Устройство управления и регулирования, структура которого зависит от назначения ЭМП (регулируемый привод или нерегулируемый, привод управления положением или скоростью исполнительного устройства, и т.п.).

Основными характеристиками ЭМП являются: потребляемая мощность; коэффициент полезного действия (к.п.д.); точность управления параметрами движения нагрузки; частотные характеристики и др. Требуемые значения этих характеристик обеспечиваются надлежащим выбором структуры ЭМП, его электродвигателя, редуктора.

Исполнительные устройства приборов, являющиеся нагрузкой приводов, как правило, имеют небольшие частоты вращения (от одного до десятков оборотов в минуту, реже сотен оборотов в минуту) и относительно большие моменты вращения. В то же время приборные электродвигатели имеют, как правило, очень большие частоты вращения (несколько тысяч оборотов в минуту) и развивают малые моменты вращения. Для согласования частот и моментов вращения нагрузки и электродвигателя применяются редукторы, которые состоят из одной или нескольких передач (многоступенчатые редукторы). Постоянные соединительные муфты служат для передачи крутящего момента от одного вращающегося вала к другому.

Редуктор обычно рассматривают как устройство с последовательным соединением входящих в него звеньев (передач и опор). При таком подходе общий КПД редуктора ηр определяется как произведение КПД последовательно соединенных элементов (рис 1):

(1)

(1)

где η1 , η2 … ηn -- КПД первой, второй, …, n – ой передачи в редукторе;

ηоп – КПД одной пары опор;

i – число пар опор

В лабораторных установках кафедры “Элементы приборных устройств” применяются опоры качения с шариковыми подшипниками. Обычно КПД одной пары шарикоподшипников считается равным 0,98 … 0,99. Однако это положение относится к новым подшипникам, промытым в бензине и хорошо смазанным. Лабораторные опоры этим требованиям не удовлетворяют, поэтому мы принимаем значение КПД одной пары подшипников равным 0,9 (çоп=0.9).

Основными характеристиками редукторов являются передаточное отношение и к.п.д.

Для передачи редуктора (или каждой из передач, если редектор - многоступенчатый), работающей в установившемся режиме можно записать энергетическое соотношение:

(2)

(2)

Здесь  - мощность на входном валу передачи;

- мощность на входном валу передачи;

-- мощность необходимая для преодоления моментов сопротивления нагрузки на выходном валу передачи;

-- мощность необходимая для преодоления моментов сопротивления нагрузки на выходном валу передачи;

-- мощность, затраченная на преодоление моментов трения в передаче и опорах валов передачи (мощность сил сопротивления)

-- мощность, затраченная на преодоление моментов трения в передаче и опорах валов передачи (мощность сил сопротивления)

Разделив обе части уравнения (1) на  , получим выражение

, получим выражение

, (3)

, (3)

где отношения мощности обозначают, как

– механический коэффициент потерь в передаче;

– механический коэффициент потерь в передаче;

– механический коэффициент полезного действия передачи.

– механический коэффициент полезного действия передачи.

Из соотношения (3) имеем формулу, которая в дальнейшем используется для аналитического расчёта КПД передач

(4)

(4)

Коэффициент. С вводится в связи с тем, что в относительно малонагруженных приборных передачах механический коэффициент потерь существенно зависит от соотношения собственных потерь на трение и величины нагрузки. Характер зависимости имеет вид:  ,

,

где  – нормальные силы, действующие в передачах, Н;

– нормальные силы, действующие в передачах, Н;

а и b -- постоянные коэффициенты, зависящие от типа передач,

При:  параметр

параметр

С возрастанием  влияние коэффициентов а и в уменьшается, поэтому уменьшается и значение С, приближаясь к значению С = 1 при достаточно большой величине

влияние коэффициентов а и в уменьшается, поэтому уменьшается и значение С, приближаясь к значению С = 1 при достаточно большой величине  .

.

При установившемся движении ЭМП мощность двигателя привода Рдв можно определить через КПД привода и мощность на валу нагрузки:

(5)

(5)

г де  — коэффициент полезного действия редуктора и соединительных муфт; Рн -- мощность на валу нагрузки.

— коэффициент полезного действия редуктора и соединительных муфт; Рн -- мощность на валу нагрузки.

Для вращающихся элементов механическую мощность можно представить как произведение момента М на угловую скорость ω, поэтому выражение (0.3) можно переписать иначе:

(6)

(6)

где Мдв -- момент на валу двигателя, Н*м;

Мн -- момент нагрузки на выходном валу редуктора, соединенном с нагрузкой, Н*м;

ωдв -- угловая скорость на валу двигателя, 1/с;

ωн -- угловая скорость на выходном валу редуктора, 1/с;

Учитывая, что для вращающихся деталей угловые скорости ω и частоты вращения n

связаны соотношением:

Можно представить формулу (6) в ином виде:

(7)

(7)

С учетом определения передаточного отношения как отношения угловых скоростей

из выражения (6) получим:  (8)

(8)

По аналогии с формулой (1) можно записать формулу для расчета КПД привода (см. рис.1):

, где (9)

, где (9)

— КПД редуктора, содержащего одну или несколько передач и опоры;

— КПД редуктора, содержащего одну или несколько передач и опоры;

— КПД муфты

— КПД муфты

Подставив последнее выражение  в формулу (8), можно аналитически рассчитать величину момента на валу электродвигателя при заданном моменте нагрузки на валу исполнительного механизма. Возникающая в процессе такой подстановки погрешность будет находиться в пределах допустимой точности учебного эксперимента.

в формулу (8), можно аналитически рассчитать величину момента на валу электродвигателя при заданном моменте нагрузки на валу исполнительного механизма. Возникающая в процессе такой подстановки погрешность будет находиться в пределах допустимой точности учебного эксперимента.

Студент должен учесть, что аналитически точно рассчитать величину  невозможно по ряду причин, из которых главными являются:

невозможно по ряду причин, из которых главными являются:

1. Погрешность расчёта из-за довольно большого разброса значений коэффициентов трения f и в связи с этим неопределённостью выбора для расчёта конкретного значения коэффициента трения f;

2. Погрешность расчёта, связанная с невозможностью аналитического учета влияния на КПД погрешностей изготовления отдельных элементов и погрешностей сборки всех элементов в единую конструкцию. Например, доступными студентам методами невозможно учесть влияние на КПД перекоса валов или несоосности валов при сборке. Для устранения подобных влияний при проектировании ответственных изделий применяют специальные конструктивные решения, а при сборке вводят специальные контрольные операции. Эти мероприятия в значительной степени удорожают производство приборов и обычно при изготовлении учебного оборудования от них отказываются.

3. КПД муфты в значительной степени зависит от качества изготовления и сборки привода, поэтому КПД муфты меняется в широких пределах  . В лабораторной работе принимается значение

. В лабораторной работе принимается значение  .

.

Практика показывает, что в условиях учебной лаборатории расхождение между значениями Мдв, определёнными теоретически и экспериментально может достигать 30…40%

Момент (8) называют моментом нагрузки, приведенным к валу двигателя. Для приведения нагрузки в движение момент, развиваемый двигателем на его валу, должен быть больше или равным приведенному моменту. Равенство будет наблюдаться в установившемся движении.

Свойства электродвигателя как элемента привода определяются рядом характеристик: регулировочной по скорости (зависимсть установившейся скорости вала двигателя от сигнала управления при моменте нагрузки на этом валу равном нулю), регулировочной по моменту (зависимость момента на валу заторможенного двигателя от сигнала упраления), механической (зависимость установившейся угловой скорости вала двигателя от сигнала управления и от приведенного к этому валу момента нагрузки; обычно механическая характеристика представляется семейством кривых зависимости между скоростью и моментом

при постоянных значениях сигнала управления – рис. 2).

Механические характеристики являются обобщенными характеристиками электродвигателя. В них содержится информация о скоростной и моментной характеристиках. Кроме того, механическая характеристика позволяет определить постоянную времени двигателя и привода. Поэтому именно механические характеристики наиболее удобны при анализе и синтезе ЭМП.

При выборе электродвигателя и оценке его пригодности с энергетической точки зрения нет необходимости рассматривать все семейство механических характеристик. Вполне достаточно принять во внимание только предельную, соответствующую максимальному значению сигнала

управления и определяющую максимальную располагаемую мощность электродвигателя.

Выражение (8) позволяет построить предельную механическую характеристику. Для этого надо зафиксировать угловую скорость установившегося движения при нескольких значениях момента нагрузки; по формуле (8) вычислить приведенный к валу двигателя момент нагрузки, и по полученным значениям скоростей и соответствующих им моментов построить в координатах «угловая скорость – приведенный момент» кривую механической характеристики.

Построенная таким образом механическая характеристика вводится затем наряду с геометрическими, инерционно-массовыми параметрами редуктора в ЭВМ и методом моделировании динами

ки получаются кривые изменения углов поворота, скоростей, сил в зацеплениях и другие параметры, которые характеризуют привод в процессе его разгона и в установившемся режиме.

2. СТРУКТУРНАЯ СХЕМА ЛАБОРАТОРНОЙ УСТАНОВКИ ДЛЯ ИССЛЕДОВАНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА.

Лабораторная установка, моделирующая работу ЭМП, содержит следующие элементы (рис.3):

1 Электродвигатель (источник меха ниче ской энергии)

1б Средство измерения оборотов двигателя (тахометр)

2. Редуктор, содержащий одну или несколько предач.

2а, 2б. Постоянные соединительные муфты;

3. Исполнительное устройство -имитатор нагрузки (потребитель механической энергии, нагрузочное устройство);

4. Устройство управления и регулирования. 1а, 3а -Измерительные устройства (индикаторы часового типа).

От ротора электродвигателя 1 вращение через муфту 2а передаётся на входной вал редуктора 2. От выходного вала редуктора через муфту 2б движение передаётся на ротор имтатора нагрузки 3.

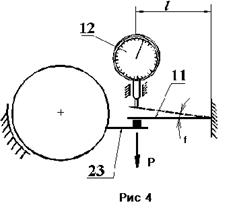

Частота вращения электродвигателя измеряется методом непосредственной оценки с помощью специального измерительного средства - тахометра 1б. Измерение момента, развиваемого электродвигателем 1 (см. рис.4 и рис.5) (момента движущих сил), и момента нагрузки Мн на имитаторе 3 производится косвенным методом с использованием плоских измерительных пружин. Схема измерения момента для электродвигателя показана на рис. 4

.

Для измерения используются специальные балансирные конструкции. С этой целью корпус (статор) электродвигателя и корпус (статор) имитатора 3 устанавливаются на специальных опорах вращения.

При работе двигателя на его статор действует реактивный крутящий момент Мр, который изгибает плоскую пружину 11 (рис.4).Возникающий при изгибе пружины внутренний силовой фактор (усилие Р) уравновешивает момент Мр. При этом статор поворачивается на небольшой угол f. Аналогично работает балансирная конструкция с имитатором 3. В последнем случае реактивный момент статора имитатора 3 уравновешивается плоской пружиной 16, а прогиб измеряется индикатором часового типа 12.

Измерение прогиба свободного конца измерительной пружины 11 производится методом непосредственной оценки контактным способом. Для осуществления плотного контакта кронштейна 23 с измерительной пружиной 11 применяется винтовая пружина растяжения (на рисунке не показана). То же самое можно отнести к измерениям Мн имитатора

Статор электродвигателя 1 установлен на основании лабораторной установки в шарикоподшипниковых опорах таким образом, что может свободно поворачиваться вокруг оси вала двигателя. При включении питания электромагнитный момент, создаваемый обмотками электродвигателя и действующий одинаково на ротор и статор, должен поворачивать их друг относительно друга в противоположные стороны. Однако вращению статора препятствует измерительная пружина 11, в которую упирается рычаг, жестко связанный со статором. Вращению ротора препятствует приведенный к валу двигателя суммарный момент сопротивления всех сил трения в редукторе и нагрузки. Если момент двигателя превосходит момент сопротивления, то элементы редуктора и нагрузка начинают вращаться и после завершения их разгона на валу двигателя устанавливается равновесие моментов; величина моментов при этом определяется выражением (8). Такой же по величине момент действует и на статор, и он уравновешивается силой Р= Мдв/ l сопротивления измерителной пружиы. Сама пружина под действием рычага прогибается на величину, пропорциональную силе Р. Ее прогиб регистрируется индикатором 12. Таким образом, получается, что величина прогиба пружины, фиксируемая индикаторм, пропорциональна моменту на валу двигателя; остается лишь установить величину коэффициента пропорциональности. Последняя задача решается либо аналитически, либо экспериментально с помощью тарировки (см. далее).

Момент нагрузки на ее имитаторе измеряется аналогично.

3. ПРИНЦИП РАБОТЫИМИТАТОРА НАГРУЗОЧНОГО МОМЕНТА (ЭЛЕКТРОМАГНИТНОГО ПОРОШКОВОГО ТОРМОЗА)

В качестве имитатора нагрузочного устройства применяется электромагнитная порошковая муфта (рис. 5), состоящая из следующих соосно расположенных элементов: статора (корпуса) 1 изготовленного из ферромагнитного материала с обмоткой 2 и ротора (тонкостенного стакана) 4 изготовленного также из ферромагнитного материала. При подаче напряжения в обмотку 2 ток, протекающий в последней, создаёт замкнутый магнитный поток Ф, пересекающий цилиндрическую щелевую зону 3, в которой размещается ротор электромагнитной муфты. Щелевая полость заполнена специальным ферромагнитным порошком, пропитанным маслом. Для изоляции шарикоподшипников от попадания в нихпорошка используются специальные уплотнения 5.

При прохождении магнитного потока через рабочие зазоры ферромагнитные частицы намагничиваются и располагаются вдоль силовых линий. (Рис.6). В результате этого рабочие поверхности статора и ротора муфты оказываются соединёнными магнитными связями через поле и механическими через частицы, сцеплённые между собой силами трения.

При заторможенном статоре зависимость между током возбуждения iВ (или намагничивающей силой) в обмотке 2 и моментом сопротивления вращению ротора называется статистической характеристикой электромагнитной порошковой муфты. Статистическая характеристика имеет вид гистерезисной кривой (рис. 7), обусловленной магнитным и механическим гистерезисом в наполнителе. Нулевому току возбуждения iВ соответствует некоторый момент М 0, что объясняется во-первых, остаточной намагниченностью порошка и, во-вторых, трением при перемешивании порошка. Поскольку магнитный поток пропорционален току, протекающему в обмотке 2 (току возбуждения iВ), то управление силой сцепления осуществляется изменением силы тока в обмотке 2. При появлении окружных сил F (рис.8) образованные связки деформируются, противодействуя этим силам. При достижении силой F (или моментом ротора) некоторого определённого значения, зависящего от тока, протекающего в обмотке 2, величины рабочего зазора, свойств магнитного наполнителя и ряда других причин, связки разрушаются, что соответствует началу проскальзования ротора относительно статора. При включённой обмотке 2 движение ротора порошковой муфты относительно статора можно рассматривать как движение в условиях среды с большой вязкостью.