| Диаметр | Допускаемые отклонения | Допуск | |

| + | – | ||

| Сталь горячекатаная повышенной точности (Б) | |||

| 3; 5,5; 6; 6,5; 7; 8; 9 | 0,1 | 0,3 | 0,40 |

| 10; 11; 12; 14; 15; 16; 17; 18; 19 | 0,2 | 0,3 | 0,50 |

| 20; 21; 22; 23; 24; 25 | 0,2 | 0,4 | 0,60 |

| 26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37 | 0,2 | 0,6 | 0,80 |

| 38; 39; 40; 41; 42; 43; 44; 45; 46; 47; 48 | 0,2 | 0,9 | 1,10 |

| 50; 52; 53; 54; 55; 56; 58 | 0,3 | 1,0 | 1,30 |

| 60; 62; 63; 65; 67; 68; 70; 75; 78 | 0,4 | 1,2 | 1,60 |

| 80; 82; 85; 90; 95 | 0,5 | 1,5 | 2,00 |

| 100; 105; 110; 115 | 0,6 | 1,8 | 2,40 |

| 120; 125; 130; 135; 140; 145; 150 | 0,6 | 2,0 | 2,60 |

| Сталь горячекатаная круглая обычной точности (В) | |||

| 3; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 14; 15; 16; 17; 18; 19 | 0,3 | 0,5 | 0,80 |

| 20; 21; 22; 23; 24; 25 | 0,4 | 0,5 | 0,90 |

| 26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37; 38; 39; 40; 41; 43; 44; 48 | 0,4 | 0,75 | 1,15 |

| 50; 52; 53; 54; 55; 56; 58 | 0,4 | 1,0 | 1,40 |

| 60; 62; 63; 65; 67; 68; 70; 75; 78 | 0,5 | 1,1 | 1,60 |

| 80; 85; 90; 95 | 0,5 | 1,3 | 1,80 |

| 100; 110; 115 | 0,6 | 1,7 | 2,30 |

| 120; 125; 130; 135; 140; 150 | 0,8 | 2,0 | 2,80 |

Нормальная длина проката стали обыкновенного качества при диаметре 53…110 мм составляет 4…7 м. Положительное отклонение для диаметра 90 мм равно 0,5 мм (см. табл. 12). Припуски на подрезку торцевых поверхностей заготовки выбираются по табл. 10. Так на обработку двух торцевых поверхностей заготовки из проката припуск составит 2,4 мм.

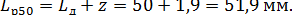

Общая длина заготовки с учетом припусков на подрезку

где  – номинальная длина детали по рабочему чертежу, мм.

– номинальная длина детали по рабочему чертежу, мм.

Исходя из предельных отклонений, общую длину заготовки округляем до целых единиц. Принимаем длину заготовки 303 мм.

Определяем объем заготовки:

где  – длина стержня (заготовки) с плюсовым допуском, см;

– длина стержня (заготовки) с плюсовым допуском, см;  – диаметр заготовки с плюсовым допуском, см.

– диаметр заготовки с плюсовым допуском, см.

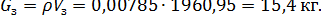

Находим массу заготовки:

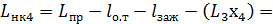

Выбираем оптимальную длину проката для изготовления заготовок на ножницах как самым производительным и дешевым способом. Приняв потери на зажим заготовки  = 80 мм и определив длину торцевого обреза проката из соотношения

= 80 мм и определив длину торцевого обреза проката из соотношения  = (0,3...0,5) d, где d — диаметр сечения заготовки, мм; d = 90 мм:

= (0,3...0,5) d, где d — диаметр сечения заготовки, мм; d = 90 мм:  = 0,3 ∙ 90 = 27 мм, находим число заготовок, получаемых из принятой длины проката по стандартам:

= 0,3 ∙ 90 = 27 мм, находим число заготовок, получаемых из принятой длины проката по стандартам:

так, из проката длиною 4 м получится 12 заготовок:

а из проката длиною 7 м получится 22 заготовки:

Остаток длины (некратность) определяем в зависимости от принятой длины проката:

• из проката длиною 4 м

или  = (

= (

• из проката длиною 7 м

или

Из расчетов на некратность следует, что прокат длиною 7 м для изготовления заготовок более экономичен, чем прокат длиною 4 м. Потери материала на зажим при отрезке по отношению к длине проката составят:

Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката составят:

Общие потери (%) к длине выбранного проката

Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле:

Коэффициент использования материала

Стоимость заготовки из проката

Вариант 2. Заготовка изготовлена методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ). Степень сложности С1. Точность изготовления поковки – класс I. Группа стали – М1.

Припуски на поверхности детали назначаем по таблицам [4]. Припуски на обработку заготовок, изготавливаемых горячей объемной штамповкой, зависят от массы, класса точности, группы стали, степени сложности и шероховатости заготовки.

На основании принятых припусков на размеры детали определяем расчетные размеры заготовки:

Предельные отклонения на размеры заготовки определяем по табличным нормативам (ГОСТ 7505-89).

Допуски на размеры штампованной заготовки (см.табл.2):

Разрабатываем эскиз на штампованную заготовку по второму варианту с техническими требованиями на изготовление (рис. 5).

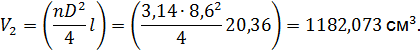

Для определения объема штампованной заготовки рекомендуется условно разбить фигуру заготовки на отдельные простые элементы и проставить на них размеры с учетом плюсовых допусков (рис. 6). Определим объем отдельных элементов заготовки: V1, V2, и V3. Фигура заготовки стоит из двух одинаковых объемов: V1 иV3.

1.НВ 241... 245.

2.Степень сложности заготовки С1.

3.Группа стали М1.

4.Точность изготовления 1 класс.

5.Радиусы закруглений внешних углов R = 4 мм.

6.Штамповочные уклоны 5°.

7.Допуск соосности поверхностей А, Б и В относительно базовой оси готовки 1,6 мм.

Рис. 5. Рабочий чертеж заготовки вала

Рис. 6. Элементы заготовки для определения объема

Общий объем заготовки

Масса штампованной заготовки

Принимая неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равными 10%, определим расход материала на одну деталь:

.

.

Коэффициент использования материала на штампованную заготовку

Стоимость штампованной заготовки

Годовая экономия материала от выбранного варианта изготовления заготовки

Экономический эффект (выбранного вида) изготовления заготовки

Технико-экономические расчеты показывают, что заготовка, полученная методом горячей объемной штамповки на горизонтально-ковочной машине, более экономична по использованию материала, чем заготовка из проката, однако по себестоимости штампованная заготовка дороже, поэтому принимаем заготовку из горячекатаного круглого проката обычной точности.

Выполнение и оформление рабочего чертежа штампованной заготовки типа вала показано на рис. 5.

7. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО

МАРШРУТА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

7.1. Достижение показателей точности и разработка маршрута

обработки отдельных поверхностей детали

При проектировании и реализации технологического процесса изготовления детали по каждому заданному на чертеже показателю точности должно выполняться условие

, (1)

, (1)

т. е. полученное в партии поле рассеяния (погрешность) показателя точности  не должно превышать заданное конструктором поле допуска

не должно превышать заданное конструктором поле допуска  .

.

Это означает, что при проектировании технологического процесса изготовления детали технолог должен по каждому заданному показателю точности из всего арсенала средств технологического воздействия на материалы отобрать, включить в состав технологического процесса и расположить в определенной последовательности во времени и пространстве такие, которые обеспечивают заданную его величину.

Основными показателями точности отдельной поверхности являются погрешность размера поверхности, макрогеометрические (погрешности формы) и микрогеометрические (шероховатость) отклонения от формы. Достижение этих показателей точности обеспечивается выбором и реализацией соответствующих методов получения и обработки поверхности.

Как правило, деталь изготавливают в два этапа. Сначала получают заготовку, которая в какой-то степени по форме и размерам приближается к готовой детали. Выбор того или иного метода получения заготовки, как было показано в гл. 6, определяется целым рядом условий технического и экономического характера. Чем точнее метод получения заготовки, тем для большего количества поверхностей может быть достигнуто условие

, (2)

, (2)

из которого следует, что такие поверхности не требуют дальнейшей обработки и останутся на детали необработанными (их называют иногда «черными»). Однако известно, что достижение более высокой точности заготовки приводит к значительному ее удорожанию. При этом удорожание более точных заготовок может превысить экономию от уменьшения объема и стоимости ее последующей обработки по сравнению с менее точными заготовками. Поэтому в большинстве случаев при сравнении точности размеров детали и заготовки оказывается, что условие (2) не выполняется, и тогда используют второй этап изготовления детали – обработку заготовки.

Обработка заготовки заключается в съеме с ее поверхности некоторого слоя металла, называемого припуском.

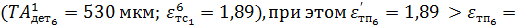

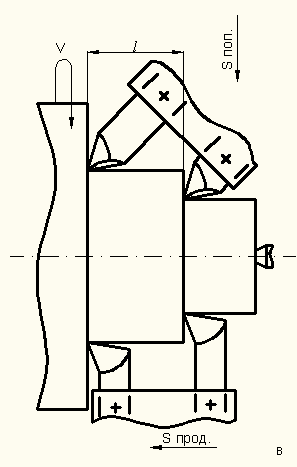

Обработка производится в технологических системах (ТС). Под технологической системой понимают динамически замкнутую систему, состоящую из станка, приспособления для установки заготовки, приспособления для установки рабочего инструмента, обрабатываемой заготовки. Например, на рис. 7 приведена схема фрезерной ТС, в которой ведется обработка на заготовке прямоугольного паза.

Рис. 7. Технологическая система для фрезерования:

1 – фрезерный станок; 2 – приспособление для установки заготовки (тиски); 3 – заготовка; 4 – приспособление для установки инструмента (оправка); 5 – инструмент (фреза)

Каждая простая ТС реализует некоторый метод обработки. Под методом обработки понимают разновидность воздействия на материал детали, отличающегося подводимой в зону обработки энергией, схемой формообразования поверхности (способами создания производящих линий и их взаимных движений), конструкцией (типом) рабочего инструмента и численными значениями параметров режимов.

Есть сложные ТС, в которых последовательно для одной заготовки или параллельно для нескольких реализуются разные методы обработки. В арсенале технологии приборостроения огромное количество методов обработки заготовок и их число постоянно пополняется новыми. Не менее разнообразен и многочислен парк оборудования, на котором эти методы реализуются.

При выборе методов обработки во время проектирования ТП приходится находить ответы на следующие вопросы:

• какой метод обработки и, следовательно, какую ТС применить для той или иной поверхности?

• когда однократной обработки недостаточно и требуется последовательное применение нескольких методов обработки?

• как определить необходимую и достаточную последовательность методов обработки, называемую маршрутом обработки поверхности?

Каждый метод обработки используется для улучшения показателей точности поверхности после ее обработки. Для выбора того или иного метода технолог должен знать его технологические возможности.

Под технологическими возможностями метода обработки понимают, во-первых, характеристику заготовки, для обработки которой может быть рационально применен этот метод, и, во-вторых, достигаемые при его использовании показатели точности обрабатываемой поверхности.

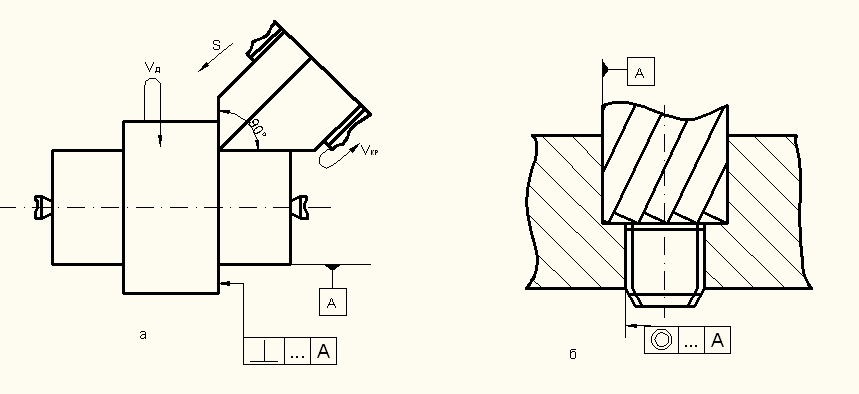

С точки зрения достижения показателей точности детали работа технологической системы может быть описана схемой, представленной на рис. 8.

Рис. 8. Схема работы технологической системы с точки зрения достижения показателя точности детали Адет

В результате обработки заготовки в технологической системе ее размер  , рассеянный по полю

, рассеянный по полю  , должен трансформироваться в размер детали

, должен трансформироваться в размер детали  со значительно меньшим полем рассеяния

со значительно меньшим полем рассеяния  . Именно это уменьшение поля рассеяния размера (показателя точности) и составляет смысл и цель любой обработки и может быть описано соотношением

. Именно это уменьшение поля рассеяния размера (показателя точности) и составляет смысл и цель любой обработки и может быть описано соотношением

где  – уточнение технологической системы, которое показывает, во сколько раз может быть уменьшено поле рассеяния размера заготовки после ее обработки.

– уточнение технологической системы, которое показывает, во сколько раз может быть уменьшено поле рассеяния размера заготовки после ее обработки.

Уточнение  является важнейшей характеристикой любой технологической системы. Величина уточнения для большинства технологических систем составляет

является важнейшей характеристикой любой технологической системы. Величина уточнения для большинства технологических систем составляет  = 2...4. Различают проектное и фактическое уточнение. Под проектным понимают отношение допусков соответствующих размеров поверхности на заготовке и на детали:

= 2...4. Различают проектное и фактическое уточнение. Под проектным понимают отношение допусков соответствующих размеров поверхности на заготовке и на детали:

Проектное уточнение характеризует задачу будущего маршрута получения заданной поверхности из принятой заготовки.

На основании вышеизложенных положений рассмотрим действия технолога по достижению заданных показателей точности в проектируемом технологическом процессе обработки детали. Предметом рассмотрения будут те поверхности, для которых условие (2) не выполняется, т. е.  , и заданная точность может быть достигнута лишь обработкой заготовки и уменьшением в результате ее выполнения погрешности заготовки до величины, не превышающей заданный допуск размера детали

, и заданная точность может быть достигнута лишь обработкой заготовки и уменьшением в результате ее выполнения погрешности заготовки до величины, не превышающей заданный допуск размера детали

Методически выбор маршрута обработки поверхности детали целесообразно проводить в следующей последовательности:

1. Вначале рекомендуется провести нумерацию всех поверхностей детали, предлагаемой для изготовления. Вариант нумерации поверхностей детали – противовеса, взятого в качестве примера иллюстрации рассматриваемой методики выбора маршрута обработки поверхностей, представлен на рис. 9. Данная деталь включает 22 поверхности, все поверхности подлежат обработке. Заготовка – отливка, получаемая литьем в металлические формы (I класс точности). Тип производства – серийный. Рекомендуемый тип оборудования – универсальное, специализированное.

1. Неуказанные фаски 1х45°

2. Неуказанная глубина канавок 0,5 мм

3. Неуказанные предельные отклонения – по Н14,

Рис. 9. Противовес

2. Затем для каждой обрабатываемой поверхности на основе анализа конструкции и размерного описания детали, выполненного в п. 2, уточнить и занести в таблицу сведения о точности исходной заготовки, о точности и шероховатости готовой детали.

3. Исходя из данных о точности исходной заготовки и готовой детали, по каждой из поверхностей рассчитать требуемую величину уточнения, которую необходимо обеспечить в результате обработки, по формуле

где  точность заготовки;

точность заготовки;  – точность поверхности готовой детали; i – порядковый номер поверхности.

– точность поверхности готовой детали; i – порядковый номер поверхности.

В соответствии с соотношением (3) для приведенного на рис. 9 противовеса расчетные проектные величины уточнения маршрутных технологических процессов обработки поверхностей составят:

| Порядковый номер поверхности |

|

|

|

| 11,5 | |||

| 1,15 | |||

| 21,5 | |||

| 16,1 |

4. Выбрать методы окончательной обработки поверхностей, обеспечивающих получение требуемой точности и шероховатости. Для выбора методов окончательной обработки поверхностей можно воспользоваться, рекомендациями для выбора методов обработки поверхностей или использовать данные о точности обработки деталей на станках, приведенные в справочной литературе [3]. Метод окончательной обработки выбирается таким образом, чтобы технологические возможности его  обеспечивали получение требуемых параметров качества поверхности

обеспечивали получение требуемых параметров качества поверхности  .

.

Так, анализ показателей точности поверхностей противовеса позволил на основе данных [3] выбрать в качестве окончательной обработки поверхностей следующие методы:

• для поверхности 1 – чистовое точение, соответствующее чистовому этапу обработки и обеспечивающее  при

при

• для поверхности 4 – тонкое алмазное точение, соответствующее чистовому этапу обработки и обеспечивающее  при

при  ;

;

• для поверхности 6 – черновое торцевое точение, соответствующее черновому этапу обработки и обеспечивающее  при

при  ;

;

• для поверхности 8 – нарезание резьбы произвести после предварительного чистового растачивания, соответствующего чистовому этапу обработки и обеспечивающего  при

при  ;

;

• для поверхности 16 – чистовое растачивание, соответствующее чистовому этапу обработки и обеспечивающее  при

при

Аналогичным образом выбираются методы окончательной обработки других поверхностей. Чистовому этапу обработки может предшествовать получистовой этап, если точность поверхности после черновой обработки не соответствует входным требованиям метода окончательной обработки. Этапы механической обработки могут прерываться этапами термической и химико-термической обработки. Предпочтение отдается токарным методам обработки, поскольку рассматриваемая в качестве примера деталь – противовес – относится к типу деталей тела вращения, обработку которых рационально осуществлять на токарных станках с ЧПУ.

5. Далее следует, используя таблицы экономической точности, наметить маршруты обработки поверхностей, а с учетом точности, достигаемой на каждом переходе, включенном в маршрут, определить величину уточнения выбранного маршрута технологического процесса обработки поверхности и сравнить его с величиной, рассчитанной в пункте 3. Величина уточнения выбранного маршрута обработки поверхности определяется как произведение уточнений технологических систем, включенных в маршрут:

где т — номер перехода обработки поверхности;  – уточнение технологической системы, обеспечивающей реализацию конкретного метода обработки, включенного в маршрут обработки поверхности.

– уточнение технологической системы, обеспечивающей реализацию конкретного метода обработки, включенного в маршрут обработки поверхности.

Маршрут обработки поверхности считается приемлемым и обеспечивает достижение заданного показателя точности, если соблюдается условие

(5)

(5)

Рассмотрим обеспечение условий (4), (5) на примере противовеса (см. рис. 9). Так, для поверхности 1 заданная точность реализуется на чистовом этапе обработки детали. В технических требованиях на эту деталь требования, предусматривающие необходимость проведения химико-термической и термической обработки, отсутствуют. Это позволяет для обработки поверхности 1 наметить следующий маршрут:

1) черновое обтачивание, обеспечивающее, по данным [3],  , при этом величина уточнения технологической системы, применяемой для выполнения этого перехода,

, при этом величина уточнения технологической системы, применяемой для выполнения этого перехода,

2) получистовое обтачивание

3) чистовое обтачивание  )

)

Для оценки возможности применения намеченной последовательности обработки поверхности 1 определим величину уточнения выбранного маршрута обработки поверхности:

Сравнение  (14,39 > 11,5) показывает, что намеченный маршрут обработки поверхности 1 обеспечивает достижение заданных на нее конструктором показателей точности.

(14,39 > 11,5) показывает, что намеченный маршрут обработки поверхности 1 обеспечивает достижение заданных на нее конструктором показателей точности.

Для поверхности 4 можно предложить следующую последовательность обработки:

1) черновое обтачивание

2) получистовое обтачивание

3) чистовое обтачивание

4) тонкое обтачивание

Для обработки поверхности 6 достаточно однократной обработки в условиях одной технологической системы путем чернового торцевого точения  1,15.

1,15.

7.2. Достижение показателей точности взаимного расположения

поверхностей, выбор технологических баз и обоснование плана изготовления детали

На данном этапе необходимо, исходя из показателей точности, определяющих взаимное расположение поверхностей детали, наметить пути их технологического обеспечения и на этой основе определить последовательность обработки поверхностей детали, называемую планом изготовления детали. К этим показателям точности детали относятся расстояние между двумя поверхностями и поворот одной поверхности относительно другой (угловой размер). Технологическим комплексом (ТК) называется совокупность поверхностей, на которые чертежом установлены жесткие допуски на взаимное расположение или на координатную связь. При этом одна из связанных между собой размерами поверхностей использована конструктором в качестве конструкторской размерной базы. Под конструкторской размерной базой (КРБ) понимают поверхность, ее ось или точку, относительно которой определено положение на детали другой поверхности.

Для обеспечения этих показателей точности в технологическом процессе изготовления детали применяются два способа:

1) копирование на детали соответствующего размера инструмента, комплекта инструмента или станка;

2) соответствующий выбор технологических баз, связанных при обработке размерами взаимного расположения поверхностей.

При первом способе точность взаимного расположения двух поверхностей решается до начала их обработки на стадии создания этого (или этих) размера в инструменте при его изготовлении, в комплекте инструментов многоинструментальной наладки или в технологическом оборудовании при настройке и определяется последующим его переносом (копированием) на деталь во время обработки связанных между собой поверхностей (рис. 10). Однако в силу различных причин конструктивного, технологического и экономического характера применение этого способа ограничено, а иногда и невозможно.

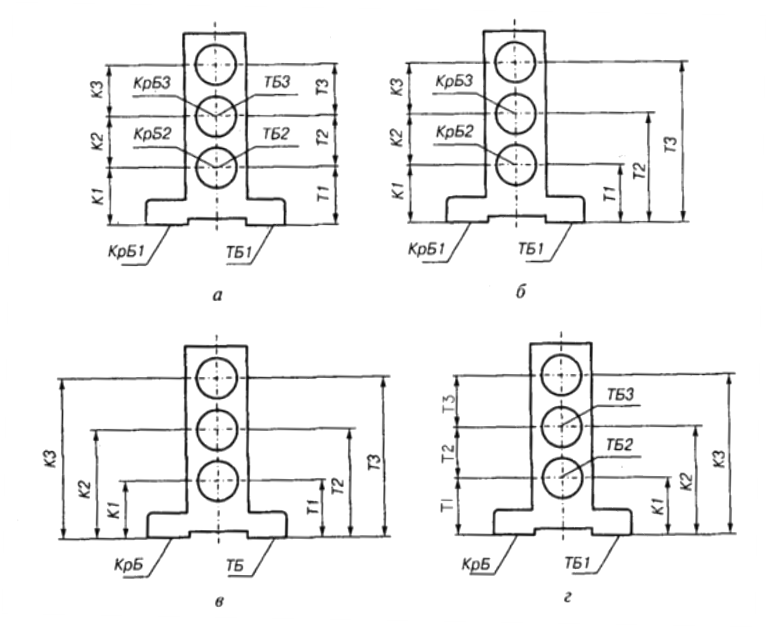

Рис. 10. Схемы получения копированием размеров взаимного расположения поверхностей деталей

Более широко в технологии изготовления деталей применяется способ, основанный на выборе технологических баз. Под технологической базой (ТБ) понимают поверхность, ось или точку, посредством которой устанавливается деталь в процессе обработки и определяется положение детали относительно инструмента. При выборе технологических баз технолог должен руководствоваться двумя основополагающими принципами построения технологических процессов изготовления деталей:

• принципом совмещения баз;

• принципом единства технологических баз.

Суть принципа совмещения баз заключается в том, что для достижения наиболее высокой точности конструкторских размеров расположения поверхностей следует в качестве технологических баз для каждой из них использовать конструкторско-размерную базу. Технико-экономическую эффективность принципа совмещения баз проиллюстрируем на примере получения при обработке корпуса (рис. 11, а) заданного конструктором размера К, описывающего положение оси отверстия относительно плоскости основания лапок.

Связанные размером К поверхности обрабатываются в двух технологических системах: фрезерной, схема которой показана на рис. 11, б, и расточной, возможные варианты которой даны на рис. 11, в, г. Требуемые показатели точности отверстия (диаметр, шероховатость) обеспечиваются выбранным методом обработки, например, чистовым растачиванием; условия достижения этих показателей и результат одинаковы в обоих вариантах выполнения расточной операции. Различие в вариантах заключается в используемых в каждом случае технологических баз: в варианте на рис. 11, в в качестве ТБ технолог использует конструкторскую размерную базу – плоскость основания лапок, а в варианте на рис. 11, г – верхнюю плоскость корпуса, т. е. поверхность, отличную от КРБ, не совпадающую с ней. Появление в ТП обработки детали первого или второго вариантов расточной операции определяется выбором технологом разных схем базирования заготовки для обработки отверстия. Другими словами, технолог выбором технологической базы для обработки отверстия сам себя может поставить в одну из двух ситуаций, и эти ситуации различаются по признаку совпадения для обрабатываемой поверхности технологической базы с конструкторской размерной базой. Покажем, что различие в организации одной и той же операции приводит к существенным последствиям для достижимой точности заданного конструктором размера К.

Рис. 11. Варианты достижения точности конструкторского размера К при различных схемах базирования корпуса на операции растачивания отверстия

В первом варианте (при совмещении ТБ с КРБ) конструкторский размер К’ получается равным технологическому размеру расточной операции Тр. Под технологическим размером понимают размер, определяющий во время обработки детали положение обрабатываемой поверхности относительно используемой технологической базы. Величина и погрешность такого размера определяются только используемой для обработки ТС и условиями ее работы. Технологический размер, получаемый на данной операции (переходе), и его погрешность не зависят от предшествующей или последующей обработок, можно считать, что он формируется как замыкающее звено некоторой размерной цепи технологической системы, составляющими звеньями которой являются ее внутренние размеры. Эта цепь условно показана некоторой дугой, а размер Т является хордой этой дуги. Таким образом, при совмещении ТБ с КРБ:

и

и  . (6)

. (6)

В рассматриваемом на рис. 11, в примере

(7)

(7)

где Тр – технологический размер на операции растачивания отверстия;

Т р=

Т р=  – погрешность технологического размера, равная погрешности ТС расточного станка.

– погрешность технологического размера, равная погрешности ТС расточного станка.

Для обеспечения заданной точности размера К на операции растачивания необходимо обеспечить выполнение условия (1):

(8)

(8)

Во втором варианте (при несовмещении ТБ с КРБ, как на рис. 11, г) после растачивания отверстия детали также образуется размер К, однако его величина формируется уже как замыкающее звено П 0 некоторой внешней по отношению к ТС расточного станка размерной цепи П. Технологический размер Т р = П 1 в этом случае отличается от К и, оставаясь замыкающим для внутренней размерной цепи ТС расточного станка, теперь уже входит первым составляющим звеном в размерную цепь П. Вторым составляющим звеном цепи П, как это видно из рис. 11, г, является размер П 2между выбранной ТБ (верхней плоскостью корпуса) и КРБ (плоскостью основания лапок). В соответствии с теорией размерных цепей погрешность конструкторского размера К в этом случае равна:

(9)

(9)

Размер П 2 получен на детали ранее, при выполнении фрезерной операции (см. рис. 11, б) и являлся технологическим размером для этой операции, т.е.:

. (10)

. (10)

С учетом (9) достигаемая во втором варианте точность конструкторского размера определяется погрешностью

(11)

(11)

равной сумме погрешностей ТС, используемых на двух операциях: фрезерной  и расточной

и расточной  .

.

Сопоставление результатов двух вариантов (см. (7) и (9)) показывает, что достижимая точность размера  во втором варианте при прочих равных условиях выполнения операций фрезерования и растачивания (за исключением различия в схеме базирования на расточной операции) во втором варианте значительно, по крайней мере, на порядок, ниже, чем в первом. Это означает, что для достижения заданной конструктором точности размера

во втором варианте при прочих равных условиях выполнения операций фрезерования и растачивания (за исключением различия в схеме базирования на расточной операции) во втором варианте значительно, по крайней мере, на порядок, ниже, чем в первом. Это означает, что для достижения заданной конструктором точности размера  во втором варианте необходимо будет назначить особые, более жесткие допуски на технологические размеры обеих операций, отвечающие уравнению (9), записанному в полях допусков, т. е.

во втором варианте необходимо будет назначить особые, более жесткие допуски на технологические размеры обеих операций, отвечающие уравнению (9), записанному в полях допусков, т. е.

Т  = ТТ р + ТТ ф, (12)

= ТТ р + ТТ ф, (12)

и при выполнении операций фрезерования и растачивания обеспечить выполнение условий

(13)

(13)

Конечно же, выполнение условий (12) и (13) во втором варианте с технической и экономической точек зрения представляет технологу гораздо больше трудностей, чем условия (8) в первом варианте.

Принцип единства баз представляет собой правило выбора технологических баз, которое рекомендует использовать в качестве ТБ при обработке всех или возможно большего количества поверхностей детали в разных или одной технологической системе одну и ту же – единую технологическую базу. Целесообразность такого подхода рассмотрим на примере организации обработки корпусной детали с тремя отверстиями, представленной на рис. 12.

Рис. 12. Варианты технологического обеспечения конструкторских

размеров расположения поверхностей

Размерное описание положений отверстий конструктором может быть задано цепным способом (рис. 12, а, б) или координатным (рис. 12, в, г). Рассмотрим варианты технологического обеспечения конструкторских размеров расположения отверстий:

В варианте I каждый конструкторский размер оказывается технологическим за счет перехода для обработки каждого следующего отверстия на новую технологическую базу. Погрешность каждого конструкторского размера последующих операций, т.е:

С технической точки зрения достижимая точность определяется лишь возможностями используемых при расточке отверстий технологической системы. Однако организация такого ТП требует переустановок заготовки на новые ТБ, а это несет необходимость иметь специальные приспособления для установки детали на ТБ1, ТБ2 и ТБ3.При этом усложняется и удорожается технологическое оснащение ТП, увеличиваются затраты на установку заготовок, удорожается вся обработка детали.

В варианте II конструкторский размер К1 получается по-прежнему, следуя принципу совмещения баз, однако размеры К2 и К3 уже не являются технологическими, так как при расточке и второго, и третьего отверстий не совмещаются ТБ с КРБ2 и КРБЗ. Эти размеры образуются как замыкающие звенья размерных цепей, в которые составляющими звеньями входят технологические размеры Т1, Т2 иТ2, Т3. Тогда:

Таким образом, погрешности конструкторских размеров К2, К3,..., Кn (если нужно обработать N отверстий) представляют собой суммы погрешностей двух технологических размеров. Это означает, что при назначении допусков технологических размеров придется их ужесточить (уменьшить) в среднем вдвое по отношению к допускам конструкторских размеров, что, конечно же, потребует дополнительных затрат на их достижение при обработке детали. Однако за счет использования одной и той же ТБ при обработке всех отверстий, которую называют в этом случае единой (постоянной) технологической базой, уменьшается число переустановок детали, сокращается номенклатура приспособлений и затраты на их проектирование, изготовление и обслуживание. Получаемая при этом экономия времени и материальных средств обеспечивает чаще всего существенную выгоду по сравнению с вариантом I при одной и той же точности заданных конструкторских размеров.

Вместе с тем, в использовании варианта II имеются ограничения как технического, так и экономического характера. Технические ограничения возникают тогда, когда конструктором задана такая высокая точность размеров К2, К3,..., Кn, которая при ужесточении ее вдвое на размерах Т1, Т2,... Кn уже не может быть получена существующими методами обработки и (или) в соответствующих технологиче