ПРЕДИСЛОВИЕ

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состаяния предмета труда. К предметам труда относят заготовки и изделия (ГОСТ 3.1109-82).

Технологические процессы состоят из технологических операций, которые в свою очередь складываются и технологических переходов.

Технологической операцией называют часть технологические процесса, выполняемая на одном рабочем месте.

Технологическим переходом называют законченную часть технологической операции выполняемую одними теми же средствами технологического оснащения.

Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода.

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки.

Для осуществления технологического процесса необходимо применение совокупности орудий производства – технологического оборудования и оснастки.

Разработка технологического процесса изготовления деталей является сложной многовариантной задачей, требующей учета большого числа технических факторов. Изделия должны отвечать служебному назначению, выпущены в определенные сроки и стоимость их изготовления должна быть экономически обоснована. Выбор исходной заготовки, последовательности обработки каждой поверхности и детали в целом, выбор технологического оборудования и режимов обработки непосредственно влияют на производительность процесса и себестоимость изготовления детали. Грамотные действия технолога на каждом этапе технологического проектирования с учетом конкретных условий производства обеспечивают разработку рациональной технологии изготовления детали.

Технологические процессы подразделяются на следующие виды: единичны и унифицированный (типовой и групповой).

Единичный технологический процесс разрабатывается для изделия одного наименования, типоразмера и исполнения, независимо от типа производства. Типоразмер – одна из нескольких деталей одного типа, отличающаяся одним или несколькими размерами. Исполнение – одна из нескольких деталей одного типоразмера, отличающаяся от других материалом или видом покрытия и т.п. при одних и тех же размерах.

Типовой технологический процесс разрабатывается для группы изделий с общими конструктивными и технологическими признаками. Типовые технологические процессы имеют общий маршрут для всех деталей-типоразмеров одного типа.

Групповой технологический процесс разрабатывается для изделий с разными конструктивными, но общими технологическими признаками. При разработке групповых технологических процессов группирование может осуществляться как по отдельным операциям, так и по всему технологическому процессу.

По степени детализации описание технологических процессов подразделяют на маршрутное, операционное и маршрутно-операционное.

Маршрутное описание технологических процессов – заключается в сокращенном описании всех технологических операций в маршрутной карте в последовательности их выполнения без переходов и технологических режимов.

Операционное описание технологических процессов характеризуется полным описанием всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Маршрутно-операционным описанием технологических процессов называют сокращенное описание технологических операций в маршрутной карте последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

Общие правила разработки технологических процессов определены ГОСТ 14301-83.

Разрабатываемый должен обеспечивать выполнение всех требований чертежа, повышение производительности труда, высокое качество изделия, сокращение трудовых и материальных затрат на его реализацию, соответствовать требованиям безопасности жизнедеятельности и экологии окружающей среды. Технологический процесс разрабатывают на изготовление изделий, конструкция которых отработана на технологичность.

Имеющиеся типовые или групповые технологические процессы являются основой для разработки новых технологических процессов, а в случае их отсутствия в качестве такой основы принимают ранее принятые прогрессивные решения в действующих единичных технологических процессов изготовления аналогичных изделий.

1. ДЕТАЛЬ КАК ОБЪЕКТ ПРИБОРОСТРОИТЕЛЬНОГО

ПРОИЗВОДСТВА

Деталью называют изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Конструктивная форма детали образуется сочетанием объемов материала, ограниченных простыми геометрическими поверхностями – плоскостями, цилиндрами, конусами, сферами и т. д.

Конструктивная форма детали, набор поверхностей, которые ее образуют, размерные соотношения между ними и их точность не являются плодом вольной фантазии конструктора, а определяются теми задачами служебного назначения, решение которых должна обеспечивать деталь. Другими словами, каждая поверхность детали имеет свое определенное функциональное назначение.

С этой точки зрения любая поверхность детали может быть отнесена к одной из следующих функциональных групп [1]:

– основная база (ОБ);

– вспомогательная база (ВБ);

– исполнительная поверхность (ИП);

– свободная поверхность (СП).

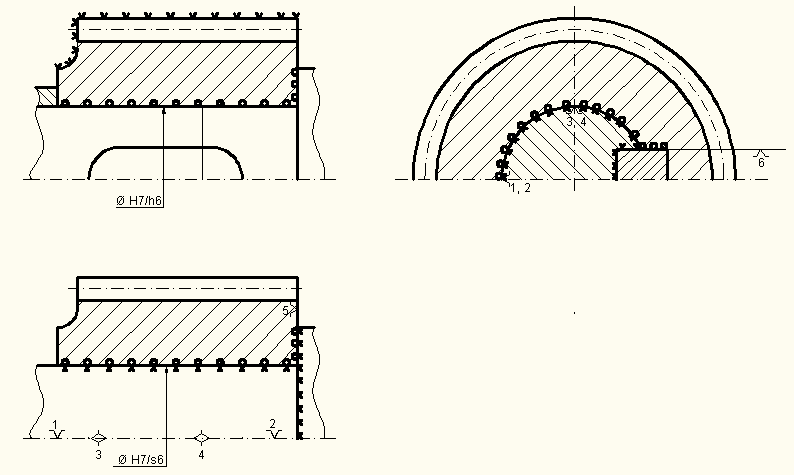

Из теории базирования известно, что комплект основных баз детали составляют поверхности (либо их элементы), участвующие в определении положения этой детали в машине или сборочной единице. Эти поверхности образуют комплект, лишающий деталь всех шести возможных степеней свободы (схема полного базирования) или только части из них (схема неполного базирования). На рис. 1 показаны конструкции с полным (вверху) и неполным (внизу) базированием шестерни на валу. В первом случае в комплект основных баз шестерни входят отверстие, плоскость торца и боковая плоскость шпоночного паза. Во втором случае шестерня напрессована на вал в любом угловом положении, и ее комплект основных баз составляют только поверхности отверстия и торца.

Комплект основных баз у любой детали может быть полным или неполным, но он обязательно есть и обязательно только один, так как выполняет единственную функцию: определяет положение этой детали в изделии (приборе).

Комплект вспомогательных баз детали составляют поверхности, участвующие в определении положения в изделии другой детали, присоединяемой к данной. На рис. 1 показаны вспомогательные базы вала, используемые для определения положения шестерни. Как и для основных баз, комплект вспомогательных баз может быть полным или неполным. Комплект вспомогательных баз вала показанный на рис. 1 внизу лишает шестерню пяти степеней свободы. Деталь может иметь несколько комплектов вспомогательных баз либо не иметь их совсем, это зависит от количества присоединяемых к ней деталей.

Так, шестерня показанная на рис. 1 внизу не имеет вспомогательных баз, а вал изображенный на этом же рисунке вверху имеет два таких комплекта: один для шестерни и второй — для шпонки.

Рис. 1. Схемы базирования шестерни на валу:

ооо – ОБ шестерни; ххх – ВБ вала; vvv – СП шестерни

Некоторые детали имеют в своем составе исполнительные поверхности изделия (прибора) или его механизмов. Исполнительными поверхностями изделия (прибора) называют те поверхности составляющих ее деталей, которыми она выполняет свое служебное назначение. Так, например, сверлильный станок выполняет свое назначение – обработку отверстий – сочетанием двух поверхностей: коническое отверстие шпинделя, куда устанавливается рабочий инструмент и плоскость стола, куда устанавливается заготовка или приспособление для ее крепления. Взаимные движения этих поверхностей (вращение конической поверхности вокруг своей оси и поступательное перемещение ее перпендикулярно плоскости стола) реализуют кинематическую схему формообразования отверстия. Таким образом, только две детали сверлильного станка несут на себе его исполнительные поверхности — шпиндель и стол, остальные детали таких функциональных поверхностей не имеют.

Более широкую группу составляют детали, имеющие в своем составе исполнительные поверхности механизмов. Механизмы предназначены для преобразования движения одних тел в требуемые движения других тел. Поэтому исполнительными поверхностями механизмов называют те поверхности составляющих их деталей, которыми производится преобразование движения по характеру, величине или направлению. Например, в зубчатом механизме преобразование вращательного движения шестерни во вращательное в противоположном направлении и с другой частотой движение зубчатого колеса осуществляется при взаимодействии (перекатывании со скольжением) эвольвентных поверхностей зубьев шестерни и колеса. Эти поверхности и являются исполнительными поверхностями зубчатого механизма и принадлежат они двум деталям – колесу и шестерне. Другие детали зубчатого механизма (валы, шпонки, подшипники, корпус и т. д.) исполнительных поверхностей не имеют.

Свободные поверхности предназначены для ограничения материала, объединяющего в одно целое первые три группы поверхностей (см. рис. 1). Они не сопрягаются с поверхностями других деталей, как правило, к их точности предъявляются невысокие требования.

Правильность и достаточность размеров, описывающих конструктивную форму детали, указание марки и отдельных особых свойств материала являются обязательными, но недостаточными условиями обеспечения требуемого качества детали. Важную, чаще всего решающую роль играет здесь точность детали.

Размерное описание конструктивной формы детали по объекту описания может быть классифицировано следующим образом:

1) размеры и технические требования к форме и качеству каждой отдельно взятой поверхности (допустимые погрешности формы, шероховатость, особые требования к качеству поверхностного слоя материала);

2) размеры и технические требования взаимного расположения поверхностей внутри комплекта одного функционального назначения (например, размеры взаимного расположения исполнительных поверхностей шестерни: диаметр делительной окружности, шаг по делительной окружности, толщина зуба и т. д.);

3) размеры и технические требования взаимного расположения комплектов поверхностей разного функционального назначения (например, несоосность делительного цилиндра и базового отверстия шестерни).

В технологической литературе в понятие «точность детали» вкладывается только геометрический смысл, т. е. под точностью детали понимают степень ее соответствия геометрически правильному прототипу. Принимая во внимание, что качество детали включает в себя, наряду с геометрической характеристикой, свойства материала, которым наполнена конструктивная форма (во всем ее объеме и даже в отдельных местах), имеет смысл расширить понятие точности детали, включив в это понятие и соответствие свойств материала заданному идеальному. В таком представлении точность характеризует степень приближения качества конкретной изготовленной детали (партии деталей) к заданному уровню.

Соответствие идеалу конструктивной формы и материала одной детали количественно оценивается разностью величин соответствующего показателя точности в реально изготовленной детали и заданного номинального его значения.

В партии изготовленных деталей реальные ее размеры, а следовательно, и их разницы с номинальным получают рассеяние, и степень соответствия партии идеалу оценивается полем рассеяния, называемым погрешностью.

В расширенном понятии точности детали количественно ее будем оценивать следующими показателями:

1) погрешностями размеров каждой из поверхностей детали;

2) макрогеометрическими погрешностями формы каждой из поверхностей детали;

3) микрогеометрическими погрешностями формы (шероховатостью) поверхностей;

4) погрешностями размеров взаимного расположения поверхностей;

5) погрешностями состава, структуры и физико-механических свойств материала.

Итак, при изготовлении детали технолог должен воспроизвести в заданном материале конструктивную форму, описанную совокупностью размеров, которые, с точки зрения объекта описания, могут быть разделены на две группы: а) размеры, описывающие каждую отдельно взятую поверхность (ее размер, форму, шероховатость); б) размеры, описывающие взаимное расположение поверхностей (как внутри комплекта одного функционального назначения, так и между разными комплектами).

Требуемая степень приближения реальной детали к геометрически правильному прототипу задается допусками размеров, которые представляют собой разрешенные погрешности, т. е. допустимые поля их рассеяния.

Конечно же, показатели свойств материала реальных деталей в партии (структура, фазовый состав, физико-механические свойства и т. д.) претерпевают рассеяние, их допустимые поля задаются конструктором и обеспечиваются технологиями обработки (термической, химико-термической и т. п.).

Проектирование технологических процессов изготовления деталей является одной из частей технологической подготовки производства, поэтому его следует проводить в соответствии с последовательностью и этапами, определенными стандартами системы разработки постановки продукции на производство (СРПП). Общие правила разработки технологических процессов определяется ГОСТ 14301-83.

Для проектирования технологических процессов изготовления детали необходимы следующие основные исходные данные:

1. Сборочный чертеж с кратким описанием служебного назначения и технических условий приемки изделия.

2. Рабочие чертежи, определяющие материал, форму и размеры деталей, точность и качество обработанных поверхностей, особые требования (твердость и структура материала, покрытие, термообработка, балансировка и т. п.)

3. Объем выпуска изделий, в состав которых входят изготавливаемые детали, с учетом выпуска запасных частей.

4. Условия, в которых должны осуществляться ТП: вновь проектируемый или действующий завод, состав оборудования – наличие и перспектива обновления путем модернизации, получения нового, наличие производственных площадей, перспективы расширения, наличие и перспективы получения кадров.

5. Стандарты и нормали на полуфабрикаты.

6. Типовые, групповые и рабочие ТП на основные виды деталей.

7. Технологические характеристики оборудования, рабочего и измерительного инструмента.

8. Различного рода справочная литература, руководящие материалы, инструкции, нормативы.

Последовательность действий технолога по проектированию технологического процесса изготовления детали должна включать следующие этапы:

• анализ конструкции и размерного описания детали;

• предварительное установление типа производства;

• анализ технологичности конструкции детали;

• выбор действующего группового, типового ТП или поиск аналога единичного ТП.

• выбор исходной заготовки и методов ее изготовления;

• разработку технологического маршрута изготовления детали;

• расчет припусков и размеров заготовки по технологическим переходам;

• выбор средств технологического оснащения операций;

• расчет и назначение режимов обработки на операциях изготовления детали;

• нормирование операций изготовления детали;

• технико-экономическое сравнение вариантов изготовления детали.

• оформление технологической документации.

2. АНАЛИЗ КОНСТРУКЦИИ И РАЗМЕРНОГО ОПИСАНИЯ ДЕТАЛИ

2.1. Выявление и описание служебного назначения детали

Под служебным назначением детали понимают максимально уточненную и четко сформулированную задачу, для решения которой в сборочной единице предназначена деталь. Для выявления и описания служебного назначения детали полезно, а иногда необходимо, иметь чертеж сборочной единицы, в которую рассматриваемая деталь входит.

Рассматривая чертеж сборочной единицы и детали в формулировке служебного назначения, раскрывающей назначение детали, необходимо сделать заключение о принадлежности детали к группе кинематических звеньев или к группе опорных (базовых) деталей. К группе кинематических звеньев относятся детали, посредством которых в сборочной единице производится преобразование движения по характеру, величине или направлению: например, шестерни, червяки, звездочки, шкивы и т. д. В группу опорных (базовых) деталей входят детали с базовыми поверхностями, определяющими положение других деталей в сборочной единице, например, корпус.

После уточнения принадлежности детали к той или иной группе следует описать функцию (или функции), которые эта деталь выполняет при работе сборочной единицы. Если деталь представляет собой кинематическое звено, то нужно указать, какое движение она передает (трансформирует), от какой детали к какой, какова динамическая нагруженность детали, характер этой нагрузки (спокойная или меняющаяся, однонаправленная или переменная и т. д.), указать конструктивные элементы, воспринимающие и передающие движение и нагрузку (силу, момент). Если деталь относится к группе опорных (базовых), нужно указать, положение каких деталей в сборочной единице она обеспечивает, выделить среди них те, взаимное положение которых особенно важно для работы сборочной единицы (прибора, механизма), уточнить и описать причины, вызывающие особые требования к взаимному положению этих деталей.

В качестве примера описания служебного назначения детали рассмотрим промежуточный вал редуктора, представленный на рис. 2.

Рис. 2. Промежуточный вал редуктора

Промежуточный вал входит в состав двухступенчатого цилиндрического редуктора и относится к группе опорных деталей. Положение вала в редукторе определяется посредством подшипников качения, устанавливаемых в базовых отверстиях корпуса редуктора. В свою очередь, вал определяет положение в редукторе шестерни и зубчатого колеса. Относительный поворот шестерни, зубчатого колеса и вала предотвращается с помощью шпонок, устанавливаемых на валу. Положение зубчатого колеса и шестерни по оси вала устанавливается за счет ступенчатости цилиндрических поверхностей. Конструкция вала должна обеспечивать передачу крутящего момента, оговоренного техническими характеристиками редуктора.

Уяснение служебного назначения детали позволяет выявить функциональное назначение поверхностей деталей и провести анализ их размерного описания.

2.2. Выявление функционального назначения

поверхностей детали и анализ их размерного описания

Методически эту работу технолога можно построить следующим образом:

1. Выявление исполнительных поверхностей детали и их размерного описания. Исполнительные поверхности (ИП) имеют детали – кинематические звенья, такие как шестерни, червяки, звездочки, шкивы и т. д. Этими поверхностями деталь передает (получает) движение и нагрузку. Например, у шестерни – это эвольвентные поверхности зубьев, у шкива – конические поверхности ручья и т. д. Для ИП необходимо уяснить и описать условия их работы – характер взаимодействия с поверхностями работающих с ними в паре деталей (характер нагрузки, наличие трения скольжения, качения и т.д.). Анализируя имеющиеся на чертеже детали размеры и технические требования, необходимо выделить и выписать те из них, которые определяют размеры ИП, особые требования к точности формы, к шероховатости, к физико-механическим свойствам поверхностного слоя материала (цементация, закалка, другие виды поверхностного упрочнения). Объяснить необходимость и целесообразность предъявленных требований к точности ИП исходя из характера их работы. При этом по каждому показателю точности следует указать, как повлияет на работу детали в СЕ или на ее долговечность невыполнение предъявленных чертежом требований. При анализе требований к точности ИП и характера их работы может быть обнаружена целесообразность задания некоторых дополнительных требований, отсутствующих на чертеже, но необходимых с точки зрения условий работы детали. В этом случае следует выдвинуть и обосновать предложения по внесению в чертеж дополнений.

Реже, но встречаются случаи задания на чертеже излишних требований к ИП, выполнение которых существенно не изменяет характер и качество работы детали, но потребует в производстве дополнительных затрат на их достижение. В этом случае следует выдвинуть и обосновать предложения по внесению изменений в чертеж детали.

2. Выявление основных баз детали и их размерного описания. Каж-

дая деталь имеет один и только один полный или неполный комп-

лект поверхностей (осей, точек), которые в совокупности решают за-

дачу определения положения анализируемой детали в СЕ. Для

выявления этих поверхностей необходимо построить теоретическую

схему базирования детали, распределив опорные точки по элементам

детали, участвующим в базировании. Каждую базу, входящую в ОБ,

следует отнести к соответствующим классификационным группам

по числу лишаемых степеней свободы (установочная, направляющая, опорная и т. д.) и по конструктивному оформлению (явная, неявная). Необхо-

димо обратить внимание и отметить наличие или отсутствие в схеме

базирования неопределенности, выявить координатное направление,

в котором имеет место неопределенность базирования, и опреде-

лить, что ограничивает перемещение детали в пределах неопределен-

ности базирования (обычно это зазор в соединении этой детали с

другой, которая ее базирует).

Анализируя размеры и технические требования чертежа детали, выделить и выписать по каждой поверхности, входящей в ОБ, ее размер и допуск на него, требования к точности формы, качеству поверхности. Затем необходимо выделить и выписать размеры и технические требования, определяющие взаимное положение поверхностей внутри комплекта ОБ (расстояния между поверхностями, их соосность, перпендикулярность, параллельность и т. п.).

В заключение следует объяснить необходимость и целесообразность имеющихся на чертеже размеров и требований к точности поверхностей ОБ и их взаимного расположения.

При анализе размерного описания ОБ детали могут возникнуть сомнения в достаточности размеров и технических требований для реализации теоретической схемы базирования и обеспечения точности базирования детали в каком-либо координатном направлении или в целесообразности какого-либо размера из имеющихся на чертеже. В этом случае следует обосновать и дать предложения по внесению изменений в чертеж детали.

3. Выявление вспомогательных баз детали и их размерного описания. Деталь может иметь один или несколько комплектов ВБ в зависимости от количества деталей, присоединяемых к анализируемой. Поэтому вначале нужно выделить такие присоединяемые детали и пронумеровать их. Для определения положения каждой присоединяемой детали анализируемая имеет полный или неполный комплект поверхностей, составляющих ВБ соответствующего номера (ВБ 1, ВБ 2,…, ВБ №).

Далее необходимо анализировать каждый комплект ВБ в отдельности. Методика этого анализа аналогична анализу ОБ, т.е. по каждому комплекту ВБ необходимо повторить действия, изложенные в шаге 2.

4. Выявление свободных поверхностей детали и их размерного опи-

сания. Все оставшиеся вне рассмотрения после выполнения шагов

1...3 поверхности детали являются свободными, т.е. ограничиваю-

щими материал, необходимый для связи в одно целое первых трех

групп поверхностей. Их следует все перечислить или пронумеровать.

Анализируя размеры и технические требования, следует выписать по каждой СП те, которые определяют ее размеры, точность и качество поверхности. Следует разделить СП на обрабатываемые и необрабатываемые (черные). Обычно требования к точности и качеству поверхности СП невысоки и одинаковы для всех или большинства из них. Поэтому их записывают одним пунктом в технических требованиях.

5. Выявление размерных связей между комплектами поверхностей

деталей. На шагах 1...4 выявлены и выписаны все размеры на черте-

же, определяющие размеры каждой поверхности в отдельности и

размеры, определяющие взаимное расположение поверхностей внут-

ри комплекта, выполняющего одно функциональное назначение.

Для нормальной же работы детали очень важно обеспечить и взаим-

ное положение комплектов между собой или по отношению к одно-

му из них. Чаще всего положение всех поверхностей задается по от-

ношению к основной базе детали, реже – по отношению к одному

из комплектов ВБ.

Поэтому по каждому комплекту поверхностей следует выявить и выписать размеры и технические требования, определяющие его положение на детали относительно ОБ или какого-либо другого комплекта поверхностей. Здесь особое внимание следует обратить на достаточность поставленных на чертеже размеров и технических требований для однозначного определения положения комплекта поверхностей на детали. В случае появления сомнений в достаточности или правильности имеющихся на чертеже требований, следует высказать предложения по внесению изменений в чертеже детали.

6. Проверка. На этом шаге следует проверить, не осталось ли вне

поля зрения какая-нибудь поверхность детали. Если таковая оказалась, то это означает, что какой-либо из шагов 1...4 выполнен не в

полном объеме. Следует определить принадлежность оставшейся поверхности к одной из групп (ИП, ОБ, ВБ, СП), вернуться на соответствующий шаг и дополнить ее.

Необходимо также проверить, не остался ли непроанализированным какой-нибудь размер или техническое требование чертежа. Если такое случилось, то это может означать, что какой-либо из этапов 1...5 выполнен не до конца или с ошибкой либо на чертеже детали есть избыточные размеры. Такие избыточные размеры оговариваются в чертеже как «размеры для справок». Если же такой оговорки нет, то следует обосновать предложение по изменению чертежа (снять избыточные размеры).

Следует обратить внимание на размерные связи комплектов черных и обработанных поверхностей детали. В каждом координатном направлении эти комплекты должны быть связаны между собой только одним размером.

Пример анализа конструктивной формы промежуточного вала редуктора и его размерного описания приведен ниже (см. рис. 2).

Вал не имеет исполнительных поверхностей, так как в соответствии со служебным назначением относится к группе опорных (базовых) деталей.

Вал имеет комплект основных баз, состоящих из двух цилиндрических поверхностей шеек под подшипники (2 и 12), выполняющих в совокупности функцию двойной направляющей базы и плоскости торца (3), выполняющей функцию опорной базы. Комплект реализует схему неполного базирования, лишая вал пяти степеней свободы. Размеры и технические требования комплекта основных баз определены чертежными размерами (перечислить соответствующие размеры).

Вал имеет четыре комплекта вспомогательных баз:

1) для установки шестерни – комплект состоит из цилиндрической поверхности (4), выполняющей функцию двойной направляющей базы, и плоскости торца (6), выполняющего функцию опорной базы и лишает шестерню пяти степеней свободы;

2) для установки зубчатого колеса – комплект состоит из цилиндрической поверхности (9), выполняющей функцию двойной направляющей базы, и плоскости торца (8), выполняющей функцию опорной базы, и лишает колесо пяти степеней свободы;

3) для установки шпонки шестерни – комплект состоит из плоскости дна шпоночной канавки (5), выполняющей функцию установочной базы, боковой плоскости канавки, выполняющей функцию направляющей базы, и цилиндрической поверхности закругления шпоночной канавки, выполняющей функцию опорной базы и лишает шпонку всех шести степеней свободы;

4) для установки шпонки зубчатого колеса – комплект состоит из плоскости дна шпоночной канавки (10), выполняющей функцию установочной базы; боковой плоскости, выполняющей функцию направляющей базы, и цилиндрической поверхности закругления шпоночной канавки, выполняющей функцию опорной базы и лишает шпонку зубчатого колеса всех шести степеней свободы.

Размеры и технические требования четырех комплектов вспомогательных баз определены чертежными размерами (перечислить соответствующие размеры).

Вал имеет четыре свободных поверхности: одну цилиндрическую (7) и три торцевых (1, 11, 13). Размеры свободных поверхностей определены чертежными размерами….

Размеры … и технические требования … определяют положения комплектов вспомогательных баз и свободных поверхностей относительно основных баз.

Размеры … и технические требования … определяют положения комплектов вспомогательных баз относительно друг друга.

Размеры … увязывают положение свободных поверхностей.

2.3. Анализ соответствия требований к точности

детали ее служебному назначению

Требования точности изготовления детали находят отражение в рабочем чертеже: в виде графического изображения и текстовой части технических требований, расположенных над основной надписью.

Рабочий чертеж должен давать полное представление о детали (конфигурации, размерах всех поверхностей, материале, технических требованиях, методе получения заготовки) и полностью соответствовать стандартам ЕСКД на оформление чертежей (ГОСТ 2.109-68, 2.305-68, 2.307-68, 2.309-73). Если оформление не соответствует действующим стандартам или для понимания чертежа недостает проекций, видов, разрезов, технолог должен доработать чертеж: добавить необходимые проекции и виды, уточнить данные о материале и термической обработке, нанести обозначения допускаемых отклонений шероховатости поверхности и других недостающих данных или исправить устаревшие обозначения.

В технических требованиях конструктор указывает все необходимые требования к готовому изделию, не изображенные графически и вытекающие из его служебного назначения.

Технические требования на изготовление детали могут содержать следующее:

– предельные отклонения размеров, не оговоренных чертежом;

– шероховатость поверхности;

– допустимые отклонения формы поверхностей (прямолинейности, плоскостности, круглости, цилиндричности);

– допустимые отклонения взаимного расположения поверхностей (параллельность, перпендикулярность, соосность, симметричность, пресечение осей);

– суммарные допуски формы и расположения (радиального и торцевого биения; полного радиального и торцевого биения; формы заданного профиля, формы заданной поверхности);

– указания о требованиях к заготовке, виде термической обработки и твердости рабочих поверхностей.

Для некоторых деталей могут быть заданы и другие дополнительные требования, как-то: допустимая величина неуравновешенности, вид покрытия, контактная жесткость, герметичность стыков и др.

Рабочий чертеж детали обычно содержит ограниченное число технических требований, которые устанавливаются с учетом служебного назначения детали и условий работы ее в сборочной единице.

Допуски формы и расположения поверхностей устанавливаются и обозначаются по СТ СЭВ 368-76, СТ СЭВ 636-77 и ГОСТ 2.308-79. Если погрешность формы в технических требованиях не оговаривается, то она допустима в пределах допуска на размер. При контроле шероховатости поверхностей детали необходимо учитывать соответствие между требованиями точности и шероховатости.

Анализ технических требований производят исходя из служебного назначения детали в изделии и на основании ее чертежа. Устанавливают (выявляют), в какой мере то или иное требование способствует лучшему выполнению деталью функционального и служебного назначения. При этом следует указать, что произойдет, если не будут выдержаны заданные чертежом технические требования. Необходимо также указать, каким образом в процессе обработки детали могут быть выполнены заданные технические требования, и каким методом проверки предполагается контролировать выполнение указанных требований.

Проводя анализ чертежа конкретной детали и технических требований на ее изготовление, необходимо выявить наиболее ответственные поверхности и размеры. Они характеризуются наиболее жесткими требованиями к шероховатости поверхности, точности размеров и формы.

Деталь – составная часть сборочной единицы (изделия), многие ее размеры являются звеньями сборочных размерных цепей или оказывают влияние на качество сопряжения и взаимное расположение сопрягаемых деталей. Поэтому необходимо изучить назначение детали в узле и влияние ее параметров на качество собранного изделия, ознакомиться с чертежом сборочной единицы, изучить принцип ее работы и технические требования на сборку. Если на сборочном чертеже отсутствуют присоединительные размеры и размер сопряжений, то технолог должен, зная служебное назначение сборочной единицы, принцип работы, эксплуатационные и точностные характеристики, проставить их самостоятельно. При этом можно воспользоваться информацией из чертежей деталей, входящих в анализируемую сборочную единицу и контактирующих с изучаемой деталью.

Анализ соответствия требований точности детали ее служебному назначению рекомендуется выполнять в такой последовательности:

1. Рассмотреть предъявляемые требования к заготовке, термической обработке ее, к твердости рабочих поверхностей с учетом назначения и условий работы детали в сборочной единице.

2. Выявить размеры детали, имеющие наиболее жесткие допуски, и установить соответствие их служебному назначению исходя из условий эксплуатации детали.

3. Проверить, какие имеются в технических требованиях ограничения по отклонениям формы и взаимного расположения поверхностей, суммарные допуски формы и расположения. Дать обоснования необходимости их выполнения на основе анализа чертежа сборочной единицы и условий работы детали.

4. Проверить, соответствует ли заданная конструктором шероховатость поверхностей требуемой точности обработки или служебному назначению поверхности детали в сборочной единице. Завышенные требования к точности и шероховатости приводят к усложнению технологического процесса и повышению трудоемкости обработки. Резкое повышение трудоемкости обработки детали происходит при точности наружных поверхностей выше 5-го квалитета и значений шероховатости меньше Rа 0,63 мкм, а отверстий — выше 6-го квалитета и значений шероховатости меньше Ra 2,5 мкм.

Результаты анализа технических требований чертежа конкретной детали выявляют технологические задачи; определяют методы окончательной обработки поверхностей и дают представление о маршруте обработки элементарной поверхности, предопределяют схему базирования и обработки всей детали, а также выбор методов контроля заданных требований.

Результаты анализа технолог использует при разработке технологии обработки детали и определяет, какими технологическими приемами можно обеспечить выполнение каждого требования точности размеров, шероховатости и твердости поверхности. На основе проведенного таким образом анализа требований чертежа представляется возможность более правильно решить вопрос о выборе поверхностей заготовки, используемых в качестве технологических баз, определить методы и последовательность обработки по