| Номер операции | Наименование и краткое содержание операции, технологические базы | Станок |

| Фрезерно-центровальная Фрезерование торцов вала и сверление центровых отверстий с двух сторон. Технологическая база – наружные поверхности двух шеек заготовки и торец ступени зубчатого венца | Фрезерно-центровальный | |

| Токарная Обтачивание поверхностей шеек вала с одной стороны и подрезание торцевых поверхностей обрабатываемых шеек вала. Технологическая база – центровы отверстия | Токарный многорезцовый или многошпиндельный | |

| Токарная Обтачивание поверхностей шеек вала с другой стороны, а также подрезка торцов обрабатываемых шеек вала. Технологическая база – центровые отверстия вала | То же | |

| Токарная Обтачивание поверхностей шеек вала под шлифование и окончательная подрезка торцов шеек вала (если отдельные поверхности торцов шеек вала подлежат шлифованию, то необходимо оставлять припуск). Технологическая база – центровые отверстия | Токарный гидрокопировальный | |

| Токарная Обтачивание поверхностей шеек вала с другой стороны и с припуском под шлифование и окончательная подрезка торцов шеек вала. Технологическая база – центровые отверстия вала | То же | |

| Контрольная – промежуточный контроль | ||

| Зубофрезерная черновая Фрезерование зубьев зубчатого колеса. Технологическая база – центровые отверстия | Зубофрезерный | |

| Зубофрезерная чистовая Фрезерование зубьев зубчатого колеса. Технологическая база – центровые отверстия вала | То же | |

| Зубозакругляющая Закругление зубьев с одной стороны венца. Технологическая база – центровые отверстия вала | Зубозакругляющий | |

| Зубозакругляющая – с другой стороны | То же | |

| Зубошевингование и зубошлифование | Шевинговальный (зубошлифовальный) | |

| Моечная | ||

| Контрольная |

8. РАСЧЕТ ПРИПУСКОВ И РАЗМЕРОВ ЗАГОТОВОК

ПО ТЕХНОЛОГИЧЕСКИМ ПЕРЕХОДАМ

8.1. Методы определения промежуточных припусков,

допусков и размеров

Промежуточные припуски имеют важное значение в процессе разработки технологических операций изготовления детали. Правильное назначение промежуточных припусков на механическую обработку заготовки обеспечивает экономию материальных и трудовых ресурсов, качество выпускаемой продукции, снижает себестоимость изделий.

В массовом и крупносерийном производстве промежуточные припуски рекомендуется рассчитывать аналитическим методом, что позволяет обеспечить экономию материала, электроэнергии и других материальных и трудовых ресурсов производства.

В серийном и единичном производстве используют статистический (табличный) метод определения промежуточных припусков на механическую обработку заготовки, что обеспечивает более быструю подготовку производства по выпуску планируемой продукции и освобождает инженерно-технических работников от трудоемкой работы.

После установления промежуточных размеров обрабатываемой поверхности по переходам в соответствии с технологической последовательностью ее обработки назначают допуски на эти размеры, соответствующие экономической точности методов обработки выбранных для выполнения операций (переходов). Промежуточные размеры и допуски определяют для каждой обрабатываемой поверхности подлежащей изготовлению детали. Черновые операции обычно следует выполнять с более низкими техническими требованиями на изготовление (12–14-й квалитет), получистовые – на один-два квалитета ниже и окончательные операции выполняются по требованиям рабочего чертежа детали.

Шероховатость обрабатываемых поверхностей зависит от степени точности и назначается по справочным таблицам [7].

Необоснованное повышение качества поверхности и степени точности обработки повышает себестоимость изготовления детали.

8.2.Аналитический метод определения припусков

Как уже отмечалось, припуск влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и другие производственные расходы, а при уменьшенном – приходится повышать точность изготовления и установки заготовки, что также увеличивает себестоимость изготовления детали.

Обычно в заготовках, полученных методом литья, могут содержаться раковины, песочные включения, а в штампованных заготовках имеются обезуглероженный слой, микротрещины и другие дефекты. Так, дефектный слой чугунных отливок по деревянным моделям составляет 1–6 мм, у поковок – 0,5–1,5 мм и у горячекатаного проката – 0,5–1,0 мм.

Для более точного определения припуска на обработку и предотвращения перерасхода материала применяют аналитический метод для каждого конкретного случая с учетом всех требований выполнения заготовок и промежуточных операций изготовления детали. С целью получения деталей более высокого качества необходимо при каждом технологическом переходе изготовления детали предусматривать производственные погрешности, характеризующие отклонения размеров, геометрические отклонения формы поверхности, микронеровности, отклонения расположения поверхности заготовки относительно технологических баз. Все эти отклонения должны находиться в пределах поля допуска на размер обрабатываемой поверхности.

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях изготовления детали [3].

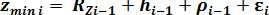

Величина промежуточного припуска для плоских поверхностей заготовки определяется по формуле

, (14)

, (14)

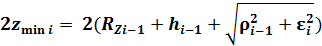

а для поверхностей типа тел вращения (наружных и внутренних) – по формуле

, (15)

, (15)

где  – высота микронеровностей поверхности, оставшихся после выполнения предшествующего технологического перехода, мкм;

– высота микронеровностей поверхности, оставшихся после выполнения предшествующего технологического перехода, мкм;  – глубина дефектного поверхностного слоя, оставшегося после выполнения предшествующего технологического перехода, мкм;

– глубина дефектного поверхностного слоя, оставшегося после выполнения предшествующего технологического перехода, мкм;  – пространственные отклонения поверхности, возникшие после выполнения предшествующего технологического перехода, мкм;

– пространственные отклонения поверхности, возникшие после выполнения предшествующего технологического перехода, мкм;  – величина погрешностей установки заготовки на выполняемом технологическом переходе, мкм.

– величина погрешностей установки заготовки на выполняемом технологическом переходе, мкм.

Пространственные отклонения после чистовой обработки обычно исключают при расчетах из-за их малой величины. Пространственные отклонения поверхности и погрешности установки определяют в каждом конкретном случае в зависимости от метода получения заготовки.

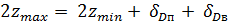

Максимальный припуск на обработку поверхности составляет:

• для плоских поверхностей

; (16)

; (16)

• для поверхностей типа тел вращения

, (17)

, (17)

где  и

и  – допуск на размер на предшествующем переходе, мм;

– допуск на размер на предшествующем переходе, мм;  и

и  – допуск на размер на выполняемом переходе, мм.

– допуск на размер на выполняемом переходе, мм.

Допуски и шероховатость поверхности на окончательных технологических переходах (операциях) принимают по рабочему чертежу детали.

Для удобства определения промежуточных припусков исходные и расчетные данные по каждой операции (переходу) на конкретную обрабатываемую поверхность в технологической последовательности заносят в таблицу расчета припуска и промежуточных размеров [8].

8.3.Статистический метод определения припусков

При статистическом (табличном) методе определения промежуточных припусков на обработку поверхностей заготовок пользуются таблицами соответствующих стандартов, нормативными материалами и данными технических справочников. Статистический метод определения промежуточных припусков сравнительно прост, однако практическое применение его вызывает некоторое затруднение, которое объясняется тем, что таблицы находятся в разных справочных изданиях, стандартах отраслей и предприятий, различных по содержанию и по системе их построения. Каждая отрасль машиностроения и приборостроения, разрабатывая стандарты и руководящие технические материалы, учитывает свою специфику производства и производственную оснащенность. Статистический метод обычно дает большее значения припуска, чем аналитический.

Промежуточные припуски и допуски для каждой поверхности определяют начиная от финишной операции (перехода) до первой операции, с которой начинается обработка заготовки, т. е. в направлении, обратном ходу технологического процесса изготовления детали.

Пример. Диаметры вала по рабочему чертежу детали 44 h 7 (–0,023); общая длина вала по чертежу L в = 220 мм; материал детали – сталь 45 ГОСТ 1050-74; твердость материала по чертежу детали HRC 44...48; шероховатость поверхности детали Rа = 1,25 мкм. Определить статистическим методом промежуточные припуски, операционные размеры, допуски и предельные размеры диаметра заготовки.

Прежде чем выбрать из таблиц необходимые припуски, наметим технологический маршрут обработки цилиндрической поверхности диаметром 44 h 7:

Операция 005. Токарная (чистовая обработка).

Операция 010. Токарная (чистовая обработка).

Операция 015. Термическая обработка, HRC 44...48.

Операция 020. Круглое наружное шлифование.

Диаметр вала и шероховатость окончательно обработанной поверхности после выполнения последней операции шлифование должны соответствовать рабочему чертежу детали:  =

=  = 44 h 7 (–0,023); Rа = 1,25 мкм.

= 44 h 7 (–0,023); Rа = 1,25 мкм.

Согласно рекомендациям назначаем припуски на шлифовальную операцию по нормативным таблицам [7], учитывая термическую обработку заготовки. Припуск по таблице для незакаленных деталей на шлифовальную операцию составляет 0,4 мм. При закаливании деталей, изготовленных из стали, подвергаемых значительным термическим деформациям (например, из стали 45), припуск на операцию шлифования с учетом термической обработки составит 0,5 мм.

Следовательно, операционный размер вала после выполнения чистовой токарной обработки должен быть больше размера вала по чертежу на величину припуска на шлифование и составит:

= 44 + 0,5 = 44,5 мм.

= 44 + 0,5 = 44,5 мм.

Допуск и шероховатость поверхностидолжны соответствовать экономической точности операции чистового обтачивания наружной цилиндрической поверхности, поэтому на операционном эскизе будут указаны размер  = 44,5 h 10 (–0,1) и шероховатость Rz = 20 мкм.

= 44,5 h 10 (–0,1) и шероховатость Rz = 20 мкм.

Следующим этапом определим припуск на чистовую токарную обработку. По таблице припуск на чистовую токарную операцию равен 1,5 мм, следовательно, размер вала после выполнения черновой токарной обработки составит:

= 44,5 + 1,5 = 46 мм.

= 44,5 + 1,5 = 46 мм.

Черновая токарная обработка выполняется по 12-му квалитету точности, поэтому операционный размер будет  = 46 h 12 (–0,25), а шероховатость Rz = 40 мкм.

= 46 h 12 (–0,25), а шероховатость Rz = 40 мкм.

Припуск на черновую токарную обработку равен 4,5 мм, следовательно, расчетный диаметр заготовки составит:

= 46 + 4,5 = 50,5 мм.

= 46 + 4,5 = 50,5 мм.

По сортаменту (ГОСТ 2590-88) выбираем горячекатаный прокат обычной точности диаметром  =

=  мм. Действительный (принятый) припуск на черновую обработку поверхности составит

мм. Действительный (принятый) припуск на черновую обработку поверхности составит

= 52 – 46 = 6 мм.

= 52 – 46 = 6 мм.

Общий припуск на обработку поверхности определяем методом суммирования припусков на каждую операцию:

2  0,5 + 1,5 + 6,0 = 8 мм.

0,5 + 1,5 + 6,0 = 8 мм.

Правильность расчетов проверяем по формуле

2  =

=  = 52 – 44 = 8 мм.

= 52 – 44 = 8 мм.

9. ВЫБОР ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

9.1. Выбор станочных приспособлений

При разработке технологического процесса изготовления детали необходимо правильно выбрать станочные приспособления, обеспечивающие точную и надежную установку заготовок на каждой операции.

Если требующееся приспособление является принадлежностью станка (тиски, патрон, люнет и т.п.), то указывают только его наименование. В единичном производстве применяют универсально-безналадочные приспособления (тиски, трехкулачковые самоцентрирующие патроны, делительные универсальные головки, поворотные столы, кондукторы, оправки и др.). Преимуществом таких приспособлений является возможность их использования для установки различных деталей на различных операциях. Однако многообразие форм деталей вызывает определенные трудности при базировании и часто требует предварительной разметки и выверки заготовки. При установке и закреплении обрабатываемых заготовок сложной формы требуются большие затраты вспомогательного времени, нередко превышающего машинное время обработки.

Применение универсально-сборных, специализированных и специальных приспособлений сокращает трудоемкость изготовления деталей за счет резкого уменьшения времени, затрачиваемого на установку, выверку и закрепление заготовок. Технологические возможности станков расширяются, повышается точность обработки и улучшаются условия труда. При использовании многоместных приспособлений создаются условия для одновременной обработки нескольких заготовок.

Универсально-сборные приспособления предназначены для оснащения станков, работающих в условиях единичного (опытного) или мелкосерийного производства. Их собирают из стандартных узлов и деталей, изготовленных с высокой точностью. Каждая компоновка универсально-сборного приспособления обладает всеми свойствами специального приспособления и обеспечивает базирование заготовки с требуемой точностью без выверки. Высокая стоимость и сложность изготовления комплекта стандартных деталей является недостатком сборных приспособлений.

Универсально-наладочные и специализированные наладочные приспособления применяются в серийном производстве. В крупносерийном и массовом производстве используют неразборные специальные приспособления, которые проектируют и изготавливают для каждого нового типа деталей. Специальные приспособления позволяют осуществлять точное и быстрое закрепление заготовок посредством использования силовых приводов зажимных элементов. Одинаковое силовое воздействие при закреплении заготовок обеспечивает идентичность условий обработки всех деталей в партии. Это позволяет повысить точность обработки и производительность труда, снизить разряд работы.

9.2. Выбор режущего инструмента и оценка его эффективности

Выбор режущего инструмента, его вида, конструкции и размеров при разработке технологического процесса изготовления детали в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качеством обрабатываемой поверхности детали.

При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но когда целесообразно, следует применять специальный, комбинированный, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей. Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки. Для обработки стали рекомендуется применять инструмент, режущая часть которого изготовлена из титано-вольфрамовых твердых сплавов (Т5К10, Т14К8, Т15К6, Т15К6Т, Т30К4), быстрорежущих инструментальных сталей (Р18, Р9, Р9Ф4, Р14Ф4) и др. Для обработки чугуна, цветных металлов и неметаллических материалов используют инструмент из вольфрамо-кобальтовых твердых сплавов (ВК2, ВКЗМ, ВК6, ВК8) и быстрорежущих инструментальных сталей.

Выбор материала для режущего инструмента зависит от формы и размеров инструмента, материала обрабатываемой заготовки, режима резания и типа производства. Режущий инструмент необходимо выбирать по соответствующим стандартам и справочной литературе в зависимости от методов обработки деталей [9].

Если технологические особенности детали не ограничивают применения высоких скоростей резания, то следует применять высокопроизводительные конструкции режущего инструмента, оснащенного твердым сплавом, так как практика показала, что это экономически выгодней, чем применение быстрорежущих инструментов. Особенно это распространяется на резцы (кроме фасонных, малой ширины, автоматных), фрезы, зенкеры, конструкции которых оснащены твердым сплавом.

В картах технологического процесса изготовления детали необходимо правильно указать условные обозначения режущего и вспомогательного инструмента в соответствии с присвоенным ему в стандарте обозначением.

Примеры обозначения режущего инструмента:

• сверло спиральное диаметром 20 мм из быстрорежущей стали с коническим хвостовиком с конусом Морзе 2:

сверло 2301-0439 ГОСТ 2092-77;

• сверло диаметром 6 мм, общего назначения, правого исполнения I из твердого сплава ВК8:

сверло 2309-0067 ВК8 ГОСТ 17275- 71;

• фреза цилиндрическая тип 1, диаметром D = 80 мм, L = 125 мм, правая:

фреза 2200-0157 ГОСТ3752-71;

• фреза торцевая D = 200 мм со вставными ножами, оснащенными пластинками из твердого сплава ВК8, праворежущая:

фреза 2214-0159 ГОСТ 9473-80;

• фреза червячная для чистовой обработки, однозаходная для цилиндрических зубчатых колес с эвольвентным профилем, правая с m 6 мм, длина L = 112 мм, тип II, класс А:

фреза червячная правая Т6х112А — II ГОСТ 9324-80 Е;

• фреза дисковая зуборезная модульная с m 3 № 5:

фреза m ЗМ № 5 ГОСТ 10996-64;

• хвостовой прямозубый долбяк с m 0,5 мм, номинальным делительным диаметром 25 мм, класс А, конус Морзе 6:

долбяк хвостовой прямозубый 0,5х25А = 16 ГОСТ 10059-80Е;

• резец строгальный проходной с пластинкой из твердого сплава, тип I, исполнение I, сечение НхВ = 20x16 мм, с пластинкой твердого сплава Т15К6:

резец 2171 0001 Т15К6 ГОСТ 18891-73.

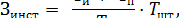

Затраты на металлорежущие инструменты, отнесенные к единице продукции (операции), можно определить по формуле

где  – первоначальная стоимость инструментов, руб.;

– первоначальная стоимость инструментов, руб.;  – затраты на повторную заточку до полного износа инструмента, руб.;

– затраты на повторную заточку до полного износа инструмента, руб.;  – общее время эксплуатации инструментов, мин;

– общее время эксплуатации инструментов, мин;  – штучное время операции (перехода), мин.

– штучное время операции (перехода), мин.

Затраты на повторную заточку инструмента до полного износа (только для инструмента из быстрорежущей стали или инструмента с твердосплавными напайками):

,

,

где  – число повторных заточек до полного износа инструментов, руб;

– число повторных заточек до полного износа инструментов, руб;  – нормированное время на одну заточку, мин; Ззат — заработная плата заточника с начислением по соцстраху, руб/мин.

– нормированное время на одну заточку, мин; Ззат — заработная плата заточника с начислением по соцстраху, руб/мин.

Затраты на повторную заточку инструмента составляют примерно 30% его отпускной цены.

Технико-экономические расчеты дают возможность принять более точное решение по выбору того или иного режущего инструмента.

9.3. Выбор средств контроля

Для межоперационного и окончательного контроля обрабатываемых поверхностей необходимо использовать стандартный измерительный инструмент, учитывая тип производства, но вместе с тем, когда целесообразно, следует применять специальный контрольно-измерительный инструмент или контрольно-измерительное приспособление.

Метод контроля должен способствовать повышению производительности труда контролера и станочника, создавать условия для улучшения качества выпускаемой продукции и снижения ее себестоимости. В единичном и мелкосерийном производстве обычно применяется универсальный измерительный инструмент (штангенциркуль, штангенглубиномер, микрометр, угломер, индикатор и т.д.).

В массовом и крупносерийном производстве рекомендуется применять предельные калибры (скобы, пробки, шаблоны и т. п.) и методы активного контроля, которые получили широкое распространение во многих отраслях приборостроения.

Затраты по эксплуатации измерительных инструментов обычно малы и в расчетах экономической эффективности не учитываются.

В операционную карту технологического контроля и в технологическую карту механической обработки необходимо записывать условные обозначения измерительного инструмента в соответствии с присвоенным ему стандартным обозначением, например, условное обозначение скобы для контроля длины с полем допуска по H6:

скоба 8102-0030 Н6 ГОСТ 18355-73;

нормалемера НЦ-1 класса АВ:

пормалемер НЦ-1-АВ ГОСТ 7760-81.

Специальный контрольно-измерительный инструмент обозначается шифром, установленным предприятием.

10. РАСЧЕТ И НАЗНАЧЕНИЕ РЕЖИМОВ ОБРАБОТКИ

НА ОПЕРАЦИЯХ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

10.1. Установление режимов обработки аналитическим методом

Разработка технологического процесса изготовление детали обычно завершается установлением технологических норм времени для каждой операции. Чтобы добиться оптимальных норм времени на операцию, необходимо в полной мере использовать режущие свойства инструмента и производственные возможности технологического оборудования.

При назначении режимов обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материал и состояние заготовки, тип оборудования и его состояние. Учитывая, что элементы режима обработки находятся во взаимной функциональной зависимости, устанавливаемой эмпирическими формулами при их расчете и выборе, необходимо придерживаться определенного порядка.

Вначале устанавливают глубину резания в миллиметрах. Глубину резания назначают, по возможности, наибольшую, в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности и технических требований на изготовление детали.

После установления глубины резания устанавливается подача станка. Подачу назначают максимально возможную, с учетом погрешности и жесткости технологической системы, мощности привода станка, степени точности и качества обрабатываемой поверхности по нормативным таблицам и согласовывают с паспортными данными станка. От правильно установленной подачи во многом зависит качество обработки и производительность труда.Для черновых технологических операций назначают максимально допускаемую подачу.

Установив глубину резания и подачу, определяют скорость резания по эмпирическим формулам или по нормативам с учетом жесткости технологической системы. Аналитический расчет режимов резания производится с учетом необходимых поправочных коэффициентов.

В процессе определения режимов резания необходимо частоту

вращения шпинделя станка, подачу или число двойных ходов скор-

ректировать по паспорту станка. В справочной литературе и катало-

гах на металлорежущие станки обычно указывается минимальная  и максимальная

и максимальная  частота вращения шпинделя станка, двой-

частота вращения шпинделя станка, двой-

ных ( ,

,  ) и подача (

) и подача ( ,

,  ) поэтому необходимо

) поэтому необходимо

производить расчет промежуточных значений.

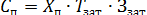

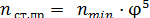

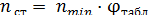

Максимальную частоту вращения шпинделя станка, максимальное число двойных ходов и подач определяют по формуле

,

,

где  – знаменатель геометрической прогрессии (стандартного ряда);

– знаменатель геометрической прогрессии (стандартного ряда);  – общее число ступеней подач, частот вращения или двойных ходов станка.

– общее число ступеней подач, частот вращения или двойных ходов станка.

По данной формуле можно определить любую величину ( ,

,  ,

,  ) если известны значения всех остальных. В станкостроении принято семь стандартных значений знаменателей: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2,00, которые имеют следующую область применения:

) если известны значения всех остальных. В станкостроении принято семь стандартных значений знаменателей: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2,00, которые имеют следующую область применения:

–  = 1,06 – имеет вспомогательное значение;

= 1,06 – имеет вспомогательное значение;

–  = 1,12 – применяется в автоматах, где требуется более точная настройка на заданный режим работы;

= 1,12 – применяется в автоматах, где требуется более точная настройка на заданный режим работы;

–  = 1,26 и

= 1,26 и  = 1,41 – основные знаменатели рядов частот вращения и подач, применяемые в универсальных станках (токарных, фрезерных, расточных и других);

= 1,41 – основные знаменатели рядов частот вращения и подач, применяемые в универсальных станках (токарных, фрезерных, расточных и других);

–  = 1,58 и

= 1,58 и  = 1,78 – применяются в станках, где время обработки невелико по сравнению с временем холостых ходов (наиболее часто в сверлильных станках);

= 1,78 – применяются в станках, где время обработки невелико по сравнению с временем холостых ходов (наиболее часто в сверлильных станках);

–  = 2,00 – применяется редко и имеет вспомогательное значение.

= 2,00 – применяется редко и имеет вспомогательное значение.

В станкостроении стандартизованы не только знаменатели прогрессии, но и частота вращения шпинделя станка, подача и число двойных ходов в минуту.

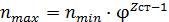

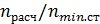

Значения  (диапазон регулирования) определяют по формуле

(диапазон регулирования) определяют по формуле

. (18)

. (18)

Значения стандартных знаменателей  , возведенные в степени, приведены в табл. 17. Пользуясь данной таблицей, можно легко определить значение

, возведенные в степени, приведены в табл. 17. Пользуясь данной таблицей, можно легко определить значение  на основании заданных характеристик станка

на основании заданных характеристик станка  ,

,  и

и  .

.

Частоту вращения шпинделя, подачу или число двойных ходов рабочих органов станка определяют следующим образом:

1) определяют число ступеней регулирования  (по принятой модели станка);

(по принятой модели станка);

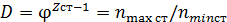

2) определяют диапазон регулирования данного станка по формуле (18) и в строке таблицы (см. табл. 17), соответствующей ступени ( – 1), находят то числовое значение

– 1), находят то числовое значение  , которое равно или близко вычисленному (в табл. 17 указаны степени стандартных значений знаменателя

, которое равно или близко вычисленному (в табл. 17 указаны степени стандартных значений знаменателя  );

);

3) расчетное значение ( ;

;  ;

;  ) делят на минимальное значение по паспорту станка (

) делят на минимальное значение по паспорту станка ( ;

;  ;

;  ) и находят расчетный диапазон данного станка

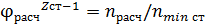

) и находят расчетный диапазон данного станка  . Для стандартного значения

. Для стандартного значения  выбирают ближайшее меньшее число, соответствующее вычисленному значению:

выбирают ближайшее меньшее число, соответствующее вычисленному значению:

,

,

затем, умножив найденное в таблице значение  на минимальное значение по паспорту станка (

на минимальное значение по паспорту станка ( ;

;  ;

;  ), получают промежуточное значение

), получают промежуточное значение  , которое соответствует паспорту станка. Полученные значения округляют до ближайших величин стандартных рядов, например:

, которое соответствует паспорту станка. Полученные значения округляют до ближайших величин стандартных рядов, например:

= 12,5

= 12,5  3,16 = 39,5 об/мин

3,16 = 39,5 об/мин  40 об/мин,

40 об/мин,

где  = 12,5 об/мин – минимальная частота вращения шпинделя токарно-винторезного станка;

= 12,5 об/мин – минимальная частота вращения шпинделя токарно-винторезного станка;  = 3,16 – степень стандартного знаменателя ряда частот вращения (

= 3,16 – степень стандартного знаменателя ряда частот вращения ( = 1,26), соответствующая шестой ступени регулирования.

= 1,26), соответствующая шестой ступени регулирования.

Пример 1. Определить частоту вращения шпинделя токарно-винторезного станка мод. 16К20 при известных значениях:

= 2000 об/мин;

= 2000 об/мин;

= 12,5 об/мин;

= 12,5 об/мин;  = 23;

= 23;  = 715 об/мин.

= 715 об/мин.

Определим диапазон регулирования D по формуле (28):

= 2000/12,5 = 160.

= 2000/12,5 = 160.

Пользуясь таблицей 2.36 находим наиболее близкое табличное значение ( = 161,32), что соответствует стандартному знаменателю:

= 161,32), что соответствует стандартному знаменателю:

= 1,26.

= 1,26.

Определим диапазон регулирования для частоты вращения шпинделя станка  = 715 об/мин:

= 715 об/мин:

=

=  = 715/12,5 = 57,2.

= 715/12,5 = 57,2.

В графе  = 1,26 находим ближайшее меньшее значение диапазона регулирования:

= 1,26 находим ближайшее меньшее значение диапазона регулирования:  = 50,40.

= 50,40.

Определим частоту вращения шпинделя станка:

= 12,5 ·50,4 = 630 об/мин.

= 12,5 ·50,4 = 630 об/мин.

Таблица 17

Значение стандартных знаменателей,

| 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | 2,00 |

| 1,12 | 1,26 | 1,58 | 2,00 | 2.51 | 3,16 | 4,00 |

| 1,19 | 1,41 | 2,00 | 2,82 | 4,00 | 5,64 | 8,00 |

| 1,26 | 1,58 | 2,51 | 4,00 | 6,32 | 10,08 | 16,00 |

| 1,34 | 1,78 | 3,16 | 5,64 | 10,08 | 17,92 | 32,00 |

| 1,41 | 2,00 | 4,00 | 8,00 | 16,00 | 32,00 | 64,00 |

| 1,50 | 2,24 | 5,04 | 11,28 | 25,28 | 56,85 | 128,00 |

| 1,58 | 2,51 | 6,32 | 16,00 | 40,00 | 104,66 | |

| 1,68 | 2,82 | 8,00 | 22,56 | 64,00 | 186,29 | |

| 1,78 | 3,16 | 10,08 | 32,00 | 101,72 | ||

| 1,88 | 3,55 | 12,70 | 45,12 | 159,77 | ||

| 2,00 | 4.00 | 16,00 | 64,00 | |||

| 2,11 | 4,48 | 20,16 | 90,24 | |||

| 2,24 | 5,04 | 25,28 | 127,24 | |||

| 2,37 | 5,64 | 32,00 | 179,41 | |||

| 2,51 | 6,32 | 40,00 | ||||

| 2,66 | 7,12 | 50,40 | ||||

| 2,82 | 8,00 | 64,00 | ||||

| 2,99 | 8,96 | 80,64 | ||||

| 3,16 | 10,08 | 101,61 | ||||

| 3,35 | 11,28 | 128,03 | ||||

| 3,55 | 12,70 | 161,32 | ||||

| 3,76 | 14,24 | |||||

| 4,00 | 16,00 | |||||

| 4,24 | 17,92 | |||||

| 4,48 | 20,16 | |||||

| 4,75 | 22,56 | |||||

| 5,04 | 25,25 | |||||

| 5,34 | 28,48 | |||||

| 5,64 | 32,00 | |||||

| 5,98 | 35,84 | |||||

| 6,32 | 40,00 | |||||

| 6,70 | 44,96 | |||||

| 7,12 | 50,56 | |||||

| 7,55 | 56,80 | |||||

| 8,00 | 64,00 | |||||

| 8,48 | 71,68 |

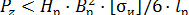

При выборе подачи на черновую обработку необходимо проверить прочность державки резца и пластинки из твердого сплава. Прочность державки резца проверяют расчетом на изгиб:

,

,

где  тангенциальная составляющая силы резания, Н;

тангенциальная составляющая силы резания, Н;  – высота державки резца, мм;

– высота державки резца, мм;  – ширина державки резца, м

– ширина державки резца, м