| Длинна угловых элементов L, мм | Допуски для класса точности | |

| I | II | |

| До 25 | ±1°30¢ | ±3°00¢ |

| 25 – 60 | ±0°45¢ | ±1°30¢ |

| 60 – 100 | ±0°30¢ | ±0°45¢ |

| 100 – 160 | ±0°15¢ | ±0°30¢ |

| Св. 160 | ±0°10¢ | ±0°15¢ |

Таблица 9

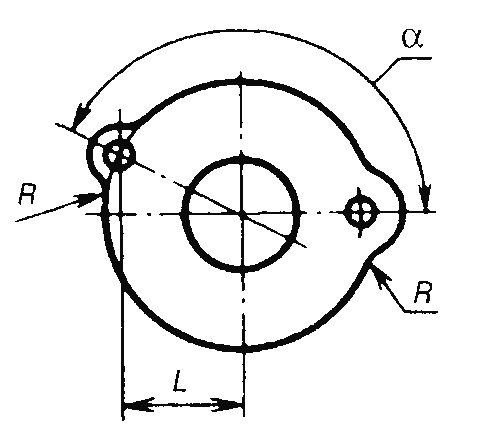

Отклонения на радиусы скруглений, мм (см. эскиз к табл. 8)

| Радиусы скруглений поковки R | Допуски для класса точности | |

| I | II | |

| До 3 | ||

| 3 – 6 | ||

| 6 – 10 | ||

| 10 – 16 | ||

| 16 – 25 | ||

| 25 – 40 | ||

| 40 – 60 |

Выполнение сквозных отверстий и углублений в горячих объемных штамповках, изготавливаемых на прессах и молотах, обязательно, если оси отверстий или углублений совпадают с направлением движения ползуна пресса или бабы молота. Диаметр углублений или отверстий должен быть большим или равен высоте поковок, но не менее 30 мм.

При изготовлении сквозных отверстий и углублений на горизонтально-ковочных машинах является обязательным, чтобы оси данных элементов совпадали с направлением движения высадочного ползуна, а диаметры или размеры прошиваемых отверстий и углублений были бы не менее 30 мм, глубина не должна превышать трех диаметров данного отверстия. Обычно глубина отверстий в штамповочных поковках составляет не более 0,8 их диаметра.

По принятым размерам, допускам, штамповочным уклонам, радиусам скруглений и другим параметрам разрабатывается эскиз заготовки, который, является исходным для технико-экономических расчетов.

Масса заготовки находится из формулы

,

,

где ρ – плотность материала, кг/см3; V 3 – объем заготовки, см3.

Объем заготовки определяется по плюсовым допускам. Обычно сложную фигуру заготовки условно разбивают на элементарные части (цилиндры, конусы, пирамиды и т. д.) и определяют объемы этих элементарных частей. Сумма элементарных объемов составит общий объем заготовки.

Норму расхода материала на проектируемую деталь определяют, принимая во внимание все потери материала (угар, облой, некратность, на отрезку и т. д.), в зависимости от метода получения заготовки.

Потери материала на деталь, изготавливаемую из проката, состоят из некратности длины проката, торцевой обрезки, прорезки и удаляемых опорных концов. Длина торцевого обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет  (0,3...0,5) а, где а – сторона квадрата (диаметр круга). Прорезка определяется в зависимости от толщины дисковой пилы или ширины резца. Ширина прореза сегментной дисковой пилы диаметром 660 мм – 6 мм, а диаметром 710 мм – 6,5 мм.

(0,3...0,5) а, где а – сторона квадрата (диаметр круга). Прорезка определяется в зависимости от толщины дисковой пилы или ширины резца. Ширина прореза сегментной дисковой пилы диаметром 660 мм – 6 мм, а диаметром 710 мм – 6,5 мм.

Ширина режущей части резца при разрезке проката на станках токарного типа зависит от диаметра заготовки:

Диаметр заготовки, мм... …………...40–60 60–80 80–100 100–150

Ширина режущей части резца, мм... 3–4 4–5 5–6 6–7

Некратность длины проката определяется исходя из выбранной длины проката и заготовки с учетом потерь от выбранного метода заготовительного раскроя. При расчете некратности длины проката необходимо стремиться к нулю или минимальным величинам. Средне вероятная расчетная длина некратности при раскрое немереного проката составляет примерно половину длины заготовки.

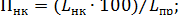

Некратность в зависимости от принятой длины проката

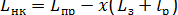

,

,

где  — длина выбранного проката, мм; х – число заготовок, изготавливаемых из принятой длины проката, шт;

— длина выбранного проката, мм; х – число заготовок, изготавливаемых из принятой длины проката, шт;  – длина заготовки, мм;

– длина заготовки, мм;  – ширина реза, мм.

– ширина реза, мм.

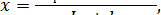

Число заготовок, изготавливаемых из принятой длины проката,

где  – длина торцевого обрезка проката, мм;

– длина торцевого обрезка проката, мм;  – минимальная длина опорного (зажимного) конца, мм.

– минимальная длина опорного (зажимного) конца, мм.

Минимальная длина опорного конца зависит от конструкции технологического оборудования и зажимных элементов приспособления для данного станка. Она должна быть достаточной для создания надежного контакта при уравновешивании опрокидывающего момента (обычно не менее 10–20 мм); ее выбирают в каждом отдельном конкретном случае.

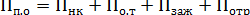

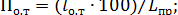

Общие потери материала (%) при изготовлении деталей из проката

,

,

где  – потери материала на некратность, %

– потери материала на некратность, %

– потери на торцевую обрезку проката, %

– потери на торцевую обрезку проката, %

– потери при выбранной длине зажима, %

– потери при выбранной длине зажима, %

– потери на отрезку заготовки, %

– потери на отрезку заготовки, %

Отходы при механической обработке металлов по разным видам заготовок от чистой массы деталей в среднем составляют для отливок чугунных, стальных, бронзовых 15...20%; свободной ковки 15...40%, объемной горячей штамповки 10%; проката (стали) 15%.

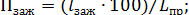

Коэффициент использования материала, выражающий отношение массы детали к массе заготовки, является основным показателем, характеризующим экономичность выбранного метода изготовления заготовок. Коэффициент использования материала с учетом технологических потерь

,

,

где  – масса детали по рабочему чертежу, кг;

– масса детали по рабочему чертежу, кг;  — расход материала на одну деталь с учетом технологических потерь, кг.

— расход материала на одну деталь с учетом технологических потерь, кг.

Для рационального расходования материала необходимо повышать коэффициент его использования, он должен быть не ниже 0,75.

Расход материала на заготовку с учетом технологических потерь определяется по формуле

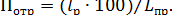

Годовая экономия материала от выбранного метода получения заготовки с учетом технологических потерь определяется по формуле

,

,

где  – расход материала на одну деталь при первом методе получения заготовки, кг,

– расход материала на одну деталь при первом методе получения заготовки, кг,  – расход материала на одну деталь при втором методе получения заготовки, кг.

– расход материала на одну деталь при втором методе получения заготовки, кг.

Расчет себестоимости выполняется в зависимости от выбранных способов изготовления заготовок. Стоимость заготовки из проката, штамповки и литья определяют в зависимости от расхода материала, массы стружки на деталь, стоимости материала и его технологических отходов по формуле

где  – цена 1 кг материала заготовки, руб.;

– цена 1 кг материала заготовки, руб.;  – цена 1 т отходов материала, руб.

– цена 1 т отходов материала, руб.

Экономический эффект по использованию материала на годовую производственную программу выпуска деталей без учета технологических потерь

,

,

где  – расход материала на деталь при первом методе получения заготовки, кг;

– расход материала на деталь при первом методе получения заготовки, кг;  – расход материала на деталь при втором методе получения заготовки, кг; N – годовой объем выпуска деталей, шт.

– расход материала на деталь при втором методе получения заготовки, кг; N – годовой объем выпуска деталей, шт.

Экономический эффект выбранного способа изготовления заготовки в денежном выражении на годовую программу выпуска изделия

,

,

где  – стоимость заготовки, полученная при первом методе, руб.;

– стоимость заготовки, полученная при первом методе, руб.;  – стоимость заготовки, полученная при втором методе, руб.

– стоимость заготовки, полученная при втором методе, руб.

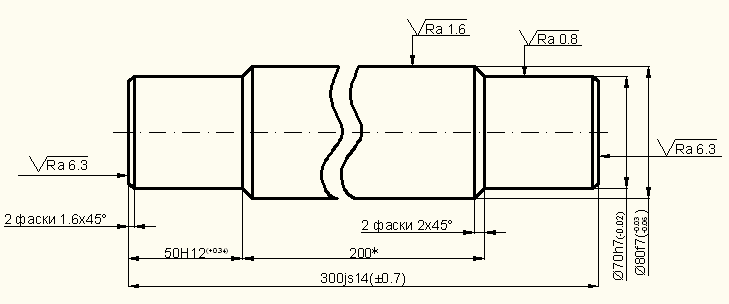

В качестве примера проведем технико-экономический расчет двух вариантов изготовления заготовки: методом горячей объемной штамповки и из проката. Годовой объем выпуска деталей – 180 000 шт. Рабочий чертеж детали – вал (рис. 4). Материал детали – сталь 45 ГОСТ 1050–88. Масса детали – 10,8 кг. Тип производства – массовый (см. табл. 1).

1.НRС 41... 45.

2.Неуказанная шероховатость поверхностей Rа = 12,5 мкм.

3.*Размер для справки

Рис. 4. Чертеж вала

Вариант 1. Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам. За основу расчета промежуточных припусков принимаем наружный диаметр 80 f 7 мм.

Обработку поверхности диаметром 80 мм производят в центрах на многорезцовом токарном полуавтомате; окончательную обработку поверхности детали выполняют на круглошлифовальном станке.

Технологический маршрут обработки данной поверхности:

Операция 005. Токарная.

Операция 010. Токарная.

Операция 015. Термическая обработка НRС 41...45.

Операция 020. Шлифовальная однократная.

Припуски на подрезание торцевых поверхностей определяем по табл. 10, а припуски на обработку наружных поверхностей (точение и шлифование) – по табл. 11. При черновом точении припуск на обработку составляет 4,5 мм, при чистовом – 2 мм, а на шлифовальную однократную обработку равен 0,6 мм.

Таблица 10