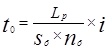

1. Определяем основное (машинное время) по формуле

;

;

где:  - основное (машинное) время, мин;

- основное (машинное) время, мин;

- расчетная длина обработки мм;

- расчетная длина обработки мм;

- частота вращения детали или инструмента;

- частота вращения детали или инструмента;

- величина подачи изделия или инструмента;

- величина подачи изделия или инструмента;

- число проходов инструмента.

- число проходов инструмента.

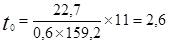

мин

мин

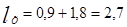

Расчетную длину обработки определяем по формуле

где:  – действительная длина обработки, определяемая по чертежу, мм;

– действительная длина обработки, определяемая по чертежу, мм;

- величина, связанная с врезанием и перебегом инструмента (для каждого способа обработки имеет свои особенности в определении), мм

- величина, связанная с врезанием и перебегом инструмента (для каждого способа обработки имеет свои особенности в определении), мм

где:  - величина врезания инструмента;

- величина врезания инструмента;

- 3S (утроенная подача)

- 3S (утроенная подача)

Величина врезания развертки

ctg (90 -

ctg (90 -  )

)

где:  и

и  - диаметры отверстий до и после обработки, мм;

- диаметры отверстий до и после обработки, мм;

- угол наклона приемной части режущей грани, для развертывания стали

- угол наклона приемной части режущей грани, для развертывания стали  =15

=15

мм

мм

мм/об

мм/об

мм

мм

мм

мм

2. Определяем диаметр d= 21 ммобработки и припуск на нее z =0,02 мм.

Значение диаметров отверстий берется после обработки. Припуск – величина, которую необходимо снять в процессе обработки.

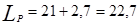

3. Находим глубину резания t, мм

Глубина резания при обработке отверстий

где  - диаметр отверстия после обработке, мм;

- диаметр отверстия после обработке, мм;

- диаметр отверстия до обработки, мм

- диаметр отверстия до обработки, мм

мм

мм

4. Число рабочих проходов определяем по формуле

Принимаем 11 проходов

5. Выбираем величину подачи s по нормативам s =0,6 мм/об

6. Выбранную величину подачи сопоставляем с имеющимися подачами оборудования (по паспорту станка) и принимаем для последующих расчетов ближайшее значение  мм/об

мм/об

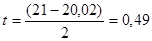

7. Определяем скорость резания  , об/мин

, об/мин

Где:  - постоянный коэффициент, зависящий от качества обрабатываемого материала, материала инструмента и условий работы,

- постоянный коэффициент, зависящий от качества обрабатываемого материала, материала инструмента и условий работы,  = 10,5;

= 10,5;

– стойкость инструмента в минутах машинного времени,

– стойкость инструмента в минутах машинного времени,  =1,5

=1,5  ;

;

- диаметр отверстия после обработки, мм;

- диаметр отверстия после обработки, мм;

- глубина резания, мм;

- глубина резания, мм;

Показатели степени:  ;

;  ;

;  ;

;

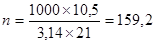

об/мин

об/мин

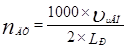

8. Рассчитываем частоту вращения инструмента  , мин, по формуле:

, мин, по формуле:

где;  - скорость резания, об/мин;

- скорость резания, об/мин;

- наибольший диаметр обрабатываемой поверхности, мм

- наибольший диаметр обрабатываемой поверхности, мм

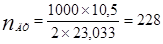

об/мин

об/мин

Частоту двойных ходов при совершении инструментом или изделием возвратно-поступательного движения определяем по формуле

где:  - скорость возвратно-поступательного движения, м/мин;

- скорость возвратно-поступательного движения, м/мин;

- длина рабочего хода, мм

- длина рабочего хода, мм

мм/мин = 0,228 м/мин

мм/мин = 0,228 м/мин

9. Выбранную величину частоты вращения или частоты двойных ходов сопоставляем со значением этих параметров оборудования и принимаем ближайшее большее значение  или

или

10. Находим фактическую скорость резания (возвратно-поступательного движения) по формуле:

мм/мин = 0,0105 м/мин

мм/мин = 0,0105 м/мин

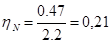

11. Для определения правильности выбранного оборудования и его оптимальной загрузки определяем для каждой операции  - коэффициент использования оборудования по мощности (определение ведется по наиболее загруженному переходу) по следующей зависимости:

- коэффициент использования оборудования по мощности (определение ведется по наиболее загруженному переходу) по следующей зависимости:

где  - необходимая мощность главного электродвигателя станка, кВт;

- необходимая мощность главного электродвигателя станка, кВт;

- действительная мощность главного электродвигателя выбранного станка, кВт

- действительная мощность главного электродвигателя выбранного станка, кВт

Необходимую мощность станка определяем по формуле

Необходимую мощность станка определяем по формуле

где  - механический коэффициент полезного действия = 0,97

- механический коэффициент полезного действия = 0,97

кВт

кВт

Мощность резания, кВт определяем по формуле

где:  - усилие резания Н м/мин;

- усилие резания Н м/мин;

60000 – переводной коэффициент

Усилие резания  определяем расчетом

определяем расчетом

H

H

H

H

кВт

кВт

Коэффициент  использования оборудования по мощности дает возможность установить правильность выбора станка для выполнения данной операции. Если коэффициент близок единице, то можно сделать вывод, что станок выбран правильно и можно переходить к определению основного времени. При меньших значениях этого коэффициента приходится выбирать другой станок с меньшей мощностью главного электродвигателя.

использования оборудования по мощности дает возможность установить правильность выбора станка для выполнения данной операции. Если коэффициент близок единице, то можно сделать вывод, что станок выбран правильно и можно переходить к определению основного времени. При меньших значениях этого коэффициента приходится выбирать другой станок с меньшей мощностью главного электродвигателя.

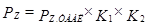

12. Назначаем вспомогательное время на все переходы операции и определяем сумму. При этом на вспомогательные переходы назначают вспомогательное время, связанное с установкой детали, на технологические – вспомогательное время, связанное с переходом, а на переходы, после которых необходимо производить замеры – вспомогательное время, связанное с замерами.

где  - вспомогательное время, затрачиваемое на установку и снятие детали, мин;

- вспомогательное время, затрачиваемое на установку и снятие детали, мин;

- вспомогательное время, связанное с переходом, мин;

- вспомогательное время, связанное с переходом, мин;

- вспомогательное время, связанное с замерами обрабатываемого изделия в процессе выполнения операции, мин

- вспомогательное время, связанное с замерами обрабатываемого изделия в процессе выполнения операции, мин

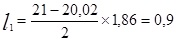

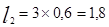

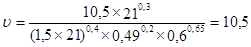

мин

мин

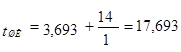

13. Определяем оперативное время по формуле

13. Определяем оперативное время по формуле

мин

мин

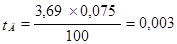

14. Определяем дополнительное время по формуле

где:  - отношение дополнительного времени к оперативному, %

- отношение дополнительного времени к оперативному, %

мин

мин

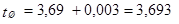

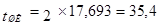

15. Определяем штучное время по формуле

где:  - оперативное время, мин;

- оперативное время, мин;

- дополнительное время, мин

- дополнительное время, мин

мин

мин

16. Находим подготовительно-заключительное время. Подготовительно-заключительное время затрачивается на ознакомление с порученной работой, на подготовку к этой работе и выполнение действий, связанных с её окончанием

мин

мин

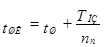

17. Определяем штучно-калькуляционное время по формуле

где:  - штучное время, необходимое для непосредственного воздействия на одно изделие при данной операции, мин;

- штучное время, необходимое для непосредственного воздействия на одно изделие при данной операции, мин;

- подготовительно-заключительное время, мин;

- подготовительно-заключительное время, мин;

- количество деталей в партии, шт.

- количество деталей в партии, шт.

мин

мин

На два отверстия в кулаке

|

мин

мин

Б) постановка втулки

мин

мин

На две втулки, устанавливаемые в кулаке

мин

мин