Производственная система:

Положительные

Положительные

|

результаты работы

Материальные ресурсы

Материальные ресурсы

Финансовые ресурсы

Финансовые ресурсы

Капитал

Труд

Труд

Энергия

Энергия

Информация

Информация

Отрицательные

результаты работы

результаты работы

Внешняя среда

Положительные результаты работы: качественные производимые товары и услуги, занятость, социальные выгоды, возможность управления прибылью и затратами.

Отрицательные результаты работы: некачественная продукция, финансовые потери, безработица, социальные последствия.

Сложность управления производством обусловлена:

1) 1) изменением налоговой политики государства;

2) 2) часто не предсказуемой внешней и внутренней политикой государства;

3) 3) экономическими циклами (спады и подъёмы объёмов производства);

4) 4) социальными факторами (уровнем безработицы, уровнем жизни и т.д.);

5) 5) демографическими факторами.

Управлять производительностью можно если:

¨ имеются надёжные рынки сбыта продукции;

¨ имеются резервы капитала;

¨ хорошо организовано стратегическое прогнозирование и планирование;

¨ имеется оптимальная структура управления (по уровню централизации властных полномочий).

Гарантировать надёжные рынки сбыта могут:

· репутация, надёжность, имидж предприятия;

· репутация, надёжность, качество производимой продукции;

· ценность товара.

Ценность товара – это функция его эксплуатационных характеристик и цены. Качество – это воспринимаемая ценность товара. Первыми это осознали в Японии и построили процесс управления предприятия на основе качества продукции. Увеличивая ценность товара через повышение его качества, расширение его эксплуатационных характеристик и снижения цены из-за дешевой рабочей силы, японцы тем самым увеличивают спрос на этот товар, расширяют рынки сбыта, увеличивают общую выручку, расширяют объёмы производств. Быстрая модификация моделей продукции (раз в 2-3 мес.) и гибкость производства (за счёт САПР, ГАП, АСУП) способствует увеличению жизненного цикла товаров и стабилизации общего объёма продаж.

Стабильный рост валового дохода дает возможность стратегически планировать дальнейшую деятельность. Например, японские менеджеры считают, что:

Ø более высокое качество продукции связано с более низкими издержками;

Ø высокое качество продукции предусматривает автоматизацию и механизацию технологических процессов и, как следствие, ведёт к более высокой производительности труда;

Ø сборка узлов и устройств из большего количества более мелких и простых деталей выгоднее (снижение затрат), чем аналогичная сборка из меньшего количества, но более сложных элементов;

Ø все рабочие должны думать;

Ø необходимо постоянно бороться с потерями (за счёт внедрения новых систем учёта и контроля);

Ø необходимо где только возможно автоматизировать труд (за счёт ЭВМ, сетей и т.д.);

Ø высокое качество продукции гарантирует доверие потребителей;

Ø низкое качество продукции ведёт к излишним затратам (из-за потерь на бракованные материалы и сырьё, необходимости исправления брака, издержек при производстве брака, рекламаций, послепродажного обслуживания);

Ø унификация, технологичность и качественное проектирование товаров ведёт к повышению качества продукции в производстве, снижает общие затраты производства.

Сетевые графики

Сетевые графики являются инструментом и предназначаются для составления календарных планов работы.

Условные обозначения:

– –  – событие, заключающееся в окончании того или иного этапа работы (Например, окончание НИР и т.п.).

– событие, заключающееся в окончании того или иного этапа работы (Например, окончание НИР и т.п.).

Ti – время события.

– работа (процесс).

– работа (процесс).

ti – время работы.

– фиктивная работа – применяется для упрощения сетевых графиков (всегда равно 0).

– фиктивная работа – применяется для упрощения сетевых графиков (всегда равно 0).

Пример сетевого графика:

(3,4) t6=6

(3,4) t6=6

(12,12)

(12,12)

t1=3

t1=3

t4=3 t7=3

t4=3 t7=3

t8=2

t8=2

t3=5

t3=5

(0,0) t5=5

(0,0) t5=5

(6,7)

(6,7)

t2=7 tф=0 (14,14)

t9=6

t9=6

(7,7)

Последовательность расчёта сетевого графика:

1) 1) Определение минимального и максимального времени наступления каждого события.

2) 2) Определение минимального и максимального времени начала работ.

3) 3) Определение минимального и максимального времени окончания работ.

4) 4) Определение резерва времени и критического пути.

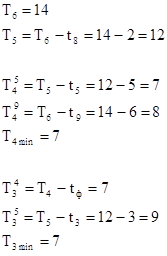

Алгоритм расчёта:

1) 1) Определение минимального времени наступления каждого события:

2) 2) Вычисление максимально возможных сроков наступления событий:

| Сроки | Событие | |||||

| MIN | ||||||

| MAX |

Из таблицы видно, что для событий 2 и 3 допустимо опоздание на одну единицу времени – это резерв времени. Для других событий это недопустимо. События, которые имеют резерв времени, равный нулю, находятся на критическом пути.

3) 3) Вычисление минимальных и максимальных сроков начала и окончания работ:

Прим: На графике в скобках около события показаны значения минимального и максимального времени наступления события.

- минимальное время начала работ, равное минимальному времени наступления предшествующего работе события (первая цифра в скобках около события, от которого идёт стрелка).

- минимальное время начала работ, равное минимальному времени наступления предшествующего работе события (первая цифра в скобках около события, от которого идёт стрелка).

- максимальное время начала работ, равное разности максимального времени наступления последующего за работой события и времени работы (вторая цифра в скобках около события, к которому идёт стрелка, минус величина t).

- максимальное время начала работ, равное разности максимального времени наступления последующего за работой события и времени работы (вторая цифра в скобках около события, к которому идёт стрелка, минус величина t).

- минимальное время окончания работ, равное сумме минимального времени наступления предшествующего работе события и времени этой работы (первая цифра в скобках около события, от которого идёт стрелка, плюс величина t).

- минимальное время окончания работ, равное сумме минимального времени наступления предшествующего работе события и времени этой работы (первая цифра в скобках около события, от которого идёт стрелка, плюс величина t).

- максимальное время окончания работ, равное максимальному времени наступления последующего за работой события (вторая цифра в скобках около события, к которому идёт стрелка).

- максимальное время окончания работ, равное максимальному времени наступления последующего за работой события (вторая цифра в скобках около события, к которому идёт стрелка).

Резерв времени - разность  -

-  или

или  -

-  .

.

| Виды работ | |||||||||

| Время работ | |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| Резерв |

Из таблицы видно, что для работ 2, 5, 8 резерв времени равен 0. Следовательно, эти работы лежат на критическом пути. Критический путь – это путь, на котором работы имеют нулевой резерв.

Реально на практике продолжительность работ, фактическое их состояние могут изменяться. При этом может изменяться и ожидаемое время наступления события, окончания работ и критический путь. Зная критический путь, руководство может сосредоточиться на тех работах, которые являются решающими с точки зрения сроков окончания всех работ.

Последовательность работы с сетевыми графиками:

1) 1) Определение критического пути.

2) 2) Поиск сокращенного времени работ на этом критическом пути.

3) 3) Пересчёт графика.

4) 4) Повторение предыдущих этапов; с учётом фактического состояния дел стараемся минимизировать резервы времени.

На практике:

1) 1) Решение задач с помощью ЭВМ.

2) 2) Графики составляются для нескольких целей. Соответственно, самое позднее время – это время достижения всех конечных целей, для которых рассчитан сетевой график.

3) 3) С помощью сетевых графиков можно рассматривать варианты распределение других ресурсов (материальных, денежных и т.п.).

4) 4) Сетевой график может рассматриваться с вероятностями наступления тех или иных событий, выполнения тех или иных работ. Основа методики остаётся той же.