Принцип метода заключается в формовании из сыпучего материала пленки с последующим спеканием частиц. Пористость мембран обусловлена зазорами между соединенными частицами, а размер пор - размерами частиц.

Часто в порошок полимера добавляют твердые или жидкие органические и минеральные компоненты, которые облегчают связывание частиц при спекании и повышают общую пористость.

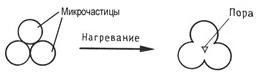

При повышении температуры не доходя до температуры стеклования или плавления, взаимодействие между частицами вначале носит поверхностный характер (типа адсорбционного), т.е. без взаимопроникновения молекул или их сегментов в соседние частицы. Чем выше температура и чем дольше контакт частиц, тем больше прочность соединения частиц (рис.4.34).

Рис.4.34. Схема, иллюстрирующая процесс спекания

В зоне контакта возникают как межмолекулярные связи, так и химическое взаимодействие. Для увеличения зоны контакта полезно порошок сжать.

Очень важна форма контактирующих частиц. Наилучшей является шаровая с точки зрения и контакта, и пористости, и распределения пор по размерам. Поэтому иногда форму частиц нормализуют, например, в потоке горячего газа в состоянии псевдокипения при температурах выше температуры плавления.

Низкомолекулярные добавки (пластификаторы и растворители) влияют на реологические свойства порошковых композиций (система приобретает пластичность, ее можно формовать экструзией и вальцовкой или каландрированием, а также после формовки растягивать).

Кроме того, эти добавки переводят полимер в высокоэластичное состояние, а в поверхностных слоях - даже в вязкотекучее, что облегчает связывание частиц. Для повышения пористости мембраны в исходную смесь могут вводиться инертные наполнители, которые вымываются после термообработки.

Рассмотрим получение пористых мембран спеканием на примере ПВХ. Перед формованием порошок ПВХ подвергают термообработке при 130°С в высокоскоростном смесителе 1 и 2, куда вводят также различные добавки (крахмал, углерод, древесная мука), просеивают смесь через сито 3 и пневмотранспортом подают в бункер 4 ленточной машины 5 (рис.4.35).

Рис.4.35. Схема получения микрофильтров из порошков полимеров методом спекания:

1, 2 – горячая и холодная секции аппарата термообработки порошка; 3 – сито;

4 – дозирующий бункер; 5 – ленточная машина формования; 6 – ролик-выравниватель;

7 – туннельная печь; 8 – ванна для промывки; 9 – ванна для гидрофилизации;

10 – узел отжима влаги; 11 – сушилка; 12 – резательное устройство;

13 – упаковочное устройство

Полимер поступает на металлическую ленту, на которой установлено формующее устройство 6. Сформованный слой ПВХ поступает в тоннельную печь 7, где спекается при 200°С. На выходе из зоны спекания ленту охлаждают до 80°С. Далее проводят промывку полотна 8, при необходимости - гидрофилизацию 9. Затем идет сушка, резка, упаковка.

Пленки из ПВХ обладают большой прочностью на разрыв, большой пористостью, но хрупкие.

Политетрафторэтилен (ПТФЭ) не растворяется ни в одном растворителе при комнатной температуре, поэтому мембраны из него можно изготавливать только спеканием порошков. Для увеличения пористости изделий порошки смешивают с жидкими компонентами (нефть, керосин, ксилол, толуол, минеральные масла) (рис.4.36).

Рис. 4.36. Схема получения микрофильтров из порошковых композиций методами экструзии (а) и каландрирования (б):

1-смеситель; 2-экструдер; 3-формующая головка; 4-ванна для охлаждения; 5-ванна для промывки; 6-ванна для гидрофилизации;7-устройство для вытяжки и термообработки; 8-сушилка; 9-резательное устройство; 10-система каландров; 11-регулятор толщины; 12-упаковочное устройство

Затем формуют пленку экструзией или каландрированием. Здесь же происходит и спекание. При каландрировании часть жидкого наполнителя отжимается, основная его масса удаляется растворением в ванне 5. Иногда сформованные пленки подвергают одно и двухосной вытяжке (7), при этом происходит перестройка внутренней структуры с трансформацией глобулярной надмолекулярной структуры в фибриллярную (волокнистую).

Способ позволяет получать микрофильтрационные мембраны с размером пор от 0,1 до 10 мкм, что целиком зависит от размера используемых частиц. Пористость мембран низкая, до 25%, поэтому мала и удельная производительность.