Стеклом называются все аморфные тела, получаемые путем переохлаждения расплава и обладающие, в результате постепенного увеличения вязкости, механическими свойствами твердых тел. Причем переход из жидкого состояния в стеклообразное является обратимым.

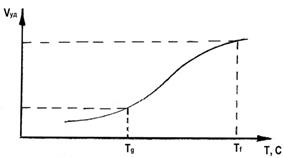

О влиянии температуры на свойства стекол говорит зависимость удельного объема Vуд от Т (рис.4.40).

Рис. 4.40. Изменение удельного объема стекла при нагревании

Тg - это температура потери хрупкости, вязкость около 1013 пуаз, Tf- температура текучести, вязкость около 109 пуаз. Величина интервала Tf -Тg зависит от химической природы стекла и изменяется в пределах от десятков до сотен градусов. В этой области стекло существует в пластическом состоянии. В любом случае стекло следует рассматривать как сложную жидкую систему, находящуюся в переохлажденном состоянии.В структуре стекла существуют микрокристаллические образования, называемые кристаллитами. Можно говорить о микрогетерогенной структуре стекла.

Кристаллиты имеют чрезвычайно малые размеры (12-15 Ǻ), т.е. несколько элементарных кристаллических ячеек.

Основа стекол - SiO2 - кремнезем. В него могут входить и различные другие окислы металлов. В зависимости от этого изменяется и кристаллическая структура в кристаллитах (рис.4.41.).

Рис.4.41. Строение кристаллитов в чисто кремнеземном (SiO2)

и натрийкремнеземном (SiO2-NaO)стеклах

Возможны добавки других окислов: А12О3, СаО, МgО, ВаО, ZnО, ТiO2, РbO, В2О3, Fе2O3,К2O.

Можно создать условия, при которых происходит кристаллизация стекла, образуются ситаллы. Это зависит от соотношения скоростей линейной кристаллизации и скорости образования кристаллизационных центров. Сначала при низкой температуре идет образование многочисленных центров, затем с понижением температуры кристаллизуется основная фаза.

Химическая стойкость стекол определяется их способностью противостоять разрушающему действию воды, растворов солей, газов, химических реагентов. Устойчивость зависит от химического состава стекла. Вода гидролизует стекло. Щелочные силикаты образуют при этом щелочь и гель кремневой кислоты. Щелочь вымывается, а гель остается в виде тонкого слоя, который препятствует дальнейшему гидролизу.

Для повышения химической стойкости стекла понижают содержание в них щелочных окислов. Но это одновременно повышает вязкость стекол и температуру варки. Кроме того, радикальными являются такие методы, как нанесение защитных покрытий из окислов алюминия, цинка, кремнийорганики и других.

Важнейшими механическими свойствами стекол являются:

- высокая плотность - падает с нагреванием, особенно после Тg.

- малая упругость - измеряется по прогибу стандартного бруска круглого или квадратного сечения;

- низкая прочность на растяжение - гораздо меньше, чем на сжатие. На нее сильно влияет наличие трещин и прочих разрушений поверхности образца;

- высокая прочность на сжатие;

- очень большая твердость - способность сопротивляться царапанию алмазной иглой;

- очень высокая хрупкость - внезапное разрушение при превышении предела прочности. Если продолжительность действия внешней силы короче времени релаксации, хрупкость проявляется.

Процесс стекловарения состоит из пяти стадий:

- Силикатообразование: в шихте не остается отдельных составляющих ее компонентов, газы улетучились (800-900°С);

- Стеклообразование: масса становится прозрачной (1150-1200°С);

- Дегазация: удаление газовых пузырей (1400-1500°С);

- Гомогенизация: исчезновение свилей, т.е. зон с элементами кристалличности.Показатели преломления по всему объему одинаковы;

- Студка: понижение температуры до 200-300°С для достижения рабочей вязкости перед формованием.

При нагревании происходит диссоциация компонентов и протекают многочисленные реакции между ними с образованием силикатов:CaSiO3, Na3SiO3, MgSiO3 и т.д.

На стадии стеклообразования происходит растворение кремнезема в силикатах и их друг в друге.

На стадии дегазации все газы надо удалить. Для этого надо учесть парциальное давление газов над расплавом и постараться его снизить (созданием соответствующей газовой среды). Можно также повысить температуру, ввести механическое перемешивание, создать в печи вакуум, воздействовать ультразвуком.

Гомогенизация ускоряется при перемешивании. Студку нельзя проводить очень быстро, иначе появляется полосность.

В готовых стеклянных изделиях, в том числе и в мембранах, могут существовать различные дефекты, которые возникают из-за нарушений процесса варки. Дефекты могут существовать в виде газовых включений, стекловидных и кристаллических.

Газовые включения могут быть в виде пузырей (0,05-5мм). Очень мелкие пузыри называются мошка. Они деформируются до формы линз. Остаются они в стекле, не успевая выделиться, иногда из-за перемешивания, иногда из-за неполного разложения компонентов.

Стекловидные включения - свили, отличаются от основной массы свойствами (плотностью, коэффициентом преломления, вязкостью, цветом). Возникают они из-за недостаточной гомогенизации стекломассы часто по причине неправильной загрузки шихты.

Кристаллические включения - камни. Это частицы различных компонентов шихты, а также самого расплава. Кристаллизацию стекла можно устранить повторным нагревом.

Стекло поддается различным способам обработки: литью, штамповке, прокатке, прессованию, выдуванию, вытяжке, сварке, резке. После придания нужной формы фиксация ее производится простым охлаждением стекломассы.

Технология мембран из стекла заключается в обычной подготовке шихты, расплавлении ее, нормировке, формовании изделия, выщелачивании растворимых компонентов.

Для мембраны используют натрий-боросиликатную систему. После формования изделия оно обрабатывается кислотой и из него почти полностью извлекается боронатриевая составляющая. Остающееся стекло на 95-96% оказывается кремнеземным. При этом не изменяется форма, размеры и внешний вид изделия. Оно оказывается пронизанным сложными порами, средний диаметр которых 20-40 Ǻ.

На рис.4.42 представлена фазовая диаграмма тройной смеси – кремнезема, оксидов натрия и бора.

Рис. 4.42. Фазовая диаграмма системы SiO2-В2О3- Na2

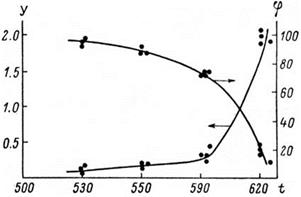

Если смесь сформирована в зоне Vycor (средняя точка SiO2-70%, B2O3 – 23%, Na2O – 7%), то борная составляющая легко экстрагируется из стекла, оставляя после себя пустоты в виде пористого лабиринта. Контролируя температуру и продолжительность выщелачивания можно получать различные пористые структуры (рис.4.43. )

Рис. 4.43. Зависимость проницаемости и селективности стеклянных мембран по раствору NаСl (2%) от температуры процесса выщелачивания

Таким образом, принцип изготовления пористых мембран заключается в формировании в стекле микрогетерогенной структуры, состоящей из независимых структурных образований кремнезема и бората натрия, которые проявляются при выщелачивании последнего.

То же можно делать из калийборсиликатных, литийборсиликатных и других стекол. В зависимости от условий получения мембран можно достичь достаточно узкого распределения пор по размерам.

Стеклянные мембраны формируют в виде капилляров, труб, плоских пластин (рис. 4.44 ).

Рис. 4.44. Схема разделительной ячейки для мембран из пористого стекла

и типы мембран

Иногда после выщелачивания проводят химическую обработку стекол полимерными органическими соединениями кремния - триметилхлорсиланом и др. для повышения гидрофильности.

Недостатки стеклянных мембран: малая пористость и низкая проницаемость, хрупкость.

Металлические мембраны

Такие мембраны изготавливаются сплошными и пористыми. Естественно, технология мембран существенно различается.

Сплошные мембраны получают по обычной технологии металлообработки - литьем, прокаткой, вытяжкой. В последнее время - плазменным распылением. Изготавливают их в виде капилляров, трубок и пластин. Выбор материалов не очень широк - палладий и его сплавы, серебро. Появились анизотропные комбинированные мембраны, в которых разделительный слой очень тонкий и поддерживается пористой подложкой из другого материала.

Технология пористых металлических мембран разнообразна, выбор материалов существенно шире.

Технология порошковой металлургии: спекание мелких частиц. Это в основном мембраны микрофильтрационные. Путем механической обработки поверхности каландрированием (прокатом), термообработкой - формируют ультрафильтрационные мембраны.

Технология кристаллизации аморфных металлических (серебряных) суспензий позволяет получить микрофильтрационные мембраны (0,2-0,5 мкм, пористость - 60%). После кристаллизации и формования изделия пористую структуру создают выжиганием или растворением аморфной части в плавиковой кислоте.

Технология выщелачивания или возгонки одного из компонентов сплава используется для получения мембран из нержавеющей стали. Обычно после формирования пористой структуры поверхность мембраны модифицируют плазменным напылением никеля, РЗЭ, цинка, меди, кобальта. Это повышает прочностные характеристики, сужает поры.

Технология анодного окисления металлической фольги в присутствии кислоты (алюминий в 5%-ном растворе щавелевой кислоты) дает ультрафильтрационные резко асимметричные мембраны с высокой удельной производительностью. Происходит травление кислотой неанодированного алюминия с формированием пор 100-1300 Ǻ.

Мембраны из керамики

К керамике относятся твердые изделия из неорганических неметаллических материалов. По старому представлению - это изделия из глин. Сейчас существует большое многообразие видов керамики: керамика чистых окислов - ZrO2, ТhО2, ВеО, МgО, МgАl2О4 (шпинель); UO2 (ядерное топливо); нитридная керамика - АlN3, SiN4, ВN3; металлокерамика - различные карбиды на металлической связке; карбидная керамика - SiC, карбид вольфрама; новая керамика - Ва2Тi и т.п.

Применение керамики необыкновенно широко. Кроме традиционных строительных материалов, посуды и фаянсовых изделий, сегодня известны: магнитные керамические материалы, ядерное топливо, термостойкие и твердые материалы для ракетных двигателей, изоляционные материалы, пористая керамика, режущие инструменты, сверхпроводящие материалы.

Всю номенклатуру керамических изделий можно разделить на три основных группы: бытовая, строительная, техническая.

Для современной керамики в качестве сырья используют большой ассортимент природных и техногенных материалов. Перечень групп:

- Природные минералы (глины, каолины, бентонит, тальк);

- Оксидные материалы (кварцевый песок, оксиды металлов);

- Карбонаты (мел, мрамор);

- Безкислородные соединения (карбиды, бориды, нитриды, силициды и др.);

- Металлические порошки (тугоплавкие металлы).

Глины. Это осадочные полиминеральные породы, способные при затворении с водой образовывать пластичное тесто, а после обжига приобретать твердость камня. Пластичность глин обусловлена кристаллическим строением в виде циклических октаэдров, сложенных в листы, скользящие друг относительно друга. Связующая способность глин определяется количеством песка, которое не приводит к потере пластичности:

связующие - > 50%;

пластичные - 20-50%;

тощие - < 20%;

непластичные - 0%.

Кроме того, глины характеризуются следующими параметрами:

- огнеупорность - температура, при которой начинает деформироваться образец под собственной тяжестью (1350 - 1580°С);

- кислотность - содержание оксидов А12О3 + ТiO2 (высокоосновные > 40%, кислые - < 15%);

- спекаемость - водопоглощение после обжига (< 2% и > 5%);

- дисперсность - содержание мелкой фракции с d= 1 мкм (< 60 % - < 20%).

Каолин. Состав Аl2О3*2SiO2*2Н2О. Осадочная порода снежно-белого цвета. Используется для производства фарфора.

Тальк. Состав ЗМgО*4SiO2*Н2О. Минерал, жирный на ощупь, мягкий, невысокая температура плавления. Изделия из талька называются стеатитовыми.

Глинозем. Получают из бокситов:

Аl2O3 + Na2CO3 à 2NaAlO2 +CO2 (4.12)

2NaAlO2 + СО2 + Н2О à 2Аl(ОН)3 + Na2CO3 (4.13)

2Аl(ОН)3à Аl2O3 + 3Н2О (при 1200OC) (4.14)

Из нескольких кристаллических модификаций глинозема установлено существование форм: α, β, γ.

α -Аl2О3 называется корунд, имеет гексагональную структуру и плотность ~ 4000 кг/м3

γ -Аl2О3 имеет кубическую структуру и плотность ~ 3600 кг/м3

β -Аl2О3 включает в состав кристалла Nа2О или К2О.

Корунд химически стоек, не растворяется даже в HF.

Перевод β - и γ -форм в корунд проходит при t = 1480°С, при этом материал уплотняется на 14,3%, что в дальнейшем уменьшает усадочные коэффициенты при обжиге изделий.

Подготовка сырья обычно заключается в его измельчении (помоле) при добавлении воды, а затем сушке в распыленном состоянии для получения небольших сферических гранул.

Материалы для формования изделий характеризуются, прежде всего, размером частиц, который сильно влияет на свойства как материала, так и изделия. Мелкодисперсный материал из-за малых пор медленно обезвоживается и дает большую усадку при сушке. Грубодисперсный имеет низкую пластичность и прочность.

Формование изделий из керамики осуществляют экструзией формовочной массы, которую готовят смешением порошка с пластификатором (масла, глицерин, растворы метилцеллюлозы, поливинилового спирта, воск). Для радикального повышения пористости в массу вводят так называемые выгорающие добавки – опилки, древесный уголь, торф, сажа (до 30% по массе). Чем больше добавок, тем выше удельная производительность мембран и ниже механическая прочность.

После экструзии изделие высушивается в специальных климатических камерах.

Большая часть дефектов возникает в изделиях в процессе сушки и обжига (коробление, трещины, деформация). В начальный момент сушки вода окружает частицы, затем она испаряется, частицы сближаются, происходит усадка. В этот момент и появляются дефекты.

Для управления скоростью сушки необходимо контролировать влажность и скорость движения воздуха. Используются периодические сушилки со стеллажами, а также непрерывные - ленточные. Возможна инфракрасная сушка, СВЧ и т.д.

Далее следует стадия обжига. При обжиге протекают следующие процессы: термическое разложение исходных компонентов, химические реакции между компонентами, окислительно-восстановительные процессы с воздухом, растворение в расплавах и кристаллизация, усадка.

В процессе спекания керамический материал превращается из конгломерата слабосвязанных частиц, объединяемых силами трения и адгезии, в плотное твердое тело, частицы которого объединены химическими связями (рис.4.45).

|

Рис.4.45. Схема формирования перемычек между частицами

Механизм формирования перемычек между частицами включает в себя: пластическую деформацию частиц, испарение вещества и его конденсацию на перемычках, диффузию. Пластическая деформация протекает при приложении внешней нагрузки. Конденсация на перемычке происходит из-за меньшей упругости пара над вогнутой поверхностью, чем над выпуклой. Диффузия возможна благодаря наличию дефектов в кристаллической решетке, прежде всего существованию вакансий в узлах. Диффузии способствует и интенсификация теплового движения атомов при повышении температуры.

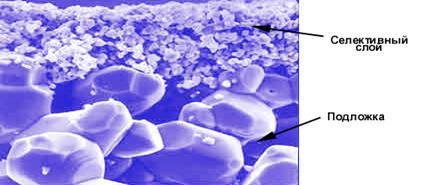

Любая керамическая мембрана состоит из 2-х и более слоев, которые формируют последовательно. При общей толщине мембраны в несколько миллиметров разделительный слой имеет толщину в несколько микрометров (рис.4.46).

Структура 2-х слойной керамической МФ мембраны.

Рис. 4.46. Схема многослойной неорганической мембраны

Самый толстый опорный слой, который называют по-разному - подложка, каркас, суппорт, основа, субстрат - определяет механическую прочность мембраны и ее конфигурацию. Он должен также иметь большую пористость (~ 50%) и минимальное гидравлическое сопротивление. Изготавливают подложки любым из известных способов и обеспечивают средний размер пор 5-15 мкм.Второй слой наносят из суспензии гораздо более мелких частиц, обеспечивая размер пор 0,2-1,0 мкм, что соответствует уровню микрофильтрации. Толщина промежуточного слоя 10-50 мкм.

Промежуточный слой обычно наносят на опору либо фильтрованием в виде пленки, и тогда капиллярные силы опоры надо подавить. Либо нанесение проводят окунанием опоры в суспензию, и тогда именно капиллярный механизм действует. Толщину промежуточного слоя регулируют либо зазором, либо временем выдерживания в суспензии. Промежуточных слоев может быть и несколько, с постоянно уменьшающимся размером частиц. Технология нанесения каждого одинакова. После формирования опоры и нанесения каждого слоя следует обжиг.

Формирование разделительного слоя проводят по той же методике, за исключением лишь иного состава пасты и более мелкого размера частиц. Для получения пор порядка 0,05 мкм основная массы частиц должна быть размером не более 0,1 мкм. Как правило, частицы такого размера получают золь-гель методом.

Веществом-предшественником, несущим в себе материал разделительного слоя, являются алкоголяты металлов - металлоорганические соединения, хорошо растворимые в воде. Их получают обработкой металлов кипящими спиртами в присутствии катализаторов. На первом этапе перевод их в нерастворимую коллоидную форму осуществляют гидролизом, на втором – полимеризацией.

(4.15)

(4.16)

Коллоидный золь для устойчивости пептизируют добавлением кислоты. Для повышения вязкости системы в нее иногда добавляют до 30% поливинилового спирта.

Далее коллоидную суспензию переносят на основу методом окунания. Основа должна быть сухой, поэтому в порах ее действуют капиллярные силы. В течение ~ 10 сек. золь всасывается в основу, а за счет более медленного продвижения частиц золя их концентрация в поверхностном слое возрастает. Возникает некоторое распределение концентрации частиц. Из-за повышенной концентрации частиц в поверхностном слое основы в нем происходит желатинизация золя, превращение его в гель. Это происходит почти мгновенно (~0,1 сек), а дальше толщина слоя теперь уже геля возрастает прямо пропорционально корню квадратному из времени контакта.

Очень важной операцией является высушивание селективного слоя. Критичность его обусловлена большой усадкой, малой толщиной и прочностью слоя, наличием сил взаимодействия с основой. Необходимо очень точно выдерживать температуру (~ 40°С) и влажность (~ 60%). Для повышения прочности слоя в формирующую суспензию вводят различные добавки.

Геометрические формы мембранных керамических элементов диктовались механическими свойствами материала, т.е. прежде всего хрупкостью, а также желанием развить поверхность фильтрования в единице объема. Поэтому от трубок с наружной, затем внутренней мембраной перешли к многоканальным блокам, сначала 7-ми, затем 19-канальным (рис.4.47). Были попытки увеличить удельную площадь через шестеренчатую форму наружной стенки с мембраной. Но в любом случае из-за плохой гидродинамики в аппарате наружное расположение мембраны неудачное.

Рис.4.47. Фотографии различных форм мембранных керамических элементов

Стандартная длина блоков - 800-900 мм. Окончательное формирование мембранного элемента независимо от геометрической формы связано с герметизацией торцев. Ее осуществляют покрытием торцев и концевой части элемента по длине эмалями с последующим обжигом. Форма торцевого покрытия также очень важна. Большинство шихт для глазурей и эмалей представляет собой смесь стекла, других составляющих, глины. Все это совместно измельчается, наносится на изделие и обжигается.

Мембраны из графита

Для углерода разного происхождения используются различные наименования: графит, кокс, уголь, сажа, древесный уголь и т.д. Мембраны изготавливаются из графита, в котором атомы располагаются слоями, уложенными в гексагональные структуры (рис.4.48), расстояние между слоями - 3,5Ǻ.

Рис.4.48. Надмолекулярная структура графита

Имеются три основных типа графитов с почти идеальной структурой:

· естественный графит;

· кристаллизующийся при выплавке чугуна;

· искусственный графит при конденсации из газовой фазы.

Графит можно рассматривать как полимер, и у него в объеме тоже могут быть кристаллические и аморфные участки. Последние называются дефектами, плотность их на 25-30% меньше плотности кристаллического графита. В таких случаях говорят о степени графитизации материала, о размерах зерен, т.е. кристаллических участков (обычно около 150 А). По плотности материала можно судить о количестве аморфных участков и пустот. Плотность идеального графита 2265 кг/м3. Активированный уголь -1460 кг/м3. По плотности материала можно даже оценивать размеры пор.

С этим же связаны и механические свойства графита. Температура плавления графита очень велика ~ 4000°С.

В получении асимметричных углеродных мембран можно выделить два подхода:

1. Карбонизация полимерных мембран.

2. Получение селективного слоя из дисперсных материалов.

Первый способ. Готовую асимметричную полимерную мембрану из неплавкого полимера карбонизируют, т.е. нагревают и выдерживают при высокой температуре. Таким образом получают высокоасимметричные мембраны с хорошей селективностью и устойчивостью при высоких температурах, но с малой механической прочностью.

Пористая структура таких мембран определяется как природой исходного полимера, так и структурой мембраны и условиями карбонизации (скорость подъема температур, изотермические выдержки, атмосфера пиролиза).

В зависимости от типа полимера пиролиз проводят при температуре 1250-1500°С, при скорости нагрева от 1-10°С/мин. С целью регулирования размеров пор и селективности мембраны возможна ее дальнейшая модификация после пиролиза:

а) активация О2, СО2, водой и паром;

б) нагревание в атмосфере N2, Аr, Н2 (200-1200°С, 10 мин.-16 ч.) или вакууме (700-1500°С, 12-15ч.);

в) обработка парами органических веществ (450-1200°С, 15 мин. 4ч.) или раствором неорганического вещества, например, NH4Сl.

Второй способ изучен достаточно хорошо. Частицы мелкой суспензии распределяются в растворе термореактивной смолы.Растворитель выбирается таким образом, чтобы он смешивался с водой, а смола - нет. После нанесения суспензии на подложку смола осаждается водой, с удалением растворителя. Полученный слой высушивается на воздухе при температуре до 200°С, а затем обжигается в защитной атмосфере до 800-100°С. Таким образом в мембране формируются 3 слоя различной толщины и пористости:

а) крупнозернистая подложка;

б) среднепористый слой, состоящий из частиц дисперсного графита, скрепленных между собой продуктами графитизации;

в) мелкозернистый слой, состоящий целиком из продуктов графитизации смолы.

Толщина слоя "б" определяется размерами частиц суспензии и их количеством, а толщина слоя "в" остается примерно одинаковой и не превышает во всех случаях 1 мкм. Можно сделать предположение, что размер пор слоя "в" будет определяться теми же причинами, что и в случае карбонизации полимерных мембран.

Второй способ обладает рядом недостатков:

а) изготовление (дробление и классификация) тонких фракций графита узкого гранулометрического состава. Это требует применения специального оборудования и присадок, препятствующих агрегации дисперсных частиц;

б) так как графит не способен спекаться самостоятельно, то требуется закрепление слоя смолами с последующей их карбонизацией. При этом снижается пористость селективного слоя из-за образования коксового остатка смол;

в) блокирование части пор подложки осаждаемыми частицами.

Кардинальным способом увеличения пористости осаждаемого слоя является применение порообразователей. Включение в смолу твердого порообразователя, увеличивая пористость, практически не влияет на размер пор. Крупные поры, оставшиеся на месте зерна порообразователя, соединяются между собой узкими каналами в углеродном материале, образующемся из связующего.

Можно сформулировать следующие требования, которым должен удовлетворять порообразователь:

· иметь температуру плавления или размягчения около 70°С;

· обладать близким к нулю коксовым остатком;

· выделяющиеся летучие вещества не должны образовывать заметного коксового остатка;

· хорошо смачивать зерна графита;

Этим требованиям удовлетворяет полиэтилен низкой плотности - промышленно выпускаемый материал, применяемый для изготовления предметов бытового назначения.

Основным преимуществом мембран из графита (или его соединений) является их высокая химическая стойкость, возможность работы в широком диапазоне температур. По сравнению с керамическими мембранами, мембраны из графита несколько уступают им в прочности. Поэтому для повышения прочности графитовых мембран создаются композитные углерод-керамические мембраны микрофильтрационного класса.

Для получения УФ мембран в качестве суспензии используют сажу. Для УФ мембран производят окисление как уже готовой поверхности (после карбонизации), так и исходной сажи. Окисление необходимо для придания поверхности гидрофильных свойств. Обычно это осуществляют выдерживанием изделия в озонированном воздухе при температуре 150-400оС. При этом образуется окись графита С8Н4О2, содержащая в молекуле кислородные группы: -С=О; -С-ОН.

На рис.4.49 показаны графитовые мембраны.

Рис.4.49. Фотография мембранных трубок из графита

Композиционные мембраны

Композиционные (композитные, составные) мембраны – это полупроницаемые мембраны, состоящие из двух или более слоев материалов с различающимися свойствами, изготавливаемых раздельно. Композиционная мембрана, как правило, представляет собой ультратонкий слой (УТС) одного вещества, расположенный на пористом слое другого вещества. Можно сказать, что сегодня будущее мембранной технологии связывают с развитием композитных мембран, количество которых уже сейчас очень велико.

Преимущества композитных мембран в следующем:

· разделительный слой и пористая подложка получены из различных материалов, отсюда широкий выбор вариантов;

· получение слоев раздельно облегчает формирование оптимальной внутренней структуры каждого слоя;

· сочетание высоких массообменных характеристик разделительного слоя с высокими физико-механическими свойствами подложки резко повышает технологические параметры мембран и расширяет область их применения;

· малый расход дорогих и дефицитных материалов на формирование УТС снижает стоимость мембраны.

В качестве подложек для композитных мембран используют ткани, бумаги, нетканые слои из природных и синтетических волокон, пористые пленки и волокна из пластмасс, пористые изделия из металлов, стекла, керамики, уже готовые различные микрофильтрационные и ультрафильтрационные мембраны.

Разнообразны и материалы для разделительных слоев: полимеры, неорганические материалы, жидкости, суспензии и эмульсии.

Методы формирования УТС можно разделить на две группы:

· физические (лакирование, пропитка, наслоение, полив, напыление,осаждение, различные виды термообработки и т. д.);

· химические (полимеризация, привитая сополимеризация, межфазная поликонденсация, радиационное сшивание, плазменная полимеризация и др.).

Все чаще появляются сообщения о многослойных композитных мембранах, где внутренние слои не несут собственно разделительные функции, а выполняют всяческие защитные функции (заряд, гидрофильность-гидрофобность, адгезия и т.д.)

Рассмотрим некоторые варианты составных мембран.