Рассмотрим этот способ на примере трековых мембран.

Получение трековых мембран включает две основные стадии – облучение полимерной пленки ускоренными заряженными частицами и последующую физико-химическую обработку. Схема технологическая – на рисунке 4.37.

Рис.4.37. Схема приготовления пористых мембран с помощью травления треков

Метод был реализован на практике в 70-е годы, когда фирма Nucleopore Co. освоила выпуск трековых мембран из поликарбонатной пленки, радиационное облучение которой проводилась осколками деления ядер урана.

В 1974 году в ЛЯР ОИЯИ (г. Дубна) были начаты исследования по использованию ускорителя тяжелых ионов для производства ТМ, что явилось качественно новым этапом в данной области. Мембраны получают на основе полимерных пленок, облученных ионами Ar, Xe, Kr и др. Данная методика имеет ряд преимуществ по сравнению с "реакторной" технологией, а именно:

1. Бомбардирующие частицы имеют одинаковую атомную массу и энергию и, следовательно, производят в полимере разрушения одинаковой интенсивности, что позволяет производить на их основе ТМ с порами высокой однородности размеров;

2. Энергия ускоренных на циклотроне тяжелых ионов достигает 5-10 МэВ/а.е.м. и, следовательно, они имеют пробег в веществе существенно больший, чем осколки деления, что позволяет обрабатывать значительно более толстые пленки;

3. Благодаря высокой интенсивности пучков (~ 1013 ионов/с) современных ускорителей тяжелых ионов производительность процесса радиационного облучения существенно увеличивается;

4. Ядра ускоренных ионов стабильны и, в отличие от осколков деления, не приводят к радиоактивному загрязнению облучаемого материала, что допускает их использование в контакте с различными биологическими средами.

На первой стадии в пленке формируется система треков – искусственных дефектов, пронизывающих пленку насквозь. В момент прохождения иона через полимер в сердцевине трека диаметром в несколько межатомных расстояний все атомы оказываются ионизированными.

Вторая стадия получения ТМ заключается в химическом травлении треков. Разработанная к настоящему времени теория процесса травления базируется на разности скоростей травления вещества внутри трека (Vt) и необлученного материала пленки (Vm). Трек представляет собой узкую область в материале с измененной химической и физической структурой. Величина n = Vt/Vm, определяющая геометрию и минимальный размер трека, называется избирательностью или чувствительностью, травления. Многочисленными экспериментальными данными показано, что Vt (скорость движения кончика конуса травления трека, м/с) зависит как от параметров используемой для облучения частицы (заряд, энергия), так и от условий пострадиационной обработки и травления полимерной пленки.

Пористость мембраны определяется продолжительностью облучения, а диаметр пор – продолжительностью травления.

На качество полученных мембран влияют природа полимера, тип облучающих частиц, энергия частиц и интенсивность пучка, вид и продолжительность дополнительной обработки, природа агентов окисления и травления, температура и продолжительность процессов окисления и травления.

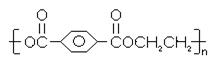

Обычно для получения мембран используют пленки из полиэфиров, например, поликарбоната или полиэтилентерефталата (ПЭТФ), из производных целлюлозы, фторопласта, различных сополимеров.

Полиэтилентерефталат(ПЭТФ) является одним из наиболее широко применяемых полимеров для производства ТМ.

Это объясняется высокой прочностью, химической стойкостью и термостойкостью данного полимера (верхний температурный предел эксплуатации 150оС).

Широко распространенными являются также ТМ на основе 2-2-бис(4-оксифенил)пропана (поликарбоната).

Мембраны на основе поликарбоната (ПК) незначительно уступают ПЭТФ по прочностным свойствам и близки по термостойкости. Поликарбонат стоек к действию большинства неполярных (особенно алифатических) растворителей, устойчив к действию разбавленных кислот. Поликарбонат биологически неактивен.

Химическое травление облученных пленов производят в растворах щелочей. Скорость регулируют изменением температуры и концентрации щелочи. Эти изменения по-разному влияют на скорость выщелачивания по длине трека и в необлученном полимере. Появляется возможность регулировать форму капилляров на стадии выщелачивания.

Так при высокой температуре (~80°С) формируются узкие каналы (например, при толщине пленки 10 мкм диаметр канала 100Ǻ). Напротив, травление в концентрированном растворе при низкой температуре дает конусообразные поры. Полный конус получается при одностороннем травлении (аналог анизотропии). На рис. 4.38 приведена микрофотография поверхности ТМ.

Рис.4.38. Поверхность трековой мембраны

Анизотропию можно создать с помощью сетчатой маски, облучая пленку ионами, длина пробега которых в полимере меньше толщины пленки. Затем вытравливают так, чтобы материал растворился полностью на глубину проникновения ионов. Затем повторное облучение и травление создает разделительный слой (рис.4.39 ).

Рис. 4.39. Схема анизотропной трековой мембраны

Ультрафиолетовое облучение перед травлением способствует окислению треков и ускоренному травлению.

Особенностями трековых мембран является форма капилляров – перпендикулярные поверхности цилиндры, конусы или двойные конусы. Изначально предполагалось узкое распределение пор по размерам, однако из-за разнотолщинности пленки, дуплетов и триплетов кривая распределения пор по размерам размазывается. Для исправления положения используют различные приемы: облучение под различными углами, облучение через маску, облучение с двух сторон, различные варианты травления.

В любом случае общая пористость трековых мембран мала (7-10%) при плотности треков 109-1010 на 1 см2. Удельная производительность мембран низкая.