Если требуется проводить реакцию при температуре более высокой, чем температура кипения вводимых в реакцию компонентов, или если необходима повышенная концентрация газообразного вещества (например, при гидрировании), то работу проводят в герметичном приборе под давлением. Для опытов с небольшими количествами веществ при невысоких избыточных давлениях используют запаянные трубки; в случае больших количеств и высоких давлений применяют автоклавы, в которых давление должно постоянно контролироваться, а газ может вводиться под давлением.

Для работы под избыточным давлением до 1 атм можно пользоваться толстостенной стеклянной посудой. Так как возможны дефекты стекла, необходимо обворачивать прибор полотенцем или тонкой медной сеткой. Резиновые трубки должны быть толстостенными; их можно обмотать изолентой для увеличения прочности.

Обычная лабораторная посуда не годится для работы при повышенных давлениях. Если по окончании взаимодействия давление в системе возвращается к нормальному, то для проведения реакций иногда можно использовать специальные стеклянные сосуды. Запаянные толстостенные ампулы из стекла дуран позволяют работать при давлении 20—30 атм и максимальной температуре 400 °С.

При проведении реакции с небольшим количеством веществ под давлением применяют запаянные ампулы. Следует следить за тем, чтобы внутренняя поверхность верхней части ампулы была чистая. Для этого реагенты и растворители вводят в ампулу через воронку с длинным носиком. Ампулы запаивают с помощью газовой горелки. Такие ампулы помещают в термостат в специальных футлярах из проволочной сетки. Если в результате реакции образуются газообразные вещества, то даже при охлаждении давление в ампуле может быть значительным. Поэтому вскрывать ампулы следует осторожно, выдвигая из защитного кожуха только верхнюю часть и надев маску или защитные очки. Если в результате реакции газы не выделяются, можно увеличить полезный объем ампулы для этого создают противодавление, которое уравновешивает давление, возникающее в ампуле при нагревании. Для этого ампулы помещают в стальной автоклав, налив в автоклав приблизительно 50 мл. эфира, ацетона или другой низкокипящей жидкости. Автоклав закрывают и нагревают. Автоклавы рассчитаны на 8-10 кратный запас прочности. Лабораторные автоклавы рассчитаны на давление приблизительно 50 МПа, при температуре не более 500°С.

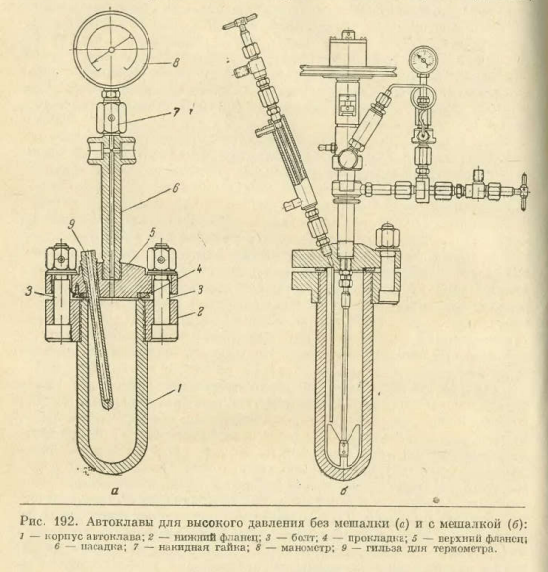

Для работы под давлением часто применяют автоклавы. Существует множество самых различных типов лабораторных автоклавов, отличающихся друг от друга по конструкции, объему и материалу, из которого они изготовлены. Автоклавы рассчитаны на 8—10-кратный запас прочности. Это означает, что автоклав может выдержать давление, в 8—10 раз превышающее то максимальное давление, под которым разрешается с ним работать. Обычные автоклавы рассчитаны на работу под давланием, не превышающим 100 атм, и при температуре не выше 500:С. Схематическое изображение простого автоклава для высокого давлении без мешалки показано на рис. 192, а. У автоклавов с мешалками герметичность достигается применением специальных сальников с внешним охлаждением; при работе с высокими давлениями такие сальники имеют довольно сложную конструкцию.

В автоклаве, изображенном на рис. 192, б, предусмотрен отбор проб жидкости через трубку, соединенную с вентилем посредством холодильника. Для подачи и спуска давления или для отбора пробы газа из автоклава удобно пользоваться так называемыми игольчатыми вентилями. Такие вентили позволяют очень плавно регулировать скорость тока газа.

Чтобы избежать применения мешалок и вместе с тем весьма сложных сальников, можно пользоваться различными типами вращающихся или качающихся автоклавов. У вращающихся автоклавов тело автоклава установлено в горизонтальном или, что удобнее в наклонном Положении, причем скорость вращения составляет 50—70 об/мин. Менее удобны качающиеся автоклавы, устанавливаемые на специальных аппаратах для взбалтывания, так как работа этих аппаратов сопряжена со значительным шумом. Также можно применять электромагнитные мешалки.

Автоклав должен быть снабжен предохранительным клапаном, установленным на максимальное давление, при котором можно проводить работу.

При работе следует соблюдать меры предосторожности:

• Автоклавы должны быть снабжены манометрами (поверенными и запломбированными) и термометрами;

• Работать с ними нужно в отдельном помещении;

• Нельзя подтягивать болты у нагретого автоклава;

• Нельзя превышать допустимое для каждого автоклава давление и температуру;

• При работе с аммиаком, аминами, ацетиленом нельзя допускать медных и латунных частей в автоклаве манометра;

• Нельзя оставлять автоклав без наблюдения; регулярно записывать показания приборов;

• Открывать можно только после полного охлаждения и сброса избыточного давления в автоклаве.

Регулирование вакуума

Приспособления, с помощью которых регулируют вакуум можно разделить на 2 группы:

• регулируют вакуум путем периодического впуска воздуха в систему, когда разрежение превышает заданную величину;

• регулируют вакуум путем периодического включения и выключения вакуум-насоса.

Самым простым приспособлением для впуска воздуха в систему является двухходовой кран, соединенный с капилляром. Скорость впуска воздуха регулируется углом поворота крана, длиной и диаметром капилляра.

При вакуумной перегонке разрежение в кубе регулируют с помощью капилляра, доходящего почти до дна колбы. На наружный конец приспособления надевают резиновый шланг с зажимом, позволяющем регулировать скорость поступления воздуха. Внутрь шланга вставляется проволока для предотвращения слипания шланга.

Используются так же маностаты.

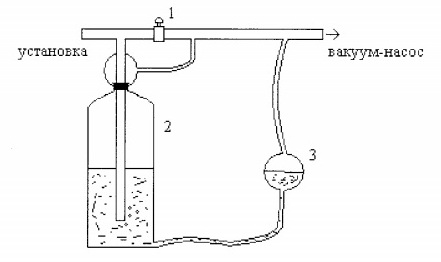

Кран (1) открыт до тех пор, пока не достигается нужное разрежение. Если давление в системе поднимается, то в промывную склянку (2) через слой жидкости поступает такое количество газа, что разность давления снова устанавливается на нужном уровне.Разное давление устанавливается путем изменения высоты уравнительного сосуда (3) и видом используемой жидкости (влияет плотность жидкости).

Маностат состоит из U-образной трубки с кранами и боковыми отводами. Нижняя часть трубки наполнена ртутью, которая постоянно соприкасается с ближним контактом и почти достигает второго контакта.

В начале, устанавливают разрежение при открытом кране; после кран закрывают при увеличении давления в установке. Ртуть в правом колене поднимается и замыкает электрическую цепь. В результате включается питание вакуум-насоса, и избыточный газ из системы откачивается. При размыкании верхнего контакта двигатель вакуум-насоса отключается.

Вакуумная техника

Весь вакуум делится на три области:

1. Низкий вакуум - до 5 мм. рт. ст.

2. Средний вакуум - до 10-3 мм. рт. ст.

3. Высокий вакуум - до 10-7 мм. рт. ст.

Вакуум создают с помощь насосов различных типов, которые делятся на З группы:

1. Выбрасывают откачиваемый газ в атмосферу;

2. Требуют предварительного разрежения;

3. Откачиваемый газ не выводится наружу, а связывается внутри самого насоса.

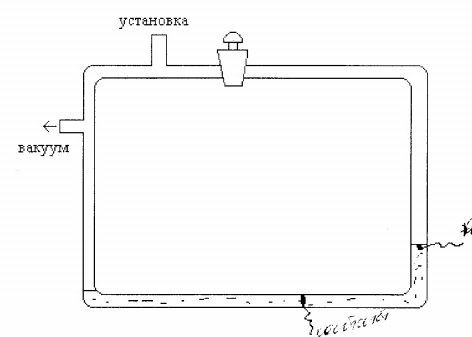

Все работы должны выполняться в вытяжном шкафу с использованием предохранительных экранов и защитных масок. Стеклянные и кварцевые сосуды должны быть испытаны на максимальное разрежение и обернуты полотенцем или металлической сеткой.

Для создания пониженного давления в лаборатории применяют чаще всего водоструйные и ротационные масляные насосы.

Водоструйный насос требует довольно большого расхода воды 1 л на 0,6 л отсасываемого газа). Вакуум водоструйного насоса ограничен упругостью паров воды (8— 15 мм рт. ст. в зависимости от температуры).

Из соображений экономии воды водоструйные насосы все в большей степени заменяются на электрические мембранные насосы. Последние работают без использования масла, не требуют для работы воду, что не приводит к ее значительному расходованию. Поскольку мембранные насосы производятся с использованием устойчивых к коррозии материалов, они не чувствительны к действию агрессивных веществ и конденсатов. Эвакуируемые растворители собираются во встроенных приемниках (сепараторах) и могут быть в конце работы отброшены или после переработки использованы вновь. Существуют насосы с производительностью от 2 до 11 м3/ч, при этом достигается вакуум от 80 до 2 мбар (от ~60 до 2 мм рт. ст.).

Ротационный вакуумный насос работает по принципу сжатия газа в пространстве, состоящем из двух частей, в котором эксцентрически расположенный ротор сжимает всасываемый газ, который затем выбрасывается (в атмосферу).

Такие ротационные насосы, по преимуществу, использующие для уплотнения масло, чувствительны к агрессивным и легкоконденсируемым жидкостям. Установка газобалластного вентиля или охлаждаемой ловушки (заполнение: сухой лед/этанол или жидкий азот) минимизирует попадание этих мешающих жидкостей в масло.