Причинами повреждения каменных конструкций и необходимости их усиления или ремонта могут быть:

▪ размораживание кладки вследствие попеременного замораживания и оттаивания;

▪ возникновение и развитие трещин вследствие неравномерной осадки или просадки фундаментов, а также в результате перегрузки;

▪ коррозия кладки под воздействием агрессивной среды;

▪ воздействие высоких температур (пожар);

▪ ошибки при проектировании (недостаточный учет действующих нагрузок, неполное соответствие выбранной расчетной схемы действительному напряженному состоянию конструкций и др.);

▪ недостатки при производстве работ (заниженная марка кирпича или раствора и др.);

▪ увеличение нагрузки при изменении функционального назначения здания или при его надстройке.

Принятие решения об усилении каменных конструкций основывается на оценке несущей способности и степени повреждения, определяемой на основании данных, полученных при обследовании, и фактических значений прочности (марок) кирпича, камней, раствора и предела текучести арматуры. При этом учитывают факторы, снижающие их несущую способность:

▪ трещины;

▪ разрушение поверхностных слоев кладки в результате размораживания, пожара или механических повреждений (выбоины и т.п.);

▪ наличие эксцентриситетов, вызванных отклонением стен и столбов от вертикали или при их выпучивании из плоскости;

▪ нарушение конструктивной связи между стенами вследствие образования вертикальных трещин в местах их пересечения или вследствие разрыва поперечных связей между стенами, колоннами и перекрытиями;

▪ повреждение опор балок, перемычек, смещение элементов покрытий и перекрытий на опорах.

Способы усиления, восстановления и ремонта каменных конструкций можно разделить на несколько групп по виду усиления и конструктивным особенностям каменных конструкций:

▪ усиление столбов, простенков и участков стен;

▪ усиление пилястров, перемычек, углов кирпичных зданий, примыкания стен и опорных зон балок, плит или ферм;

▪ обеспечение пространственной жесткости кирпичных зданий при отклонении от вертикали стен или общих повреждений большой протяженности;

▪ ремонт стен, инъецирование;

▪ усиление вновь образуемых в несущих стенах проемов;

▪ усиление стен при надстройке зданий.

Схема 11.6.1

Классификация способов усиления и ремонта каменных конструкций

Усиление столбов, простенков и участков стен может производиться при помощи обойм, двусторонним или односторонним наращиванием железобетоном, а также включением в каменную кладку стоек из железобетона.

Усиление каменных конструкций обоймами - наиболее эффективный способ усиления каменных конструкций. Кладка в обойме работает в условиях всестороннего сжатия и ограничения свободы поперечного расширения, что значительно увеличивает сопротивление кладки воздействию продольной силы.

В практике строительства применяются следующие основные виды обойм:

- стальные (рис. 11.6.1, а, б);

- железобетонные (рис. 11.6.1, в);

- армированные растворные (рис. 11.6.1, в);

- кирпичные (армированная кладка);

- обоймы из углепластиковых холстов и ламинатов (рис. 11.6.1, г).

Стальная обойма применяется при прямоугольном сечении конструкции и выполняется из вертикальных стальных уголков с полками не менее 50...75 мм, устанавливаемых на растворе по углам усиливаемого элемента (простенка, столба), и хомутов из полосовой или круглой стали, приваренных к уголкам. Расстояние между хомутами должно быть не более меньшего размера сечения и не более 500 мм.

Рис. 11.6.1. Усиление кирпичных столбов (простенков) обоймами:

а, б - металлической; в – железо-бетонной или армированной штукатурной; г - обойма из углепластиковых холстов (ламинатов); 1 - усиливаемый элемент; 2 - металлический уголок; 3 - поперечные планки сечением 35×5 … 60×12 мм или Ø12…30 мм; 4 - бетон клacca В15 …В25; 5 - арматурные стержни Ø более 12 мм; 6 - хомуты Ø 6… 10 мм; 7 - 2…4 слоя углепластикового холста или 1…2 слоя углепластиковых ламинатов; 8 - сварка; 9 - отрезок уголка; 10 - поперечный стержень; 11 - гайка; 12 - шайба; 13 – штукатурный слой (раствор марки 50…100); 14 – прямой клин; 15 – обратный клин; 16 – ребро жесткости; 17 – опорный уголок; 18 - поверхность, подготовленная к наклейке холстов (ламинатов) из углепластика; 19 - существующая штукатурка

Для включения обоймы в работу зазоры между кладкой и уголками нужно тщательно зачеканить или заинъецировать цементным раствором. Стальная обойма должна быть защищена от коррозии слоем цементного раствора толщиной 25...30 мм по металлической сетке.

Для получения эффекта обжатия кладки применяют напрягаемые обоймы с величиной натяжения гаек 30...40 кН. Включение в работу элементов усиления осуществляется при помощи подклинки или предварительной разгрузки конструкции.

Железобетонная обойма (рис. 11.6.1, в) выполняется из бетона класса не ниже В15 с армированием вертикальными стержнями диаметром не менее 12 мм и сварными хомутами 6... 10 мм. Расстояние между хомутами должно быть не более 150 мм. Толщина обоймы назначается по расчету и может быть 40... 120 мм. Применяется, когда необходимо большое (в 2...3 раза) усиление кладки и/или ее сечение не прямоугольное. Устройство железобетонной обоймы эффективно при поверхностном разрушении кладки на значительную глубину или при глубоких трещинах, когда возможно уширение кирпичной конструкции.

Бетонирование обоймы ведется снизу вверх с постепенным наращиванием опалубки. Для создания обоймы можно использовать метод торкретирования, нанося под давлением бетонную смесь с помощью торкрет-пушки.

Армированная растворная обойма (рис. 11.6.1, в) армируется аналогично железобетонной, но вместо бетона покрывается слоем цементного раствора марки М75... М100 толщиной 30...40 мм. Продольная арматура диаметром 10... 16 мм устанавливается с шагом 400 мм, хомуты диаметром 4... 10 мм располагают с шагом 150 мм. Растворная обойма применяется, когда не требуется большое увеличение несущей способности конструкции и нет возможности увеличить ее размеры.

Обойма из углепластиковых холстов и ламинатов (рис. 11.6.1, г) выполняется в виде внешнего армирования наклейкой нескольких слоев холстов или ламинатов с определенным шагом или сплошным и зависимости от требуемого уровня повышения несущей способности усиливаемого элемента. Применение этого способа позволяет в широких пределах регулировать усилия в каменных конструкциях, минимально нарушая их целостность и размеры сечения (толщина слоев составляет всего 1... 6 мм), что очень важно при проведении реконструкции или реставрации зданий, имеющих историческую или архитектурную ценность. Несущая способность усиливаемой конструкции в связи с высокими прочностными свойствами углепластиковых холстов может быть увеличена в 1,3... 2,0 раза. При выполнении усиления каменных конструкций наклейкой углепластиковыми холстами необходимо качественно подготовить поверхность кладки. Поверхность в местах наклейки холстов очищается от штукатурки и пыли, выравнивается, углы должны быть закруглены под радиус не менее 10... 15 мм. После этого на поверхность наносится специальная грунтовка (водная дисперсия эпоксидной смолы). На подготовленную поверхность наклеиваются с помощью клея на основе эпоксидной смолы два-четыре слоя углепластикового холста или один-два слоя углепластиковых ламинатов. После отверждения клея необходимо выполнить защитное штукатурное покрытие, так как клей имеет недостаточный предел огнестойкости. Совместность работы этого типа обоймы с каменной конструкцией обеспечивается за счет качественного склеивания. Включение ее в работу осуществляется предварительной разгрузкой конструкции или нагружением дополнительной нагрузкой после выполнения усиления.

Усиление поврежденных стен, простенков и столбов обоймами рекомендуется вести с последующей или предварительной инъекцией поврежденной трещинами кладки цементным раствором, что обеспечивает большую несущую способность конструкций.

С увеличением размеров сечения (ширины) элементов при соотношении их сторон от 1:1 до 1:2,5 эффективность обойм несколько уменьшается. При отношении сторон более 1:2,5 необходима постановка дополнительных поперечных, пропускаемых через кладку связей.

Несущая способность кладки стен может быть значительно увеличена обетонированием стен с одной или двух сторон. Обетонирование выполняется из тяжелого или легкого бетона классов В10...В15 и армируется сетками из стержней диаметром 4... 12 мм (рис. 11.6.2).

Для повышения сцепления бетона с кладкой горизонтальные и вертикальные швы предварительно расчищают, поверхность кладки стен насекают и промывают водой. Если длина усиливаемого участка стены больше ее толщины в два раза и более, необходимо установить дополнительные поперечные связи диаметром 12...20 мм, пропускаемые через кладку. Расстояние между связями по длине не должно превышать двух толщин стены, но не более 1000 мм, а по высоте должно быть не более 750 мм. Связи должны быть надежно закреплены (см. рис. 11.6.2, а).

Арматурные сетки крепят к стальным стержням диаметром 5... 10 мм, заделанным на цементном растворе Ml00 в отверстия (см. рис. 11.6.2, б). Глубина заделки штырей - 80.. 120 мм, шаг при шахматном расположении - 900 мм.

Включение в элементы каменной кладки железобетона, работающего совместно с кладкой (рис. 11.6.3). При этом железобетон рекомендуется располагать с внешней стороны кладки, что позволяет проверить плотность уложенного бетона и является более рациональным при внецентренном сжатии и продольном изгибе конструкции. Такие конструкции применяются в тех случаях, когда требуется значительно увеличить несущую способность сильно нагруженных элементов при центральном или внецентренном сжатии, например, при надстройках. Применяется бетон классов В 10...В 15.

Рис. 11.6.2. Усиление кирпичных стен обетонированием: а - двухсторонним; б - односторонним; 1 - усиливаемая стена; 2 - перекрытие; 3 – железобетонная обойма; 4 - штыри диаметром 10…12 мм, вставленные в просверленные в стене отверстия; 5 - арматурные сетки; 6 - хомуты-связи, пропущенные через отверстия в стене; 7 - дополнительные арматурные стержни, расположенные поверх сеток

Рис. 11.6.3. Усиление кирпичных стен устройством железобетонных элементов: а - односторонние стойки в штрабах; б - двухсторонние пилястры: 1 - усиливаемая стена; 2 - перекрытие; 3 - арматурные каркасы; 4 - железобетонные стойки усиления, устроенные в штрабах и связанные тяжами между собой и с усиливаемой стеной; 5 - железобетонный пояс (ставится при надстройках); 6 - стяжные болты Ø 20 … 25 мм с шайбами, пропущенные через просверленные в стене отверстия; 7 - утеплитель; 8 - углубления, вырубленные в стене для образования бетонных шпонок; 9 - штрабы, вырубленные в усиливаемой стене для устройства стойки; 10 - поверхность стены, подготовленная к бетонированию

Процент армирования продольной арматурой не более 1,5%. Класс арматуры – А 240...А300.

Усиление перемычек и опорных зон балок, плит или ферм

Железобетонные перемычки над проемами в зависимости от степени повреждений заменяют или усиливают.

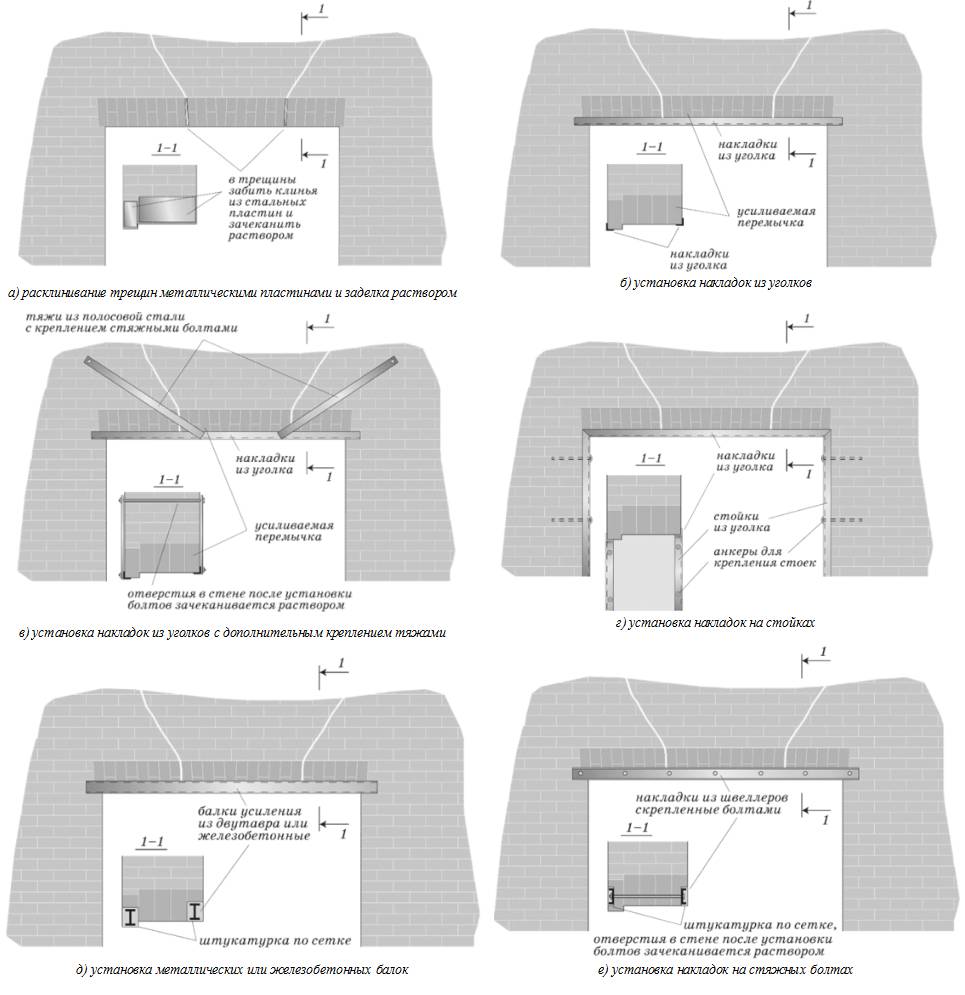

Усиление кирпичных перемычек над оконными и дверными проемами может быть достигнуто заделкой трещин (рис. 11.6.4, а), частичной или полной перекладкой, а также заменой кирпичных перемычек железобетонными или металлическими (рис. 11.6.4, д).

Рис. 11.6.4. Методы усиления кирпичных перемычек

Перемычки заменяют после их разгрузки последовательно, вначале с внутренней стороны, а затем с наружной, при замене перемычек в многоэтажных зданиях работы ведут снизу вверх.

Рядовые и клинчатые перемычки усиливают подводкой стальных и реже железобетонных балок. При небольших нагрузках предпочтительно применение уголковых профилей, соединенных планками и втопленных в растворные швы в пределах простенка (рис. 11.6.4, б, г, д). При больших усилиях устраиваются балки из швеллеров, устанавливаемые в вырубленные с двух сторон стены штрабы и стягиваемые болтами или хомутами (рис. 11.6.4, е).

При пролете рядовых и клинчатых перемычек более 1,5 м дополнительно к стальным уголкам устанавливают стальные тяжи из полосовой стали, которые внизу приваривают к уголкам, а в верхней части крепят к кладке сквозными стяжными болтами (рис. 11.6.4, в).

Металлические балки покрываются сетками и оштукатуриваются цементным раствором.

При восстановлении рядовых перемычек (рис. 11.6.5) пролетом до 1,5 м сначала удаляют старую кладку. Под нижний ряд кирпича в слой раствора по предварительно установленной опалубке укладывают арматуру из круглой стали 05...6 мм из расчета по одному стержню на каждые полкирпича толщины стены (если не требуется расчетное армирование). Стержни заводятся за грань опор не менее 0,25 м с устройством крюков на концах. Затем выполняют кладку перемычки.

Рис. 11.6.5. Методы усиления узлов опирания железобетонных перемычек

Для усиления железобетонных перемычек можно также применять наклейку на предварительно подготовленную нижнюю поверхность перемычек нескольких слоев углепластиковых холстов или ламинатов. Такое усиление выполняют во время замены оконных блоков.

Местное сжатие (смятие) возникает в том случае, когда нагрузка от элементов перекрытия (перемычек, балок, плит) передается только на часть сечения стены.

При малой площади опирания конструкции или при отсутствии распределительных устройств, сжимающие напряжения нередко превышают величину расчетного сопротивления кладки на смятие, в результате чего происходит ее разрушение. Причиной резкого увеличения сжимающих напряжений может явиться большая подвижка элементов перекрытий, вызванная значительными деформациями здания от просадки грунта основания или в результате оползня.

Характерными признаками разрушения при смятии являются короткие трещины и раздробление отдельных камней в зоне передачи нагрузки. Усиление кладки в зонах смятия осуществляется одним из следующих методов:

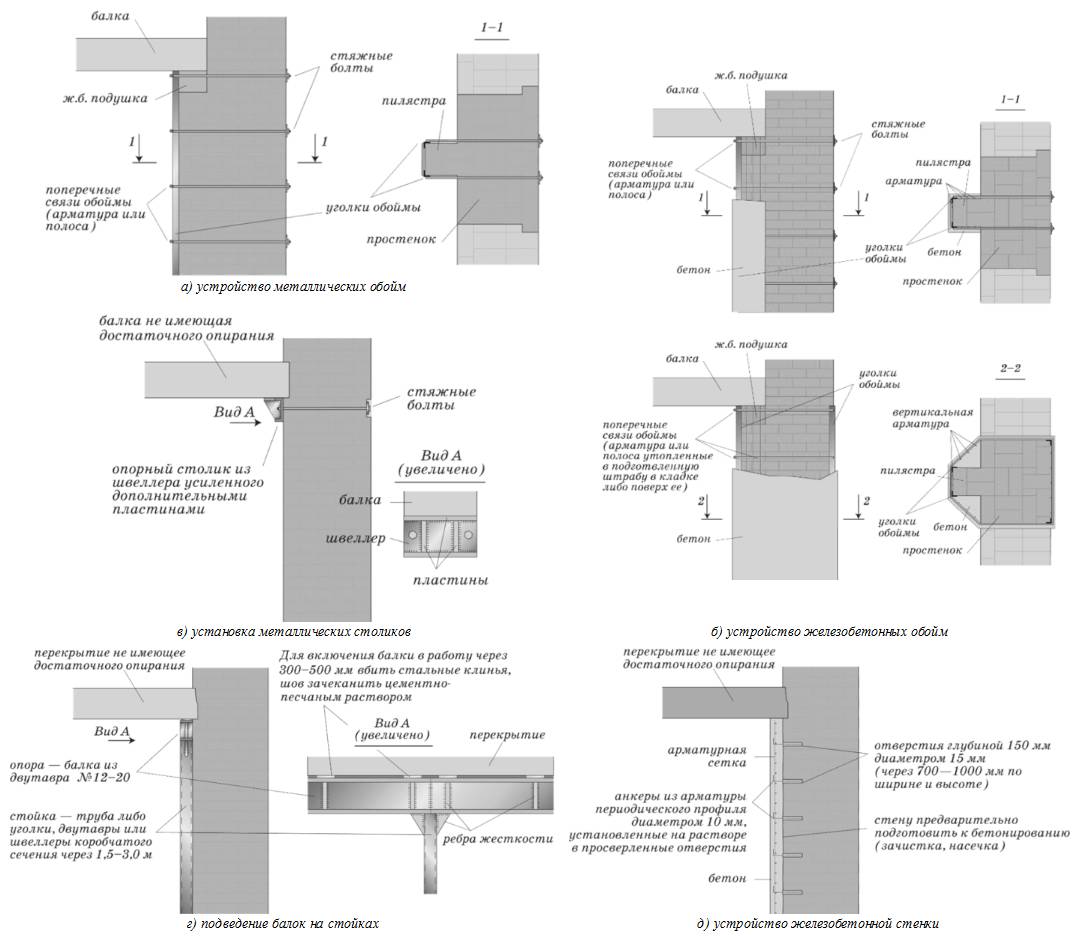

• устройством железобетонных или стальных обойм у пилястров или столбов, воспринимающих нагрузки от балок перекрытий или стропильных конструкций покрытий (рис. 11.6.6, а, б);

• увеличением площади опирания элементов перекрытий и покрытий с помощью подведения под них стальных опорных столиков (поясов), закрепляемых к стене, или железобетонных стенок, усилие от которых передается на стену вне зоны повреждения (рис. 11.6.6, в, д);

• увеличением площади опирания плит или балок подведением под них у стены балок на стойках (рис. 11.6.6, г);

• передачи нагрузки от элемента перекрытия или покрытия на стойку, врезанную в стену или пилястру и опирающуюся на фундамент;

• устройством под опорной плоскостью балок, ферм и т.п. распределительной железобетонной подушки.

Рис. 11.6.6. Методы усиления узлов опирания балок и плит

Существенное улучшение работы кладки и повышение ее однородности достигается с помощью технологии инъецирования - метода, который позволяет в большинстве случаев полностью восстановить ее физические и эксплуатационные характеристики. Технология инъецирования заключается в том, что в треснувшую каменную кладку через пакеры-инъекторы под давлением закачивается ремонтный состав - микроцементная, полимерцементная, полиуретановая, акрилатная или эпоксидная композиция. Достоинством усиления инъецированием является возможность его осуществления без остановки эксплуатации здания, при сравнительно небольших затратах и без нарушения габаритных размеров конструкций.

Подготовительный этап инъецирования:

• подготовка поверхности стены к предстоящему инъецированию - удаление пыли, отшелушенных образований;

• проведение разметки шпуров;

• бурение шпуров;

• удаление пыли и грязи из шпуров;

• приготовление состава.

Основной этап инъецирования:

• монтаж пакеров;

• инъецирование в один или несколько этапов;

• проверка инъецированной поверхности;

• демонтаж пакеров;

• чистовая заделка шпуров.

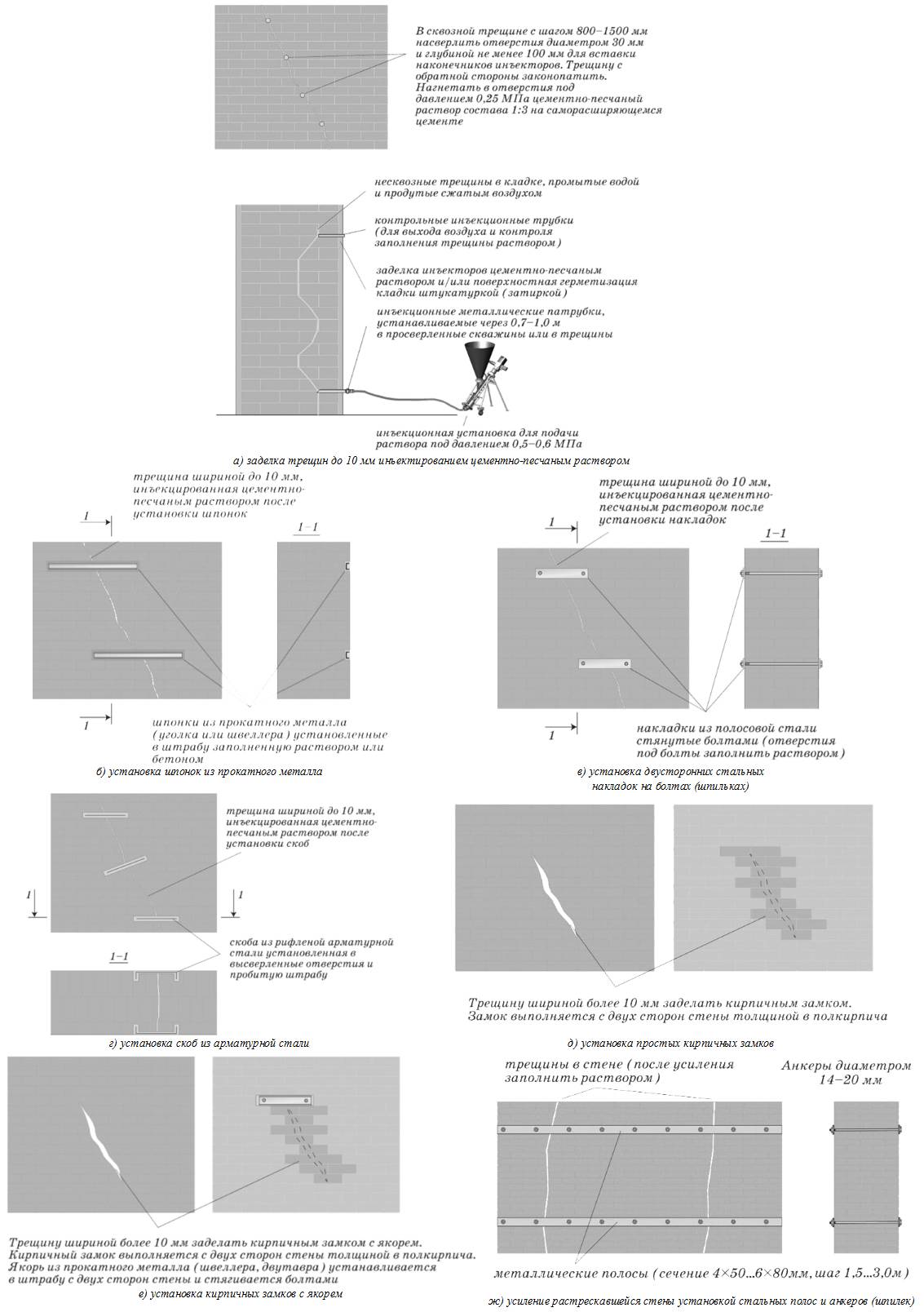

Трещины в стенах, кроме того, условно разделяют на локальные и магистральные. К локальным обычно относят трещины, имеющие небольшую протяженность и ширину раскрытия. Они обычно появляются в зонах местной перегрузки стен в углах, у мест сопряжения продольных стен с поперечными, в перегородках и т.п.

Стены с локальными трещинами усиливают с помощью стальных накладок, воспринимающих растягивающие напряжения в кладке (рис. 11.6.7, д). Усиление производят накладками из швеллера, уголка или полосовой стали, которые размещают на внутренней и наружной поверхностях стены и соединяют с помощью болтов (шпилек) 014... 18 мм, пропущенных через заранее просверленные отверстия. Длину накладок назначают в пределах 1,5...3 м в зависимости от вида и степени повреждения. Отверстия в кладке после установки болтов заполняются раствором.

Рис. 11.6.7. Заделка трещин в кирпичных стенах

Восстановление каменной кладки стен в зонах локальных трещин может быть выполнено и с помощью шпонок, изготавливаемых из отрезков стального проката или арматурных стержней (рис. 11.6.7, а, г). Шпонки работают на растяжение и срез, поэтому эффективно включаются в работу при возможных деформациях кладки стен в зоне трещин с шириной раскрытия до 10 мм. Для устройства шпонок в кладке штраборезом вырезаются штрабы, в которые устанавливаются стальные элементы шпонок, при этом шпонки из арматурных стержней выполняются в виде скоб, под концы которых в штрабах высверливаются отверстия для более эффективного включения шпонок в работу (рис. 11.6.7, г). После установки стальных элементов шпонок пазы заполняются мелкозернистым бетоном или раствором. Шпонки могут быть односторонними или двухсторонними и устанавливаются с шагом до 500 мм при изготовлении их из арматурных стержней и до 1000 мм - из стальных прокатных элементов.

При ширине раскрытия локальных трещин в кладке стен более 10 мм и имеющих незначительную протяженность устраивают простые кирпичные замки (рис. 11.6.7, д) или кирпичные замки с якорем (рис. 11.6.7, е). Для этого в зоне трещины производится разборка кладки с двух сторон стены на глубину 1/2 кирпича с последующим ее восстановлением. Установка стального якоря из отрезков прокатных швеллеров или двутавров в верхней вершине трещины будет препятствовать возможному развитию трещины по длине.

В качестве временной крепи при перекладке стен и устройстве в стенах проемов используют спаренные швеллеры, опирающиеся на кладку или на металлические стойки. Между собой швеллеры соединяют стяжными болтами (резьбовыми шпильками), устанавливаемыми с шагом не более 100 см. Один из швеллеров изготавливают короче второго на 15 см с каждой стороны, поэтому крайние стяжные болты соединяют с кладкой только один швеллер (рис. 11.6.8).

Спаренные разгружающие швеллеры рассчитывают как перемычки на нагрузку от вышележащей кладки.

Стойки рекомендуется изготавливать из двух швеллеров, примыкающих стенками к усиливаемой стене и соединяемых стяжными болтами (резьбовыми шпильками), пропущенными через отверстия, просверленные в кладке. Шаг стяжных болтов принимается не более 40 радиусов инерции швеллера и не более 100 см. Перекладку стен лучше вести захватками, так как нагрузка на разгружающие швеллеры в этом случае значительно уменьшается. Верх новой кладки не доводят до разгружающих швеллеров на 3... 4 см. К швеллерам прикрепляют сетку и производят тщательную зачеканку зазора между швеллерами и новой кладкой цементным раствором марки не ниже 100 на расширяющемся цементе. Затем швеллеры оштукатуривают по сетке.

Рис. 11.6.8. Временное крепление при перекладке стен и устройстве проемов: 1 - разгружающие спаренные швеллеры; 2 - зазор между кладкой и полкой швеллера; 3 - стяжные болты (шпильки); 4 - стальные опорные пластины; 5 - фасонки; 6 - соединительные стержни; 7 - опорная стойка; 8 - база стойки

При установке рам ворот, проемов и т.п. стойки разгрузочной рамы могут убираться или включаться в работу как конструктивные элементы. Разгрузочные швеллеры остаются в теле кладки. Временное крепление стен при устройстве проемов выполняют в следующей последовательности. Размечают расположение отверстий под анкеры и штрабы. Штрабу располагают со стороны более слабой кладки, желательно под тычковым рядом. Затем сверлят отверстия под анкеры. Штраборезом прорезают штрабу глубиной не менее ширины полки швеллера. В проектное положение устанавливают более длинный швеллер и его концы соединяют анкерами с кладкой. Промежуток между стенкой швеллера и кладкой (рис. 11.6.8) заполняютцементным раствором состава 1: 2 при помощи пневмонагнетателя. Трубу пневмонагнетателя вводят в зазор между верхней полкой швеллера и кладкой, после чего зазор заделывают жестким цементным раствором состава 1:2. Через шесть суток после установки и заделки раствором первого швеллера пробивают штрабу и устанавливают в такой же последовательности второй швеллер. Затем оба швеллера соединяют стяжными болтами.

Под концы швеллера подводят опорные пластины, которые подбивают цементным раствором. Швеллеры приваривают к опорным пластинам. Если кладка не в состоянии воспринять опорное давление, то пластины не устанавливают, а подводят стойки, которые соединяют со швеллерами при помощи фасонок.

После достижения раствором необходимой прочности начинают разборку кладки. В начале разборки при креплении рамами и в углах к спаренным швеллерам и стойкам приваривают соединительные стержни.