По нормативным требованиям условия зимнего периода наступают при установлении среднесуточной температуры наружного воздуха ниже 5 °С и при минимальной суточной температуре ниже 0 °С. Подобные климатические условия продолжаются на территории России в среднем 6...7 месяцев в году. Зимний период в наибольшей степени оказывает влияние на возведение конструкций зданий и сооружений из монолитного бетона. Прекращение бетонных работ зимой привело бы к увеличению сроков строительства объектов, возрастанию накладных расходов и сроков оборачиваемости инвестиций. В результате возрастает себестоимость строительной продукции и сокращается объем ее реализации с порождением целого ряда социальных проблем.

К производству бетонных работ в зимний период предъявляется ряд требований, основные из которых:

• выбор и технико-экономическое обоснование способа зимнего бетонирования, разработка технологической карты производства работ;

• необходимость подогрева бетонной смеси на стадии приготовления до температуры не более 35 °С;

• максимальное сохранение начальной тепловой энергии бетонной смеси при ее доставке на объект и в период укладки в конструкцию;

• удаление снега из заопалубленного пространства и наледи с арматурного каркаса;

• увеличение продолжительности уплотнения бетона на 25% при его укладке в конструкцию;

• обеспечение заданных температурно-влажностных условий выдерживания бетона;

• достижение требуемой прочности бетона по морозостойкости до его замораживания.

Формирование прочностных характеристик бетона в зимних условиях имеет свои особенности. Основной проблемой является замерзание в бетоне в начальный период его структурообразования химически несвязанной воды затворения с последующим увеличением ее объема до 9% и сопутствующим разрушением связей в бетоне. При этом его конечная прочность на 15...20% ниже прочности бетона, выдержанного в нормальных условиях.

Замерзание воды в бетоне влияет и на другие процессы, снижающие его прочность. Так, ледяная пленка обволакивает арматуру и заполнитель в бетоне, препятствуя тем самым их необходимому сцеплению с цементным тестом и созданию плотной структуры бетона после оттаивания.

Основой формирования технологии зимнего бетонирования является обеспечение условий, при которых монолитные железобетонные конструкции в короткие сроки с наименьшими затратами могли бы набрать критическую прочность по морозостойкости или требуемую для восприятия проектных нагрузок с необходимым качеством.

Критическая прочность бетона, выраженная в процентах от R28 есть прочность, при достижении которой бетон может быть заморожен без снижения его прочностных показателей при наступлении положительных температур.

Подготовка к производству работ начинается с анализа особенностей бетонирования и предполагаемых условий эксплуатации монолитных конструкций. Основные факторы, влияющие на технологию бетонирования:

• модуль поверхности МП, характеризующий массивность конструкции и определяемый как отношение суммарной площади наружных охлаждающихся поверхностей бетонируемой конструкции к объему бетона этой конструкции;

• предварительный нагрев основания (промороженного грунта, подстилающего слоя), на которое будет укладываться бетонная смесь до температуры 40...50 °С, и прогрев конструкции в глубину до 30 см;

• класс бетона, его начальная температура, степень армирования конструкции, тип и особенности опалубки, технические и химические средства воздействия на бетон в период его выдерживания и т. д.

Технология бетонирования конструкций без искусственного обогрева

Возведение монолитных конструкций без искусственного обогрева является наиболее экономичным способом зимнего бетонирования. Экономическая эффективность при этом достигается за счет максимального использования внутренних источников тепловой энергии, полученной бетонной смесью при ее приготовлении путем применения, как правило, подогретой (до 70 °С) воды затворения, а также за счет энергии, выделяемой в твердеющем бетоне в процессе протекания реакции гидратации цемента с водой (экзотермия цемента).

Применение противоморозных добавок предотвращает замерзание жидкой фазы в бетоне в период его твердения при отрицательных температурах, продлевая период протекания реакции гидратации и набора бетоном прочности.

Метод «термоса»

На использовании внутренних источников энергии основан самый распространенный метод выдерживания бетона — метод «термоса». Его сущность заключается в том, что за счет начальной энергии и последующей экзотермии цемента массивная теплоизолированная конструкция набирает требуемую прочность за расчетный период времени до замерзания.

Область применения метода «термоса» — бетонирование массивных монолитных конструкций (фундаменты, плиты, блоки, стены) с модулем поверхности Мп = 3...8 в любых теплоизолированных опалубках. Кроме того, целесообразно применять метод «термоса» в тех случаях, когда к бетону предъявляются повышенные требования по морозостойкости, водопроницаемости и трещиностойкости, так как термосное выдерживание сопровождается минимальными напряжениями в бетоне от воздействия температуры.

Целесообразность применения метода «термоса» устанавливается в результате технико-экономического расчета с учетом массивности конструкции, активности и тепловыделения цемента, температуры уложенного бетона и наружного воздуха, скорости ветра, а также возможности получения заданной прочности бетона в установленный срок.

Методика расчета термосного выдерживания монолитных конструкций различной массивности приведена в нормативной и справочной литературе и изучается в курсе «Технология строительных процессов».

Применение противоморозных добавок

Сущность технологии зимнего бетонирования заключается в том, что растворы солей, введенные в бетонную смесь при ее приготовлении, в процессе выдерживания уложенного в конструкцию бетона, имеющего положительную начальную температуру, значительно продлевают состояние жидкой фазы, обеспечивая тем самым протекание реакции гидратации даже в условиях отрицательных температур. К числу используемых солей относятся нитрит натрия, нитрит кальция, поташ, хлористый натрий и др.

Область применения данной технологии — бетоны в конструкциях, армированных нерасчетной арматурой с защитным слоем бетона не менее 50 мм. Количество противоморозных добавок определяют в процентном отношении к массе цемента. Подбор состава бетона с требуемыми добавками осуществляют с учетом типа и условий эксплуатации монолитной конструкции, температуры наружного воздуха. Количество вносимых добавок увеличивается при возрастании значения отрицательной температуры относительно расчетной.

Применению бетонов с противоморозными добавками должно предшествовать испытание образцов на коррозийное воздействие добавок на бетон, образование высолов на наружной поверхности бетона, скорость твердения бетона и его прочностные характеристики.

Температура бетона с противоморозными добавками к началу выдерживания должна оставаться положительной. Ее значение должно превышать температуру наружного воздуха не менее чем на 5 °С со знаком «+» (температура воздуха — 13 °С, температура укладываемого бетона не менее +18 °С). Незаопалубленные поверхности монолитных конструкций должны быть теплоизолированы для предотвращения вымораживания влаги с этих участков.

Существуют ограничения в применении некоторых противоморозных добавок для предварительно напряженных конструкций и конструкций, подвергаемых динамическим нагрузкам. Растворы хлористых солей не допускается использовать при замоноличивании стыков сборных железобетонных конструкций, имеющих выпуски арматуры или закладные детали без проведения их химзащиты. Определены предельные температуры наружного воздуха для применения противоморозных добавок: — 15 °С —для хлористых солей, нитрата и нитрита натрия; -25 °С — для поташа.

Достоинства технологии с использованием противоморозных добавок заключаются в минимальных физических и материальных затратах на ее реализацию. Недостатками технологии являются самый длительный период приобретения бетоном критической прочности, негативные последствия при нарушении требований по применению противоморозных добавок (коррозия арматуры, высолы на поверхности). В строительной практике широко используют комплексные способы выдерживания бетона. Так, для сокращения сроков твердения бетона с противоморозными добавками используют метод «термоса», приготавливая бетонную смесь на подогретых составляющих и воде с последующей теплоизоляцией выдерживаемого бетона.

При ведении бетонных работ без искусственного обогрева контролю подвергают:

• условия бетонирования и начальную температуру укладываемой бетонной смеси;

• среднюю температуру бетона в период выдерживания;

• продолжительность остывания бетона до 0 °С при методе «термоса» и до расчетной минусовой температуры при использовании противоморозных добавок;

• теплоизолирующее покрытие конструкции, его соответствие требуемому значению теплопередачи;

• максимальную глубину оттаивания основания и отогрева смежного с бетонируемым участка ранее уложенного бетона (ранее имевших температуру наружного воздуха), на которые будет укладываться бетонная смесь;

• резкое изменение температурных условий твердения бетона, требующее принятия дополнительных оперативных мер для обеспечения получения критической прочности бетона до его замерзания. К таким мерам относятся устройство дополнительной теплоизоляции бетона, продление сроков его выдерживания, при необходимости, применение искусственного прогрева конструкции.

Безобогревные методы зимнего бетонирования имеют хорошие перспективы для применения. Их прогресс основывается на разработке новых теплоизоляционных материалов, обеспечивающих надежную изоляцию свежеуложенного бетона в конструкцию любой формы, внедрении новых недорогих и эффективных добавок — ускорителей твердения бетона, одновременно являющихся противоморозными, в обеспечении оперативных расчетов и автоматического контроля за условиями выдерживания бетона.

Бетонирование конструкций с термообработкой

Термообработка бетона представляет собой искусственное внесение тепловой энергии в монолитную конструкцию в период ее твердения с целью сокращения периода выдерживания бетона и приобретения им критической или проектной прочности до замерзания.

Область применения способов теплового воздействия на выдерживаемый бетон распространяется на все разновидности монолитных конструкций с модулем поверхности Мп > 3. Выбор же оптимального способа термообработки осуществляют на основании технико-экономического расчета с привязкой к условиям определенного объекта строительства.

Технология термообработки бетона имеет свои особенности. Основная из них — необходимость соблюдения расчетных режимов термообработки. Основными характеристиками технологических режимов являются: начальная температура бетона, продолжительность цикла термообработки до получения критической прочности, скорость подъема температуры (разогрева) бетона, температура и продолжительность изотермического выдерживания, скорость и продолжительность остывания, критическая или проектная прочность бетона.

Тепловое воздействие на прогреваемый бетон осуществляется несколькими методами, отличающимися способами передачи тепловой энергии. Самыми распространенными из них в практике строительства являются следующие:

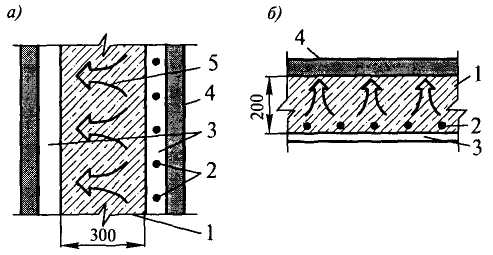

1. Контактный способ, обеспечивающий передачу тепловой энергии от искусственно нагретых тел (материалов) прогреваемому бетону путем непосредственного контакта между ними (рис. 12.1). Разновидностями этого способа являются: обогрев бетона в термоактивной опалубке, а также прогрев с применением различных технических средств (греющие провода, кабель, термоактивные гибкие покрытия и пр.), непосредственно контактирующих с обогреваемой средой — бетоном. Способ применяется, в основном, для прогрева тонкостенных конструкций с модулем поверхности 8...20.

Рис. 12.1. Схемы контактного нагрева монолитных конструкций:

а — стены; б — перекрытия; 1 — забетонированная конструкция; 2 — нагревательные элементы (греющие провода); 3 — опалубка; 4 — теплоизоляция; 5 — направление теплового потока

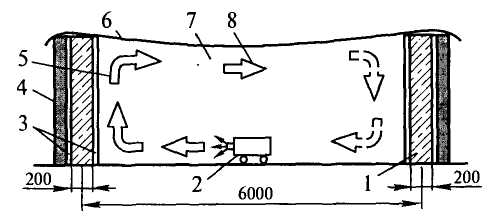

2. Конвективный способ, при котором передача тепла от искусственных источников нагреваемым объектам (опалубке или бетону) происходит через воздушную среду путем конвекции (рис. 12.2). Технология реализуется в замкнутых контурах с применением технических средств (электрокалориферов, газовых конвекторов и пр.), преобразующих различные энергоносители (электроэнергия, газ, жидкое или сухое топливо, пар и пр.) в тепловую энергию. Метод применим для прогрева тонкостенных стеновых конструкций и перекрытий.

Достоинства конвективного метода — незначительная трудоемкость работ и замкнутое пространство вокруг прогреваемой конструкции посредством инвентарных ограждений и пологов, например, из брезента. Недостатки: значительные потери тепловой энергии на нагрев посторонних предметов и воздуха, большая продолжительность цикла обогрева (3...7 сут) и, как следствие, высокий показатель удельного расхода энергии (свыше 150 кВт×ч на прогревание 1м3 бетона).

Рис. 12.2. Схема конвективного нагрева монолитных конструкций:

1 — забетонированная стена; 2 — электропушка (электрокалорифер); 3 — опалубка; 4 — теплоизоляция; 5 — направление теплового потока вдоль стены; 6 — инвентарный полог из брезента; 7 — нагреваемая воздушная среда; 8 — принудительная конвекция

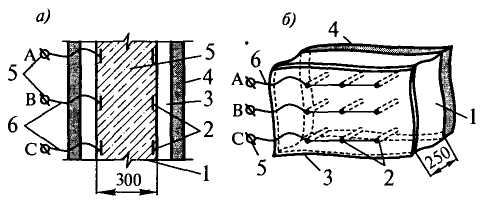

3. Электропрогрев основан на выделении в твердеющем бетоне тепловой энергии, получаемой путем пропускания электрического тока через жидкую фазу бетона, используемую в качестве омического сопротивления. При этом пониженное напряжение к прогреваемой монолитной конструкции подводят посредством различных электродов (стержневых, полосовых и струнных), погружаемых в бетон или соприкасающихся с ним (рис. 12.3). Область использования — прогрев монолитных конструкций с модулем поверхности 5...20. Применению метода должен предшествовать расчет и проектирование электродов, схемы их расположения и подключения к сети, а также режима прогрева.

Преимущества метода: в качестве электродов используют подручные материалы — арматуру или листовой металл, потери тепловой энергии минимальны. Недостатки: безвозвратные потери металла — стержневых электродов (остающихся в теле забетонированной конструкции), значительная трудоемкость при реализации метода (особенно при использовании арматурных стержней), необходимость регулирования (снижения) электрической мощности посредством понижающего трансформатора при уменьшении удельного электрического сопротивления бетона, вероятность появления температурных напряжений в зонах примыкания бетона к электродам.

Рис. 12.3. Схемы электропрогрева монолитных конструкций:

а — стены; б — ленточного фундамента; 1 — забетонированная конструкция; 2 — электроды полосовые и стержневые; 3 — опалубка; 4 — теплоизоляция; 5 — контактные выводы; 6 — выводы электроразводки

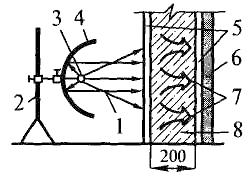

4. Инфракрасный нагрев основан на передаче лучистой энергии от генератора инфракрасного излучения нагреваемым поверхностям через воздушную среду. На облучаемой поверхности поглощенная энергия инфракрасного спектра преобразуется в тепловую и благодаря теплопроводности распространяется в глубь нагреваемой конструкции. Метод реализуется посредством автономных (от забетонированной конструкции и опалубки) инфракрасных прожекторных установок (ИПУ), работающих в основном на электроэнергии (рис. 12.4).

Преимущества метода: отсутствие необходимости в переоборудовании опалубки, возможность выполнять вспомогательные операции (отогрев промороженного основания или стыков ранее уложенного бетона, удаление наледи на арматуре и в заопалубленном пространстве), возможность прогревать конструкцию параллельно с бетонированием, сохраняя ранее внесенную тепловую энергию, и за суточный цикл термообработки получать до 70% проектной прочности бетона.

Недостаток технологии: значительная трудоемкость метода, связанная с переносом, расстановкой и подключением к электрической сети технических средств (ИПУ), необходимость обеспечения замкнутого объема для сокращения затрат тепловой энергии (особенно в ветреную погоду), а также высокий удельный расход электроэнергии: 80...120 кВт×ч на прогревание 1 м3 бетона.

5. Индукционный прогрев основан на использовании электромагнитной индукции, при которой энергия переменного электромагнитного поля преобразуется в арматуре или в стальной опалубке в тепловую и за счет теплопроводности передается бетону. Реализуется метод посредством инвентарного индуктора, рассчитанного и изготовленного для определенного узла (например, стыка железобетонных колонн) или объема железобетонной конструкции.

Преимущества метода: простота и качество прогрева конструкций с большой насыщенностью арматурой, обеспечение равномерного по сечению и протяженности конструкции температурного поля.

При термообработке бетона контролю, в частности, подвергают:

• требуемую (по ППР) начальную температуру бетонной смеси (доставленной и уложенной в конструкцию);

Рис. 12.4. Схема инфракрасного нагрева монолитных конструкций: 1 — поток лучистой энергии; 2 — стойка инфракрасной установки; 3 — инфракрасный излучатель; 4 — рефлектор-отражатель; 5 — опалубка; 6 — теплоизоляция; 7 — направление теплового потока в конструкции; 8 — забетонированная стена

• температуру выдерживаемого бетона и выпусков арматуры (через каждые 1...2 ч);

• скорость подъема температуры бетона;

• равномерность прогрева конструкции в различных плоскостях;

• размещение в зоне прогрева (выдерживания) бетона контрольных кубиков;

• скорость остывания прогретых конструкций;

• продолжительность распалубливания конструкций;

• качество и прочность выдерживаемого бетона и оценка его итоговых характеристик (оперативный контроль).

6. Греющие провода. Для отдельных видов бетонируемых конструкций, в том числе и при несъемной опалубке из пенополистирола, рекомендуется применять нагревательные провода с металлической токонесущей изолированной жилой, подключаемые в электрическую сеть и работающие, как нагреватели сопротивления. Для нормального обогрева основным требованием является предотвращение механических повреждений изоляции проводов при их установке, монтаже опалубки и укладке бетонной смеси, устранение замыканий токонесущей жилы с арматурой и другими металлическими элементами.

Нагревательные провода размещают в конструкции перед бетонированием. В монолитных стенах применяют вертикальную навивку нагревательного провода. Провод закрепляют снаружи на вертикальные сетки и каркасы, в наиболее защищенной зоне при бетонировании — между арматурой и опалубкой. В перекрытиях провод размещают в нижней части, закрепляя по сетке и арматурному каркасу. Греющий провод применяют в виде последовательно соединенных отрезков длиной 30...45 м. Провода к арматуре крепят вязальной проволокой.

Продолжительность обогрева зависит от температуры и требуемой конечной прочности бетона, которую можно определить по графикам набора прочности в зависимости от температуры выдерживания. После окончания изотермического выдерживания он остывает под слоем утеплителя. Скорость остывания бетона при резком понижении температуры наружного воздуха поддерживают в заданных пределах путем периодических включений под рабочую нагрузку на 15...30 мин греющих проводов.В бетонную смесь, подвергаемую тепловой обработке, целесообразно вводить противоморозные добавки (нитрит натрия) в количестве 2...4% от массы цемента для понижения температуры льдообразования и сохранения более значительного срока удобоукладываемости бетонной смеси. Такое решение принимают, когда условия транспортирования и укладки смеси при отрицательной температуре наружного воздуха не позволяют сохранить положительную температуру бетона до начала прогрева.

Рекомендации по выбору метода термообработки

Практика зимнего бетонирования позволяет рекомендовать наиболее эффективные способы термообработки для определенных монолитных конструкций.