, (6.1)

, (6.1)

где Мmax – максимальный момент на маховике

, (6.2)

, (6.2)

Рруч = 15 кгс – максимальное усилие при ручном приводе.

dвинта = 16 – диаметр винта

, (6.3)

, (6.3)

φ = arctg Fтр

Fтр – сила трения

Fтр = 0,2, следовательно

φ = arctg 0,2 = 11,3

Н

Н

кгс

кгс

Таким образом максимальное осевое усилие развиваемое на маховике составило 563 кгс.

Правильный ролик 26 расположен под углом 450 к оси пиноли. Это сделано из тех соображений, что при правке обода диска с внешней стороны в силу конструкции, максимальный диаметр ролика, при расположении его оси перпендикулярно оси пиноли, составляет всего 55 мм, что не позволяет располагать его в корпусе подшипника. Кроме того увеличение диаметра ролика снижает усилие правки. Поэтому он расположен под углом α = 450 к оси колеса.

Чтобы определить осевое усилие для правки обода колеса на правильном ролике 26 используем формулу для определения усилия при ротационном выдавливании:

Pос = 0,5 · σT · SV · S0 · cos α; (6.4)

где σT – предел текучести (кГ/см2) σT = 75 кГ/см2

SV - подача (мм/об), принимаем SV = 0,2…1 мм при толщине заготовки 2 мм

S0 – толщина обода диска (мм) S0 = 2 мм

Pос = 0,5 · 37 · 0,3 · 2 · cos 450 = 16 кгс

Осевое усилие, которое будет развиваться на маховике при правке обода колеса составит 0,4 кгс

Рисунок 9.2 - Схема раскатки обода колеса

Таким образом осевое усилие для правки обода колеса на правильном ролике 26 составило 16 кгс, а максимальное осевое усилие развиваемое на маховике составляет 563 кгс.

Правильные ролики выполнены из низко углеродистой стали 40Х, термообработанной до твердости HRCэ = 45 – 50.

Направляющая скалки изготавливаются из стали 20Х с последующей цементацией и закалки до твердости HRCэ = 60 – 62.

Ходовые винты выполнены из стали 40Х с термоулучшением до твердости HRCэ = 37 – 43.

Оси 17, 18, 24 изготовлены из стали 40Х с термоулучшением HRCэ = 37 – 43.

7. Исследовательский раздел

Объём данного раздела в пояснительной записке может составлять 10-15 страниц формата А4

Объём графической части – 1-2 листа формата А1:

1 лист – обзор исследуемых методов;

2 лист – оригинальные конструкции.

Пример: диагностика датчика массового расхода топлива

Методы диагностики двигателей базируются на способах измерения параметров, наиболее приемлемых для данного механизма диагностических признаков. Для выбора таких параметров используют структурно-следственную схему диагностируемого механизма. Эта схема связывает элементы механизма с его структурными параметрами, а структурные параметры с соответствующими им диагностическими признаками и диагностическими параметрами.

На основе анализа структурной схемы выбирают наиболее эффективный метод измерения параметров диагностических признаков, т.е. метод диагностики.

Метод диагностики по параметрам эффективности, т.е. по параметрам рабочих процессов, широко используется для комплексной оценки работоспособности двигателя. Он заключается в имитации условий и режимов работы двигателя. Применительно к двигателю это может быть измерение мощностных и экономических показателей.

Диагностика по герметичности рабочих объёмов используется для оценки технического состояния цилиндро-поршневой группы двигателя, его систем охлаждения и смазки.

Метод тепловой диагностики по скорости и температуре нагрева применяют главным образом для оценки состояния сопряжений по выделению ими тепла соответственно работе трения при заданном скоростном и нагрузочном режимах.

По геометрическим соотношениям (зазорам, смещениям) диагностируют подшипники и шкворни.

Метод диагностики по колебательным процессам (шумам, вибрациям) широко применяют для общей оценки технического состояния двигателя (по уровню шума) и для локальной проверки кривошипно-шатунного и газораспределительного механизмов.

Метод диагностики по составу эксплуатационных материалов и отработавших газов используется для общей оценки системы питания (по содержанию СО в отработавших газах), для определения интенсивности изнашивания основных механизмов двигателя (по концентрации в картерном масле продуктов износа), исправности его систем фильтрации, годности картерного масла.

По способу и средствам проведения различают стационарную (стендовую) и ходовую диагностику.

При стационарной диагностике работу двигателя на заданном режиме имитируют при помощи специальных стендов, а при ходовой - путём ходовых испытаний. Кроме того, к ходовой диагностике можно отнести наблюдение за постоянно действующими контрольными приборами в процессе работы двигателя.

Стационарную диагностику осуществляют, пользуясь стендами, передвижными и переносными диагностическими устройствами. Ходовая диагностика проводится при помощи переносных диагностических приборов (десселерометр, бачок для измерения расхода топлива и т.п.) или же встроенных измерительных средств (термометр, манометр, расходомер и др.). В настоящее время наибольшее развитие получила стационарная диагностика.

Диагностику проводят по принципу «от целого к частному». Это означает, что, прежде чем делать углублённую поэлементную диагностику сложного механизма, необходимо определить его техническое состояние комплексно по показателям эффективности (рабочим параметрам). Использование этого принципа упрощает и рационализирует процессы диагностики. Совершенство методов диагностики зависит от качества применяемой аппаратуры и от уровня автоматизации процесса.

Диагностика двигателя включает ознакомление с учётными данными, осмотр и опробование пуском, измерение мощности, диагностику кривошипно-шатунного и газораспределительного механизмов и системы охлаждения. По результатам диагностики проводят необходимые регулировочные, крепёжные или ремонтные работы.

Ознакомление с учётными данными двигателя охватывает следующие сведения: пробег автомобиля и ресурс работы двигателя; ремонты, которым подвергался двигатель; его топливную экономичность; заявки водителя о надёжности работы двигателя.

Анализ конструкций датчиков массового расхода воздуха

Назначение и характеристика датчиков массового расхода воздуха

В бензиновых двигателях сигнал датчика массового расхода воздуха вместе с сигналами других датчиков помогает регулировать подачу топлива в двигатель. В дизельных двигателях датчик помогает контролировать процесс рециркуляции отработавших газов и вычислять максимальное количество инжекции.

Датчики массового расхода воздуха обеспечивают аналоговый, частотный или аналоговый пропорциональный сигнал напряжения, который передается к ECU и соответствует массе воздуха, поданной в двигатель.

Для управления впрыском топлива важное значение имеет измерение расхода воздуха с высокой точностью, так как измеренная величина используется в качестве базы для управления соотношением «воздух-топливо» рабочей смеси. Расход воздуха определяется при его прохождении через впускной патрубок двигателя, где устанавливается датчик. Измеряется масса расходуемого воздуха, хотя может определяться объем и динамическое давление. Максимальная масса расходуемого воздуха зависит от эффективной мощности двигателя и находится в диапазоне  .

.

Масса воздуха измеряется непосредственно или косвенно, по объемному расходу

где  - число оборотов коленчатого вала;

- число оборотов коленчатого вала;

- объем двигателя;

- объем двигателя;

- коэффициент использования объема двигателя;

- коэффициент использования объема двигателя;

- разряжение во впускном коллекторе;

- разряжение во впускном коллекторе;

- конструктивная составляющая;

- конструктивная составляющая;

- температура воздуха во впускном коллекторе.

- температура воздуха во впускном коллекторе.

При косвенном измерении массы  воздуха следует учитывать зависимость объема

воздуха следует учитывать зависимость объема  от коксования, а также запаздывание измерений

от коксования, а также запаздывание измерений  по отношению к изменению массы воздуха, но менее точным.

по отношению к изменению массы воздуха, но менее точным.

Современные автомобили оснащаются в основном датчиками для непосредственного измерения массы  всасываемого в цилиндры воздуха. Выходной сигнал таких датчиков аналоговый или частотный.

всасываемого в цилиндры воздуха. Выходной сигнал таких датчиков аналоговый или частотный.

На двигателе датчик массового расхода воздуха расположен между воздушным фильтром и шлангом впускной трубы (рис.7.1).

Рисунок 7.1 - Расположение ДМРВ: 1-дросельный патрубок; 2-датчик массового расхода воздуха; 3-воздушный фильтр.

Помимо измерения массы поступающего в двигатель воздуха датчики расхода уже сегодня находят применение на автомобилях в следующих случаях:

- определение расхода топлива для информационной системы водителя;

- при определении расхода газа через клапан рециркуляции выхлопных газов (ЕОЯ).

- при определении расхода дополнительного воздуха в каталитическом нейтрализаторе.

Датчики расхода имеют различный принцип действия и конструкционные особенности. Ниже приводятся сведения о параметрах современных датчиков расхода воздуха.

Таблица 7.1 - Параметры современных датчиков расхода воздуха.

| Назначение | Что измеряется | Диапазон

измерений,

| Допустимая

погрешность,

|

| Воздух, поступающий в двигатель | Масса |

|

|

| Расход топлива | Масса/объем |

|

|

| Выхлопные газы | Масса |

|

|

| Доп. воздух в нейтрализаторе | Объем |

|

|

Расходомер воздуха с подвижной заслонкой

Количество расходуемого воздуха определяется из соотношения напряжений на клеммах потенциометра. Конструкция расходомера показана на рисунке 7.2.

Количество расходуемого воздуха определяется из соотношения напряжений на клеммах потенциометра. Конструкция расходомера показана на рисунке 7.2.

Рисунок 7.2 Конструкция датчика расхода воздуха: 1 - возвратная тарированная пружина; 2 - контакты выключателя топливного насоса; 3 - датчик температуры поступающего в двигатель воздуха; 4 - поток воздуха; 5- потенциометр; 6 - впускной трубопровод; 7- регулировочный винт; 8 - подвижная заслонка.

Воздух, проходящий в двигатель через воздушный фильтр, изменяет угол поворота подвижной заслонки, на которую кроме скоростного напора воздуха действует тарированная пружина. При этом величина расхода воздуха преобразуется в соотношение напряжений потенциометра, который непосредственно соединен с осью заслонки.

Характеристика представляет собой гиперболу

где  - напряжения на выходной клемме потенциометра.

- напряжения на выходной клемме потенциометра.

Рисунок 7.3 – Характеристика расходометра воздуха с подвижной заслонкой.

Датчик Кармана

Датчик Кармана относится к вихревым расходомерам воздуха. Пример такого датчика показан на рисунке 7.4, а его характеристика — на рисунке 7.5.

Датчик Кармана относится к вихревым расходомерам воздуха. Пример такого датчика показан на рисунке 7.4, а его характеристика — на рисунке 7.5.

Рисунок 7.4 - Ультразвуковой датчик Кармана.

Если в поток потребляемого двигателем воздуха поместить генератор вихрей (завихритель), то за ним образуются несимметричные упорядоченные вихри, которые называются рядом Кармана. Число вихрей почти пропорционально расходу всасываемого воздуха. В примере, показанном на рисунке, ультразвуковые волны генерируют вихри, количество которых преобразуется в выходные электрические сигналы (импульсы) датчика.

Скорость  потока воздуха определяется уравнением:

потока воздуха определяется уравнением:

где  - константа, зависящая от геометрии стержня;

- константа, зависящая от геометрии стержня;

- критерий подобия неустановившихся движений текучих сред (число Струхаля), для конструкций автомобильных датчиков расхода воздуха

- критерий подобия неустановившихся движений текучих сред (число Струхаля), для конструкций автомобильных датчиков расхода воздуха  ;

;

- частота вращения вихревых потоков (генерации вихрей).

- частота вращения вихревых потоков (генерации вихрей).

По частоте  определяется скорость

определяется скорость  , затем по известному поперечному сечению входного канала датчика - объем воздуха. Частота генерации вихрей определяют ультразвуковым методом или по вариации давления. В ультразвуковых датчиках частоту генерации вихрей определяют по доплеровскому сдвигу частоты ультразвуковых волн (обычно 50 кГц) при ее рассеянии движущейся средой (потоком воздуха).

, затем по известному поперечному сечению входного канала датчика - объем воздуха. Частота генерации вихрей определяют ультразвуковым методом или по вариации давления. В ультразвуковых датчиках частоту генерации вихрей определяют по доплеровскому сдвигу частоты ультразвуковых волн (обычно 50 кГц) при ее рассеянии движущейся средой (потоком воздуха).

Рисунок 7.5 – Характеристика датчика Кармана.

Термоанемометрический датчик

В основу датчика положен принцип компенсационного нагрева определенного элемента датчика, охлаждаемого воздушным потоком. Нагрев называется компенсационным, так как элемент датчика нагревается только до определенной температуры относительно проходящего воздуха. Энергия тратится на восстановление температуры элемента, охлаждаемого воздушным потоком. Чем больше проходящий воздушный поток, тем сильнее он охлаждает термоэлемент датчика и тем больше требуется энергии на компенсационный нагрев.

Электронная часть датчика измеряет как раз потребляемую на нагрев энергию. При этом соблюдается условие поддержания постоянной относительной температуры термоэлемента датчика.

Массовый расход воздуха определяется путем измерения электрической мощности, необходимой для поддержания заданного превышения температуры нагреваемых элементов над температурой окружающего воздуха.

Конструктивно датчик представляет собой цилиндр с натянутой внутри платиновой нитью и помещенным в центре терморезистором. Нить играет роль одновременно и нагревателя, и датчика собственной температуры. Диаметр нити около  . Терморезистор служит для измерения температуры проходящего воздуха. Эта температура является базовой величиной для нагрева нити.

. Терморезистор служит для измерения температуры проходящего воздуха. Эта температура является базовой величиной для нагрева нити.

Платиновая нить имеет прямую зависимость сопротивления от температуры (положительный температурный коэффициент). При остывании нить теряет сопротивление, соответственно падение напряжения на ней уменьшается.

Рисунок 7.6 - Конструкция датчика массового расхода воздуха.

На рис. 7.6 показан общий вид конструкции датчика массового расхода воздуха с термоэлементом на основе платиновой нити. Нить натянута внутри корпуса чувствительного элемента и лежит целиком в плоскости, перпендикулярной оси корпуса. Оба конца нити соединены с электрическими контактами в верхней части сборки чувствительного элемента.

Платиновая нить и терморезистор соединены в одну аналоговую схему управления, построенную на основе операционного усилителя. Электрически схема нагревателя и терморезистора датчика представляет собой мост Уилсона. Причем терморезистор и нагреватель (нить) включены в разные плечи моста. Падение сопротивления нити приводит к разбалансированию моста и появлению напряжения между контрольными точками. Это напряжение подается на усилитель, питающий схему, что приводит к повышению напряжения питания и протекающего тока и позволяет восстанавливать температуру нити до требуемого уровня. Выходной сигнал снимается с прецизионного резистора  . Изменение тока, протекающего через нить, приводит к изменению напряжения на резисторе.

. Изменение тока, протекающего через нить, приводит к изменению напряжения на резисторе.

Рисунок 7.7- Электрическая схема датчика массового расхода воздуха.

На рис. 7.7 приведена электрическая схема датчика расхода воздуха. Схема состоит из 2-х основных частей: электрического резисторного моста и операционного усилителя. Левое плечо моста включает терморезистор ( ) и делитель (

) и делитель ( и

и  ), предназначенный для настройки баланса моста. Правое плечо включает саму нить (

), предназначенный для настройки баланса моста. Правое плечо включает саму нить ( ) и выходной резистор (

) и выходной резистор ( ).

).

Датчик выбирается так, чтобы в зоне рабочих расходов воздуха его характеристика была близка к линейной. Для самоочищения платиновой нити при выключении зажигания она кратковременно нагревается примерно до  .

.

Микромеханический расходомер массы воздуха с использованием нагревательной пленки

Растущая потребность в снижении эмиссии CO2 увеличивает полезную роль датчика массового расхода воздуха (рис. 7.8) в регулировании соотношения воздух/топливо для оптимизации процесса сгорания. Двигатели с искровым зажиганием и электронным дозированием подачи топлива в качестве основного управляющего параметра используют именно расход воздуха.

В датчике массового расхода воздуха (ДМРВ) находятся температурные датчики и нагревательный резистор. Проходящий воздух охлаждает один из датчиков, а электронный модуль преобразует эту разность температур датчиков в выходной сигнал для контроллера. Контроллер использует информацию от датчика для определения длительности импульса открытия форсунок.

В датчике используется три чувствительных элемента, один из которых определяет температуру окружающего воздуха, два других нагреваются до известной температуры, превышающей температуру воздуха. В процессе работы двигателя поступающий к нему воздух охлаждает нагреваемые элементы. Классическая, но несколько устаревшая методика определения массового расхода воздуха основана на измерении электрической мощности или тока, необходимого для поддержания заданного превышения температуры.

Рисунок 7.8 - Современные автомобильные датчики массового расхода воздуха:

а — микромеханический датчик массового расхода воздуха Bosch; б — эволюция измерительных технологий Bosch; в — измерительный принцип микромеханического сенсорного элемента Bosch; г — датчики массового расхода воздуха Hitachi; д — датчики массового расхода воздуха Visteon; е — датчик массового расхода природного газа Hitachi; ж, з, и — датчики массового расхода воздуха SiemensVDO Integrated Mass Airflow (SIMAF); к — датчик расхода вторичных масс воздуха SiemensVDO.

Сегодня актуальны микромеханические MEMS-расходомеры массы воздуха, включающие тонкопленочные нагреваемые и управляющие электронные элементы, размещенные на одной подложке (рис.7.8а–в). Нагреваемые и измерительные резисторы выполняются в виде тонких платиновых слоев, депонированных на поверхность кристалла кремния, который устанавливается на утонченную подложку (подобная концепция используется и в датчиках давления). Датчик температуры подогревателя и датчик температуры окружающего воздуха помогают поддерживать нагревательный резистор на постоянном уровне превышения температуры.

Более новый метод, разработанный Bosch для получения выходного сигнала, не требует измерять ток подогрева, вместо этого сигнал выводится из разницы температур воздуха, замеряемых двумя датчиками, расположенными по обе стороны от нагревательного резистора — на пути потока по ходу его движения и навстречу ему. Дифференциальный сигнал показывает и направление движения потока. Дополнительная возможность — обеспечивать сигнал с датчика температуры.

Hitachi производит датчики массового расхода воздуха также на основе датчика температуры (рис.7.8г). Hitachi также расширила линейку ДМРВ до датчиков природного газа (рис.7.8е), которые устанавливаются в грузовиках, использующих природный газ в качестве топлива.

Датчики массового расхода воздуха Visteon имеют камеру оценки воздуха, работающую в широком динамическом диапазоне (рис.10.8д). ДМРВ Honeywell включают тонкоплёночные изолированные мостовые структуры, включающие нагреватель и сенсорный элемент. Мостовая структура позволяет увеличить чувствительность датчика к изменениям расхода воздуха и других газов.

Датчики массового расхода воздуха SiemensVDO Integrated Mass Airflow (SIMAF) Sensor включают два плёночных термочувствительных резистора, соединённых в мостовую схему. Необходимая для поддержания температуры мощность измеряется как падение напряжения на одном из резисторов. В электронной схеме есть перепрограммируемая память. Концепция SiemensVDO предполагает также получение с датчика массового расхода воздуха сигналов температуры, влажности и объёма.

Анализ методов диагностирования датчика массового расхода воздуха

Методика диагностирования ДМРВ заключается в проверке датчика на режиме холостого хода и в режиме резкого набора оборотов на неподвижном автомобиле. Диагностирование осуществляется при помощи сканера. Исправный датчик на холостых оборотах должен показать  и при резком наборе оборотов, максимальные показания, должны быть более

и при резком наборе оборотов, максимальные показания, должны быть более  . Чем большее значение выдает датчик, тем лучше.

. Чем большее значение выдает датчик, тем лучше.

Недостатком этого метода является:

- необходимо довольно резко нажимать педаль газа, что требует некой сноровки от диагноста. При плавном наборе оборотов, датчик выходит на нормальные показания, но при этом остается неисправным.

- невозможно отследить погрешности, вносимые в измерения от других элементов двигателя.

Методика оценки напряжения датчика после переходных процессов связанных с включением зажигания заключается в следующем. Напряжение после переходного процесса указывает на отклонение показаний прошедшего воздуха от нормы. Для исправного датчика этот параметр должны быть  . Любое отклонение от

. Любое отклонение от  В в большую или меньшую сторону является отклонением от нормы.

В в большую или меньшую сторону является отклонением от нормы.

Методика оценки времени переходных процессов связанных с включением зажигания имеет следующие особенности. Если ДМРВ будет иметь большое время реакции, то контроллер не сможет отследить начало изменения количества потока воздуха, что приведет к "провалу" в момент разгона двигателя.

Экспериментальным путем было выявлено, что для датчиков фирмы BOSCH, существует прямая зависимость между скоростью реакции и временем переходного процесса при подаче питания на сам датчик.

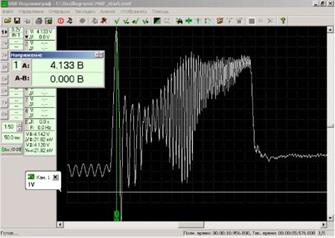

Рисунок 7.9 - Сравнительная характеристика датчиков – исправного и с большим временем реакции: 1 - исправный датчик; 2 - датчик с большим временем реакции.

Методика измерения максимального значения напряжения выходного сигнала датчика расхода воздуха при резкой перегазовке применима только в том случае, если педаль акселератора диагностируемого двигателя соединена с дроссельной заслонкой механически (при помощи троса / рычагов) и только для атмосферных двигателей (диагностируемый двигатель не оснащён турбиной / компрессором).

В момент резкой перегазовки происходит следующее. При работе двигателя на оборотах холостого хода без нагрузки, заполняющий впускной коллектор воздух, сильно разрежён, так как приток воздуха во впускной коллектор ограничен дроссельной заслонкой и клапаном холостого хода. Абсолютное давление во впускном коллекторе при этом ниже атмосферного на  . Масса заполняющего коллектор разрежённого воздуха незначительна. При резком открытии дроссельной заслонки, воздух резко устремляется через открытую дроссельную заслонку во впускной коллектор и быстро заполняет объём коллектора до тех пор, пока абсолютное давление в нём не достигнет значения близкого к атмосферному. Этот процесс происходит очень быстро, вследствие чего поток воздуха через датчик расхода воздуха достигает значений близких к максимальным. После того как абсолютное давление во впускном коллекторе достигнет близкого к атмосферному, величина потока протекающего через датчик воздуха становится пропорциональной частоте вращения коленчатого вала двигателя.

. Масса заполняющего коллектор разрежённого воздуха незначительна. При резком открытии дроссельной заслонки, воздух резко устремляется через открытую дроссельную заслонку во впускной коллектор и быстро заполняет объём коллектора до тех пор, пока абсолютное давление в нём не достигнет значения близкого к атмосферному. Этот процесс происходит очень быстро, вследствие чего поток воздуха через датчик расхода воздуха достигает значений близких к максимальным. После того как абсолютное давление во впускном коллекторе достигнет близкого к атмосферному, величина потока протекающего через датчик воздуха становится пропорциональной частоте вращения коленчатого вала двигателя.

Напряжения выходного сигнала исправного датчика массового расхода воздуха сразу после резкого открытия дроссельной заслонки должно кратковременно возрасти до значения не менее.

Рисунок 7.10 - Осциллограмма напряжения выходного сигнала исправного BOSCH HFM5 при резкой перегазовке.

В случае значительного загрязнения чувствительного элемента датчика, скорость реакции датчика снижается, и форма осциллограммы напряжения выходного сигнала датчика становится несколько "сглаженной". Отложившиеся на чувствительном элементе датчика загрязнения образуют теплоизолятор, снижающий интенсивность охлаждения чувствительного элемента датчика, что приводит к уменьшению тока подогрева и выходного сигнала датчика (соответственно, уменьшается и количество подаваемого в цилиндры топлива).

Вследствие снижения скорости реакции, способность датчика регистрировать быстрые изменения величины и направления потока воздуха ухудшается. Как следствие, после резкого открытия дроссельной заслонки, напряжение выходного сигнала такого датчика уже "не успевает" достичь значения  .

.

Рисунок 7.11- Осциллограмма напряжения выходного сигнала неисправного датчика массового расхода воздуха BOSCH HFM5 при резкой перегазовке.

Тестер проверки датчиков массового расхода воздуха ТРВ-2

Тестер ТРВ-2 (рис.7.12) предназначен для диагностики систем питания воздухом инжекторных двигателей автомобилей ГАЗ, ВАЗ, УАЗ, а также импортных автомобилей, в составе которых применяются датчики массового расхода воздуха (ДМРВ). ДМРВ, являясь одним из основных и наиболее дорогих датчиков электронной системы управления двигателем (ЭСУД), оказывает наибольшее влияние на мощностные показатели двигателя и эксплуатационный расход топлива. Вследствие жестких условий воздействия: горячего масла, пыли и абразивных частиц — происходит постепенное разрушение чувствительного элемента ДМРВ, и, как следствие, смещение его выходной характеристики относительно эталонной, определить которое с помощью диагностического сканера-тестера можно только качественно, то есть при отказе ДМРВ.