ГЛАВА 3. Сборочно-сварочные приспособления

· 3.1. Способы сборки деталей под сварку

· 3.2. Сборочно-сварочные приспособления и их элементы

· 3.3. Переносные сборочные приспособления

· 3.4. Приспособления для сборки типовых сварных конструкций

· 3.5. Универсально-сборные приспособления

3.1Способы сборки деталей

под сварку

Для изготовления сварных конструкций высокого качества требуется правильная сборка деталей свариваемого изделия, т.е. их правильная взаимная установка и закрепление.

Процесс сборки сварного изделия состоит из ряда последовательных операций. Прежде всего требуется подать детали, из которых собирается изделие или сварной узел, к месту сборки. Затем необходимо установить эти детали в сборочном устройстве в определенном положении. В этом положении детали должны быть закреплены, после чего их сваривают. Подача деталей к месту сборки и установка их в требуемом положении осуществляются универсальным или специальным подъемно-транспортным оборудованием. Положение деталей во время сборки определяется установочными элементами приспособления или другими, смежными, деталями. Детали закрепляют зажимными элементами сборочных приспособлений.

Таким образом, основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей. Сборочное оборудование классифицируется на сборочное и сборочно-сварочное.

На сборочном оборудовании сборка заканчивается прихваткой. На сборочно-сварочном оборудовании, кроме сборки, производится полная или частичная сварка изделия, а иногда и выдержка после сварки в целях уменьшения сварочных деформаций. При этом сваривать можно как после предварительной прихватки, так и без нее.

Назначение (сборочное или сборочно-сварочное) и конструкция оборудования определяются технологическим процессом, зависящим, прежде всего, от изделия — его формы, размеров, требуемой точности, типа производства, его программы, наличия производственных площадей, загрузки рабочих мест, вида сварки и других факторов.

Сборочно-сварочное оборудование применяется, когда нецелесообразно вести сборку и сварку на разных местах. При этом качество изделия лучше, если сварка следует непосредственно после сборки и изделие не подвергается перестановке и промежуточной транспортировке. Некоторые изделия, особенно из тонколистовых материалов, не допускают прихватки. Во многих случаях перестановка со сборочного на сварочное приспособление удлиняет цикл изготовления и увеличивает трудоемкость. В то же время сборочно-сварочные приспособления обычно значительно сложнее и дороже сборочных. Поэтому в каждом отдельном случае требуется тщательный анализ всех технологических и технико-экономических факторов, определяющих выбор типа оборудования.

Сборочное оборудование может быть универсальным, специализированным и специальным. Универсальное оборудование предназначено для широкой номенклатуры изделий, специализированное — для группы однотипных изделий, специальное — для одного-двух конкретных изделий. Выбор универсального, специализированного или специального оборудования определяется типом и масштабом производства, т.е. производственной программой, а также конструкцией изделия. Специальное оборудование всегда обеспечивает большую производительность и лучшее качество изделия, чем универсальное. Специальное оборудование экономически целесообразно только при массовом и крупносерийном производстве. Специализированное оборудование может быть применено в серийном, а также крупносерийном производстве.

При единичном и мелкосерийном производстве следует применять универсальное оборудование, которое после завершения выпуска одного изделия может быть использовано для изготовления другого.

Сборочные устройства состоят из основания, установочных и зажимных элементов. Установочные элементы обеспечивают правильную установку деталей свариваемого изделия, зажимные — прижатие и закрепление деталей. Установочные и зажимные элементы могут быть ручные и механизированные. Установочные и зажимные элементы размещают на основании сборочного устройства, где располагаются также приводы, площадки обслуживания, элементы управления и другие части сборочного устройства.

Сборочное оборудование подразделяют на следующие основные группы:

§ сборочные кондукторы — устройства, состоящие из плоской или пространственной рамы или плиты, на которой размещаются установочные и зажимные элементы. В кондукторах обычно производится сборка и сварка изделия, поэтому основание кондуктора должно быть жестким и прочным для восприятия усилий, возникающих в изделиях при сварке. Кондукторы могут быть неповоротные и поворотные;

§ сборочные стенды и установки — устройства, предназначенные обычно для крупных изделий, имеют, как правило, неподвижное основание с размещенными на нем установочными и зажимными элементами и оборудуются специальными передвижными или переносными устройствами. В дальнейшем для краткости сборочные кондукторы, стенды и установки будем называть сборочными устройствами;

§ сборно-разборные приспособления для сварочного производства (СРПС) — устройства, составленные из отдельных взаимозаменяемых стандартных элементов, многократно используемых для сборки различных изделий широкой номенклатуры в опытном, единичном и мелкосерийном производстве. Характерной особенностью деталей СРПС являются Т-образные и шпоночные пазы, с помощью которых обеспечивается жесткое закрепление деталей СРПС в различных сочетаниях в зависимости от формы и размеров собираемого изделия;

§ переносные сборочные приспособления (стяжки, струбцины, распорки и т.д.) — универсальные приспособления, применяемые для сборки разнообразных изделий в различных типах производства. В основном их используют в единичном производстве, на монтаже и в строительстве. В этих случаях переносные приспособления применяют большей частью самостоятельно, без какого-либо другого сборочного оборудования. В серийном производстве переносные приспособления находят применение в основном для крупных изделий и совместно с передвижным и стационарным оборудованием являются дополнением к сборочным стендам и кондукторам.

Базирование деталей. Размещение собираемых деталей в приспособлении осуществляется по правилам базирования. Положение любого твердого тела в пространстве определяется шестью степенями свободы: перемещением вдоль трех взаимно-перпендикулярных осей (0 X, 0 Y, 0 Z) и вращением вокруг них (рис. 3.1). Чтобы твердое тело закрепить неподвижно, необходимо лишить его всех степеней свободы. В общем случае это достигается прижатием тела к шести опорным точкам, расположенным в трех взаимно-перпендикулярных плоскостях X 0 Y, Y 0 Z, X 0 Z. В плоскости X 0 Y, называемой установочной, расположены три точки (1 … 3). Они лишают тело трех степеней свободы: перемещения вдоль оси 0 Z и вращения вокруг осей 0 Х и 0 Y.

Рис. 3.1.Базирование призматической детали:

Рис. 3.1.Базирование призматической детали:

1…6 — точки

В плоскости Y 0 Z, называемой направляющей, расположены две точки (4 и 5), лишающие тело еще двух степеней свободы: перемещения вдоль оси 0 Х и вращения вокруг оси 0 Z.

В плоскости X 0 Z, называемой опорной, расположена одна точка 6, лишающая тело последней, шестой, степени свободы — перемещения вдоль оси 0 Y. Прижатие детали ко всем шести опорным точкам обеспечивается тремя усилиями Р 1, Р 2 и Р 3, действующими по трем взаимно-перпендикулярным направлениям. Таким образом, для закрепления детали она должна быть прижата к шести точкам, лишающим ее шести степеней свободы.

Элементы детали, определяющие ее положение при сборке, называются технологическими базами. Им соответствуют установочные поверхности приспособления.

Базирование — размещение детали в приспособлении таким образом, чтобы технологические базы детали опирались на установочные поверхности приспособления.

Рассмотрим основные схемы базирования деталей наиболее распространенной формы.

Схема базирования призматической детали показана на рис. 3.1. Для базирования детали призматической формы необходимы три базы: установочная, направляющая и опорная плоскости. Желательно в качестве установочной базы выбирать поверхность с большими габаритными размерами, в качестве направляющей — поверхность большей длины.

Цилиндрические детали обычно базируют по призме. Здесь деталь лишена только пяти степеней свободы; шестая — вращение вокруг продольной оси — остается.

Нередко эта степень свободы не мешает правильной установке цилиндрической детали. В противном случае необходима еще одна дополнительная опора, лишающая деталь шестой степени свободы — например, отверстие на торце, выступ и др.

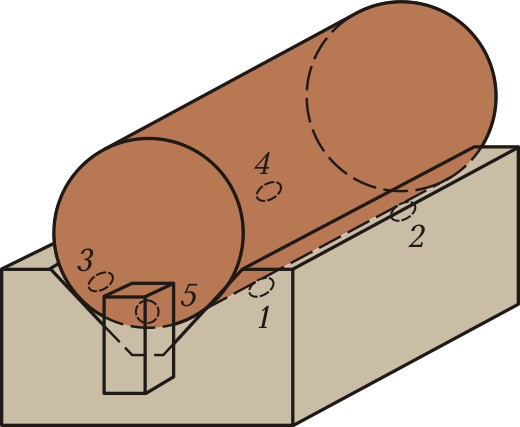

При базировании по призме (рис. 3.2) главная установочная поверхность приспособления соприкасается с изделием не тремя точками, а двумя, как и направляющая поверхность приспособления. Таким образом, две установочные поверхности приспособления соприкасаются с одной цилиндрической поверхностью детали в четырех точках (1 … 4). Один из торцов детали является опорной базой (точка 5).

Рис. 3.2.Базирование цилиндрической детали в призме:

Рис. 3.2.Базирование цилиндрической детали в призме:

1…5 — точки соприкосновения приспособления и детали

Цилиндрическое отверстие в детали может служить одной из баз. При этом базирование осуществляется пальцем приспособления, входящим в это отверстие. Второй базой обычно является плоскость, перпендикулярная оси отверстия. Если положение детали относительно оси отверстия безразлично (допускается ее вращение), то эти две базы обеспечивают правильную установку детали. Если необходимо ликвидировать возможность поворота изделия относительно оси отверстия, то базирование по одному отверстию недостаточно. В этом случае, при наличии второго отверстия, базирование осуществляется по двум отверстиям, причем второй палец связывает только одну степень свободы, т.е. поворот вокруг оси первого пальца (рис. 3.3). Поэтому второй палец делают фасонным с двусторонним срезом — это снимает излишние опорные точки и облегчает установку детали. При отсутствии в детали второго отверстия необходимо дополнительное базирование по наружной кромке детали, прижимаемой к упору.

Рис. 3.3.Базирование по двум пальцам

Рис. 3.3.Базирование по двум пальцам

Правильное базирование должно соответствовать правилу шести точек. Деталь должна иметь не более шести связей. Излишнее число связей только ухудшает установку детали, делает ее статически неопределенной, что ведет или к неправильной установке детали, или к деформации детали и опор. Рассмотрим это нa примере базирования детали на цилиндрическом пальце (рис. 3.4, а). Здесь плоскость заменяет три точки опоры, цилиндрическая поверхность — четыре. Таким образом, деталь опирается на семь точек вместо нужных пяти (так как шестая степень свободы — вращение вокруг оси отверстия — сохраняется, шестая точка опоры должна отсутствовать). При малейшей неточности изготовления детали (неперпендикулярности торцевой плоскости оси отверстия) во время ее закрепления под действием силы Р палец будет изгибаться.

Рис. 3.4.Базирование по плоскости и цилиндрическому пальцу (а—в)

Рис. 3.4.Базирование по плоскости и цилиндрическому пальцу (а—в)

При базировании по пальцу возможны два варианта правильного базирования:

§ короткий палец и торцевая плоскость (плоскость заменяет три точки опоры, а палец — две (рис. 3.4, б));

§ длинный палец и торец (торец небольшого размера заменяет одну точку опоры (рис. 3.4, в)).

Все сказанное ранее относится к базированию абсолютно жесткого изделия. Практически большинство крупных свариваемых изделий не являются абсолютно жесткими, и для их фиксации требуется установка дополнительных опор, не входящих в систему шести точек. В этом случае сохранение этой системы обеспечивается за счет гибкости изделия или специальным устройством дополнительных опор (подводные, плавающие или регулируемые). При сборке изделия под сварку базируется каждая деталь. В зависимости от конструкции изделия и технологии сварки установочными поверхностями для детали могут служить как элементы приспособления, так и другие детали.

3.2Сборочно-сварочные приспособления и их элементы

Основным назначением сборочного оборудования является фиксация и закрепление деталей собираемого сварного узла. В крупносерийном и массовом производстве применяется специализированное сборочное оборудование, рассчитанное на изготовление сварных узлов одного типоразмера. В серийном и мелкосерийном производстве сборочное оборудование создается для групп однотипных сварных узлов разных размеров. В индивидуальном — используются универсальные сборочные и универсально-сборные переналаживаемые приспособления.

Сборочное оборудование обычно состоит из основания и размещенных на нем установочных и закрепляющих элементов. Установочные, или фиксирующие, элементы обеспечивают правильную установку деталей свариваемого изделия, закрепляющие — поджим и закрепление деталей. Установочные элементы обеспечивают правильную установку деталей сварного узла в сборочных приспособлениях. К ним предъявляются следующие требования: обеспечение требуемой точности при установке деталей; возможность удобной установки деталей в сборочное приспособление; возможность удобной сварки, необходимая прочность и жесткость, предотвращающая деформацию изделий во время сварки; возможность свободного съема сваренного изделия с приспособления. Все установочные элементы можно разделить на неподвижные (постоянные), съемные и подвижные (отводные, откидные, поворотные). Съемные и подвижные элементы используют в случаях, когда применение постоянных затрудняет установку и съем изделия. Подвижные установочные элементы могут быть ручными и механизированными.

Установочные элементы. Они различаются по назначению — для разных поверхностей собираемых деталей, и по конструктивному исполнению. По назначению они в основном подразделяются на упоры (для установки деталей по базовым поверхностям), установочные пальцы (фиксаторы) и оправки (для установки деталей по отверстиям), призмы (для установки цилиндрических деталей по наружной поверхности), накладные кондукторы (шаблоны) для установки деталей свариваемого узла по другим, ранее установленным деталям этого же узла.

Упоры бывают постоянные (рис. 3.5, а), съемные (рис. 3.5, б), откидные (рис. 3.5, в—д), отводные (рис. 3.5, е), поворотные (рис. 3.5, ж).

Рис. 3.5.Упоры:

Рис. 3.5.Упоры:

а — постоянные; б — съемные; в — д — откидные; е — отводные; ж — поворотные

Постоянные упоры наиболее распространены и представляют собой обычно обработанные платики, стойки, угольники. Упоры приваривают к основанию приспособления или привинчивают с фиксацией штифтами.

Съемные упоры используют в случаях, когда постоянный упор затрудняет свободную установку детали в приспособлении или съем сварного узла. Тогда же применяют откидные, отводные и поворотные упоры, которые в эксплуатации значительно удобнее, чем съемные. Для установки деталей одновременно по двум поверхностям служат угловые упоры (см. рис. 3.5, а). Упоры могут быть силовыми (расположенными в направлении действия основных усилий, возникающих в процессе закрепления деталей и их сварки) и направляющими. Так как точный учет нагрузок на упоры, особенно возникающих во время сварки, весьма затруднен, то конструкции силовых упоров имеют значительный запас прочности. Упоры, расположенные в горизонтальной плоскости, обычно называют опорами.

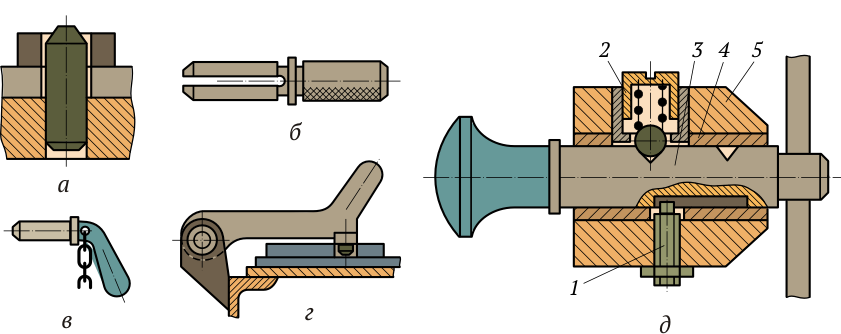

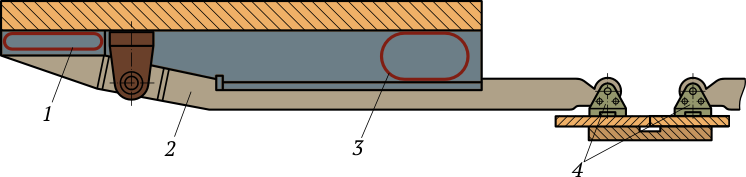

Установочные пальцы (фиксаторы) и оправки выполняют постоянными (рис. 3.6, а), съемными (рис. 3.6, б, в), откидными (рис. 3.6, г) и отводными (рис. 3.6, д). Постоянные фиксаторы жестко закреплены на приспособлении с помощью сварки, запрессовки или крепежной резьбы. Съемные фиксаторы могут быть цельными (см. рис. 3.6, б) или разрезными (см. рис. 3.6, в) — пружинящими. Съемные, отводные и откидные фиксаторы используют, если применение постоянного фиксатора затрудняет установку или съем деталей. Отводной фиксатор (см. рис. 3.6, д) состоит из корпуса 2 с направляющей втулкой 3, пальца 4 и шарикового запорного механизма 5. Для направления и ограничения движения пальца служит винт 1. Корпус фиксатора крепится к основанию сборочного приспособления. Запорный механизм обеспечивает неподвижное положение фиксатора в отведенном (исходном) и выдвинутом (рабочем) положениях. Разрезные фиксаторы облегчают их отвод после сварки.

Рис. 3.6.Установочные пальцы (фиксаторы):

Рис. 3.6.Установочные пальцы (фиксаторы):

а — постоянные; б, в — съемные; г — откидные; д — отводные: 1 — винт; 2 — корпус; 3 — направляющая втулка; 4 — палец;

5 — запорный механизм

Для фиксации деталей по отверстиям большого диаметра (70…100 мм и более) применяют разжимные оправки.

На рис. 3.7 показана схема действия разжимной механизированной оправки для фиксации по отверстию тяжелых деталей. В корпусе 1 оправки размещен пневмоцилиндр 2, разделенный перегородкой 3 на две камеры (I и II). Шток поршня 4 камеры I жестко закреплен на корпусе оправки. На штоке поршня 5 камеры II закреплен конус 6, который взаимодействует с шестью кулачками 7. Кулачки расположены в два ряда и прижимаются к конусу пружинами 8. В исходном положении пневмоцилиндр 2 и поршень 5 находятся в крайнем левом положении (рис. 3.7, а) и правая часть пневмоцилиндра 2 вместе с кулачками находится вне фиксируемой детали. При пуске воздуха в поршневую (правую) часть камеры I пневмоцилиндр перемещается вправо и вводит кулачки в отверстие фиксируемой детали (рис. 3.7, б). Затем воздух пускается в поршневую (левую) часть камеры II и конус 6 раздвигает кулачки 7, которые фиксируют изделие (рис. 3.7, в). Управление оправкой осуществляется двумя пневмораспределителями.

Рис. 3.7.Схема действия разжимной оправки (а—в):

Рис. 3.7.Схема действия разжимной оправки (а—в):

1 — корпус; 2 — пневмоцилиндр; 3 — перегородка; 4 — шток поршня; 5 — поршень; 6 — конус; 7 — кулачки; 8 — пружины; I и II — камеры

Призмы (см. рис. 3.2, подразд. 3.1), необходимые при сборке цилиндрических изделий, изготовляют из тех же материалов, что и пальцы.

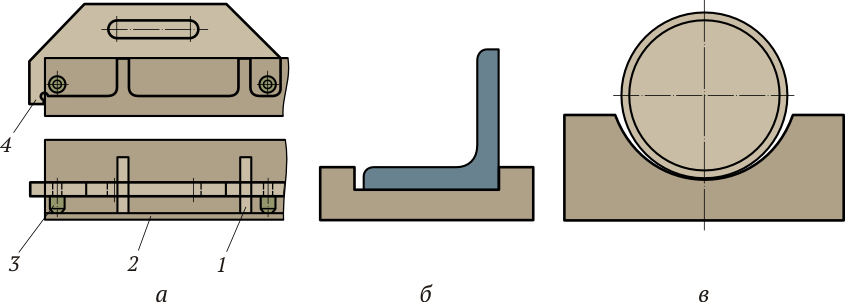

Накладные кондукторы являются промежуточной базой между деталями и применяются для установки деталей в заданном положении по другим, ранее установленным элементам собираемого изделия. На рис. 3.8, а показан накладной кондуктор, с помощью которого ставятся ребра 1. Сам кондуктор устанавливается по стенке изделия 2 с помощью упоров 3, а в продольном направлении — выступом 4.

К установочным элементам можно отнести также опорные гнезда, применяемые для грубого размещения изделия по трем поверхностям (рис. 3.8, б), ширина гнезда должна быть на несколько миллиметров больше максимально возможной ширины изделия для возможности его свободной укладки и съема. Опорные гнезда для изделий с криволинейной поверхностью называют ложементами (рис. 3.8, в). Ложементы иногда применяют вместо призм для цилиндрических изделий — в основном при недостаточной прочности последних, когда фиксация на призмах может вызвать деформацию изделия.

Рис. 3.8.Приспособления для установки деталей:

Рис. 3.8.Приспособления для установки деталей:

а — накладной кондуктор; б — опорное гнездо; в — ложемент; 1 — ребро; 2 — стенка изделия; 3 — упор; 4 — выступ

Закрепляющие (зажимные) элементы. К ним относятся прижимы и зажимы, предназначенные для закрепления деталей свариваемого изделия в процессе сборки и сварки после их установки в приспособление.

Прижимы и зажимы должны обеспечивать:

§ правильное приложение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз;

§ надежное закрепление деталей в продолжение всего процесса сборки и сварки, быстроту действия;

§ возможность удобной установки деталей в приспособление, удобство сварки, а также возможность съема изделия из приспособления после сварки;

§ удобный подход к ним для легкого приведения в действие (для ручных приспособлений), безопасность в работе.

Прижимы и зажимы можно подразделить на клиновые, винтовые, эксцентриковые, рычажные, байонетные, пружинные.

Прижимы и зажимы, как и установочные элементы, бывают постоянные, откидные, отводные и поворотные. Прижимы отличаются от зажимов тем, что их усилие направлено с одной стороны, т.е. они прижимают детали к упорам или к другим деталям. Зажимы же зажимают детали с двух противоположных сторон (рис. 3.9). Зажим имеет две рабочие поверхности, расположенные одна против другой (как в тисках или клещах).

Рис. 3.9.Зажимные элементы:

Рис. 3.9.Зажимные элементы:

а, б — прижимы; в — зажим; 1 — упор; 2 — нажимная пята; 3 — гайка; 4 — винт;

5 — рычаг

Клиновые прижимы отличаются компактностью, простотой и быстротой действия. К недостаткам клиновых прижимов относится необходимость приложения больших усилий, значительные потери на трение, а также короткий ход прижима. Ручные клиновые прижимы (рис. 3.10) приводятся в действие ударами молотка или кувалды, что делает их применение крайне нежелательным и оправданным только в отдельных случаях, при невозможности применения других прижимов (например, на монтаже). В то же время клин благодаря своей простоте и компактности широко применяется в механизированных прижимах. Важное качество клина — самоторможение при угле скоса менее 6°. Самотормозящий клин нередко используют в сочетании с другими прижимами. Клиновые прижимы увеличивают прижимное усилие в 3—5 раз по сравнению с прикладываемым усилием.

Рис. 3.10.Клиновой прижим

Рис. 3.10.Клиновой прижим

Ручные винтовые прижимы нашли более широкое применение благодаря универсальности, надежности, простоте конструкции. Недостатком применения винтовых прижимов является низкая производительность сборочных работ и быстрый износ резьбы в результате попадания сварочных брызг.

На рис. 3.11 показаны различные конструкции винтовых прижимов. Винтовой прижим состоит из винта 4, рукоятки 5, гайки 3 и корпуса 1. Для предотвращения образования на изделии вмятин к концу винта шарнирно прикрепляется пята 2. Для ускорения съема детали винтовые прижимы зачастую выполняют откидными и закрепляют в рабочем положении планкой 6 или штырем 7. При этом для завинчивания и отвинчивания необходимо сделать лишь несколько оборотов. Прижим, показанный на рис. 3.11, а, служит для прижатия в вертикальном направлении, на рис. 3.11, б — в горизонтальном, на рис. 3.11, в — в наклонном. Угловой прижим снабжен самоустанавливающейся пятой, обеспечивающей прижатие в двух направлениях.

Рис. 3.11.Ручные винтовые прижимы:

Рис. 3.11.Ручные винтовые прижимы:

а — в вертикальном направлении; б — в горизонтальном; в — в наклонном; 1 — корпус; 2 — пята; 3 — гайка; 4 — винт; 5 — рукоятка; 6 — планка; 7 — штырь

Винты и пяты изготавливают обычно из стали 45. Нажимные концы винтов и пяты подвергают закалке до твердости 35…40 HRC.

Ручные эксцентриковые прижимы (рис. 3.12) применяют для сварки деталей небольших толщин, так как зажимное усилие в 3—4 раза меньше резьбового. Прижим детали осуществляется кулачком 1, укрепленным на рычаге 2, при повороте эксцентрика 3 рукояткой 4.

Рис. 3.12.Ручной эксцентриковый прижим:

Рис. 3.12.Ручной эксцентриковый прижим:

1 — кулачок; 2 — рычаг; 3 — эксцентрик; 4 — рукоятка

Ручные рычажные прижимы являются быстродействующими. На рис. 3.13 показаны рабочее (рис. 3.13, а) и исходное (рис. 3.13, б) положения рычажного прижима. Прижим состоит из стойки 10, на которой шарнирно закреплены рукоятка 8 — на оси 9 и рычаг 4 — на оси 5.

Рис. 3.13.Ручной рычажный прижим:

Рис. 3.13.Ручной рычажный прижим:

а — рабочее положение; б — исходное положение; 1 — нажимной винт; 2 — гайки; 3 — стопор; 4 — рычаг; 5, 6, 9 и 11 — оси; 7 — планки; 8 — рукоятка; 10 — стойка

Рукоятка и рычаг связаны между собой планками 7, сидящими на осях 6, и на конце рычага 4 закреплен нажимной винт 1, вылет которого регулируется гайками 2. При движении рукоятки влево планки 7 нажимают на рычаг 4 и винт 1 прижимает деталь. При обратном движении рукоятки рычаг, поворачиваясь вокруг оси 5, отводит винт и освобождает деталь. В закрепленном состоянии ось рукоятки должна быть в вертикальном положении. Надежное закрепление детали обеспечивается расположением рукоятки 8 под небольшим углом к планке 7. Дальнейший ход рукоятки ограничивается стопором 3. Поскольку небольшие колебания толщины детали значительно меняют этот угол, вылет нажимного винта должен быть отрегулирован. В противном случае возможно самопроизвольное раскрытие прижима, что является существенным недостатком шарнирно-рычажных прижимов, ограничивающим их применение.

Рычажные системы широко применяются в механизированных (пневматических и гидравлических) прижимах, где в рабочем состоянии обеспечено постоянное усилие зажатия и, следовательно, не может произойти самопроизвольное раскрытие. Особенно часто рычаги применяются как промежуточные элементы в сочетании с винтовыми, эксцентриковыми и другими прижимами для увеличения прижимного усилия, увеличения хода или для изменения направления действия силы.

Пневматические прижимы отличаются надежностью в работе, удобством в управлении. Кроме того, их применение облегчается тем, что на заводах имеется сеть сжатого воздуха. К недостаткам пневмопривода относятся трудность регулирования скорости хода прижима (рывки) и необходимость очистки воздуха от влаги во избежание коррозии цилиндров. Пневмоприжимы подразделяются на прижимы с пневмоцилиндрами, пневмокамерами и пневмошлангами. Прижимы с пневмокамерами применяют в случаях, когда требуется небольшой ход штока — до 30…40 мм. Прижимы с пневмошлангами применяют, когда необходимо большое количество прижимов, расположенных по одной прямой с одновременным их включением.

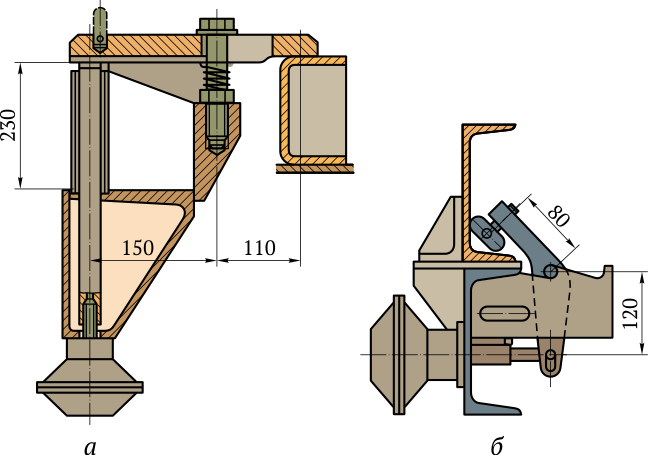

Прижимы с пневмоцилиндрами показаны на рис. 3.14. На рис. 3.14, а показан вертикальный прижим, в котором рычаг 1 позволяет расположить цилиндр горизонтально, в стороне от изделия. На рис. 3.14, б показан прижим с пневмоцилиндром одностороннего действия. Прижимной рычаг 1 отходит от изделия под действием собственной массы. На рис. 3.14, в показан в двух положениях прижим с качающимся пневмоцилиндром и распорной рычажной системой. Образец байонетного прижима показан на рис. 3.14, г. При обратном ходе поршня штырь 3, закрепленный на штоке, скользит по прорези П на втулке 4, и шток вместе с прихватом 2 поворачивается, обеспечивая свободный съем изделия. Конструкция передвижного пневмоприжима показана на рис. 3.14, д. Нажимная пята 5 закреплена непосредственно на штоке цилиндра 6. Цилиндр на колесах 7 передвигается по балке 8. На рис. 3.14, е изображен пневмоприжим с клином 10 и роликом 9.

Рис. 3.14.Прижимы с пневмоцилиндрами:

Рис. 3.14.Прижимы с пневмоцилиндрами:

а — вертикальный прижим; б — прижим с пневмоцилиндром одностороннего действия; в — прижим с качающимся пневмоцилиндром; г — байонетный прижим; д — передвижной прижим; е — прижим с клином и роликом; 1 — рычаг; 2 — прихват; 3 — штырь; 4 — втулка; 5 — пята; 6 — шток цилиндра; 7 — колеса; 8 — балка; 9 — ролик; 10 — клин; П — прорезь

Пневмоприжим с диафрагменными камерами показан на рис. 3.15, а. Рычаг увеличивает усилие привода и обеспечивает его удобное расположение. При отходе штока прижим отводится от изделия. На рис. 3.15, б изображен откидной прижим с камерой и самоустанавливающейся нажимной пятой, обеспечивающей прижатие детали одновременно в двух направлениях: по горизонтали и вертикали.

Рис. 3.15.Пневмоприжимы с самоустанавливающейся нажимной пятой:

Рис. 3.15.Пневмоприжимы с самоустанавливающейся нажимной пятой:

а — с диафрагменными камерами; б — откидной прижим

В прижимах с пневмошлангами (рис. 3.16) в качестве шлангов обычно используют прорезиненные пожарные рукава 3. Давление воздуха непосредственно шлангами передается на рычаги 2 с прижимными пятами 4. Возврат прижима может осуществляться либо с помощью возвратного шланга 1, либо пружиной.

Рис. 3.16.Прижим с пневмошлангами:

Рис. 3.16.Прижим с пневмошлангами:

1 — возвратный шланг; 2 — рычаг; 3 — прорезиненный пожарный рукав;

4 — прижимные пяты

Гидравлические прижимы имеют ряд преимуществ по сравнению с пневмоприжимами: они позволяют создать значительно большие (более чем в 10 раз) прижимные усилия; обеспечивают плавность и бесшумность работы; гидроцилиндры не требуют смазки и не подвержены коррозии, так как их рабочая поверхность все время соприкасается с маслом. Для обеспечения работы гидропривода требуется более сложная и дорогая аппаратура. Точность изготовления и чистота рабочей поверхности гидроцилиндров должны быть выше, чем пневматических. При применении гидропривода необходимы также более тщательный монтаж гидроразводки и высокая культура обслуживания, так как даже небольшие утечки масла загрязняют рабочее место. Недостатком гидропривода является замедленная скорость движения поршня, особенно у цилиндров большого диаметра. Для работы гидравлических прижимов требуется специальная насосная установка — маслостанция, состоящая из масляного резервуара и насоса с приводным электродвигателем. По конструкции гидравлические прижимы аналогичны пневмоприжимам.

Когда установка маслостанции не рациональна, применяют пневмогидравлические прижимы (рис. 3.17). Сжатый воздух от воздушной сети подается в воздушный цилиндр 4. При движении поршня 3 плунжер 2 давит на масло, которое воздействует на поршень 1 гидравлического цилиндра.

Рис. 3.17.Пневмогидравлический прижим:

Рис. 3.17.Пневмогидравлический прижим:

1 — поршень гидравлического цилиндра; 2 — плунжер; 3 — поршень;

4 — воздушный цилиндр

3.3Переносные сборочные приспособления

К переносным сборочным приспособлениям относятся струбцины, стяжки, распорки, домкраты и др. Все эти устройства подразделяются на ручные и механизированные.

Струбцины служат для прижима двух и более деталей друг к другу или для установки и закрyепления деталей в определенном положении (установочные струбцины). На рис. 3.18, а показа