Материалы для ЭУМК

· В.В.Овчинников — д-р техн. наук, профессор ФГБОУ ВО «Московский политехнический университет», академик Международной академии информатизации, Отличник изобретательства авиационной промышленности.

Экспертиза материалов ЭУМК

· В.В.Григоренко — канд. техн. наук, доцент кафедры «Менеджмент» ФГБОУ ВО «Московский политехнический университет» (электронный учебник);

· С.А.Голов — заместитель директора по развитию и управлению ресурсами ГПОУ Ярославской области «Ярославский профессиональный колледж № 21», сертифицированный эксперт WorldSkills Russia по компетенции «Сварочные технологии» (контрольно-оценочные средства).

Версия 1.1.0.0

· © «Академия-Медиа», 2018

· © Издательский центр «Академия», 2018

· © Образовательно-издательский центр «Академия», 2018

Раздел 1. Чертежи сварных металлоконструкций и сборка элементов под сварку. Оборудование поста для свари, сварочные материалы, подогрев материала

Введение

Любые сварочные работы — это сложный технологический процесс, который требует специальной подготовки и обработки металла. Первым этапом такой подготовки является заготовка, при необходимости — нарезка элементов и деталей. Второй этап — зачистка мест сварки от грязи, пыли, обезжиривание поверхности. Для такой подготовки металла следует применять специальное оборудование (например, всевозможные виды ножниц для металла, гильотины, труборезы и др.). Могут применяться трубогибы и оборудование для строгания кромок свариваемого металла.

Перед сваркой детали должны быть соответствующим образом собраны и зафиксированы. При этом должны быть обеспечены требования к точности сборки деталей по величине зазора в стыке и смещению кромок относительно друг друга.

Подготовительные и сборочные работы представляют собой комплекс операций, во многом определяющих качество сварного соединения, поэтому к их выполнению при производстве сварных конструкций следует относиться весьма тщательно.

Точность подготовки деталей к сварке, их чистота и качество сборки оказывают существенное влияние на несущую способность и экономичность сварной конструкции. Недостаточно тщательное выполнение заготовительных и сборочных операций приводит к появлению дефектов и в сварных соединениях, и в конструкции в целом. Анализ дефектов, возникающих при сварке, показывает, что значительную долю брака следует отнести за счет плохого качества подготовки и сборки. Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложно выполнимой операцией.

Отсюда очевидно, что значительно рациональнее устранять дефекты, появившиеся при заготовке и сборке, до проведения операции сварки.

ГЛАВА1.Подготовка поверхности металла под сварку

· 1.1. Организация рабочего места слесаря

· 1.2. Требования безопасности труда при подготовке металла к сварке

· 1.3. Основные виды слесарных операций при подготовке металла к сварке

1.1Организация рабочего места слесаря

Оборудование слесарных мастерских подразделяется на оборудование индивидуального и общего пользования.

К оборудованию индивидуального пользования относят верстаки, к оборудованию общего пользования — сверлильные и простые заточные станки, винтовые прессы, рычажные ножницы, поверочные и разметочные плиты, плиты для правки.

Рабочее место — определенный участок производственной площади, закрепленный за данным рабочим и оснащенный необходимыми оборудованием, инструментом, приспособлениями, вспомогательными устройствами и принадлежностями.

Рабочее место слесаря состоит из верстака, на котором установлены тиски. Столешницу верстака покрывают стальным листом толщиной 1…2мм и окантовывают бортиком, чтобы с нее не скатывались детали. Верстаки должны быть прочными и устойчивыми. Под столешницей находятся выдвижные ящики, разделенные на ряд ячеек для хранения инструмента, мелких деталей и документации.

Верстаки. Слесарные верстаки бывают одноместными и многоместными. Одноместные верстаки имеют длину 1000…1200мм, ширину 700…800мм, высоту 800…900мм, а многоместные — длину в зависимости от числа работающих, а ширину ту же, что и одноместные верстаки. Более удобны для слесарных работ одноместные верстаки.

Для того чтобы слесарь мог регулировать высоту тисков в соответствии со своим ростом, верстаки делают с регулируемыми по высоте ножками или с устанавливаемыми по высоте тисками. В первом случае ножки выполняются на винтах, вращая которые можно поднимать и опускать верстак.

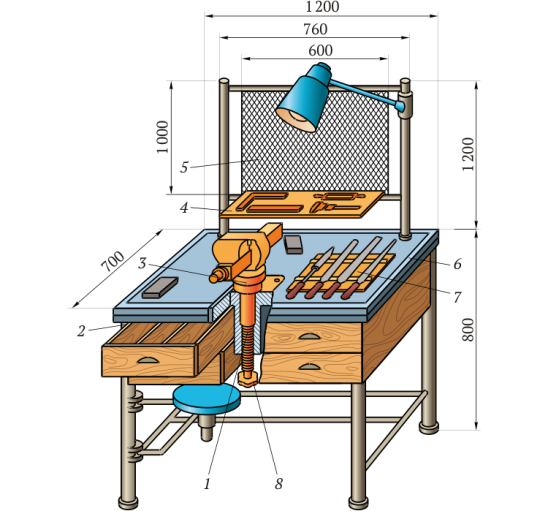

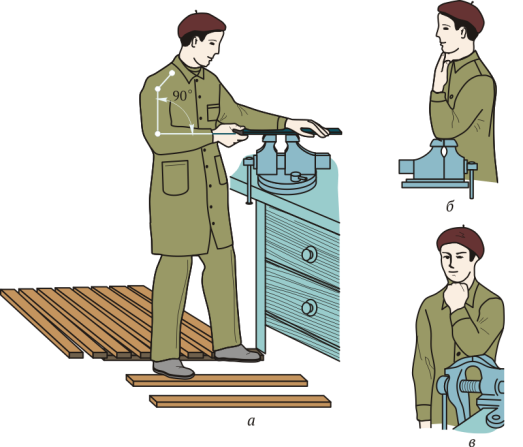

На рис. 1.1 показан вариант конструкции верстака с регулируемыми по высоте тисками. На каркасе 2 верстака прочно закреплена толстостенная труба с резьбой, внутрь которой входит стальной хвостовик 3, прочно соединенный с основанием тисков. Тиски поднимают на необходимую высоту вращением ручки маховичка 8, закрепленного на винте, и прочно закрепляют фиксатором. Правильный выбор высоты тисков, соответствующей росту работающего, влияет на точность слесарной обработки и предупреждает преждевременное утомление. Например, для выполнения опиловочных работ выбор высоты установки тисков будет правильным в том случае, если локоть правой руки, согнутый под углом 90°, будет находиться на уровне губок тисков (рис. 1.2, а) или если при постановке локтя руки на губки тисков концы вытянутых пальцев коснутся подбородка (рис. 1.2, б). На рис. 1.2, в показана правильная высота стуловых тисков при рубке.

Рис. 1.1.Слесарный верстак с регулируемыми по высоте тисками:

Рис. 1.1.Слесарный верстак с регулируемыми по высоте тисками:

1 — регулирующий винт; 2 — каркас; 3 — хвостовик тисков; 4 — полочка для измерительного инструмента; 5 — защитный экран; 6 — планки-бортики; 7 — планшет для рабочего инструмента; 8 — маховичок  Рис. 1.2.Высота установки тисков:

Рис. 1.2.Высота установки тисков:

а — при опиливании; б — при рубке в параллельных тисках; в — при рубке в стуловых тисках

Тиски. Слесарные тиски являются основным приспособлением рабочего места слесаря. Они служат для установки и закрепления заготовок в удобном для обработки положении и состоят из корпуса и двух зажимных губок. Тиски устанавливают на верстаках и используют при различных слесарных работах: параллельные поворотные — при выполнении более сложных точных работ, не связанных с сильными ударами по заготовке; параллельные неповоротные и стуловые — при рубке, гибке, правке и других видах обработки с ударными нагрузками; ручные — для закрепления небольших заготовок, если их неудобно или опасно держать руками.

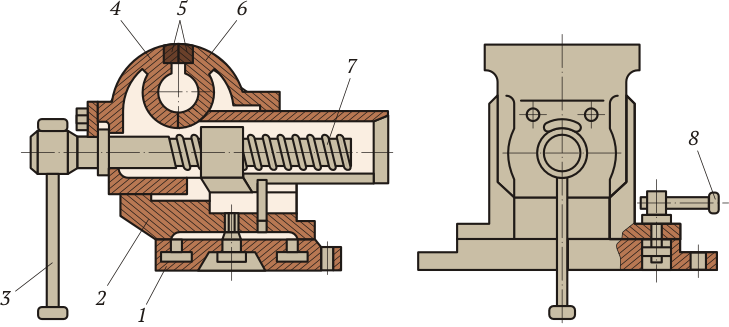

Параллельные поворотные тиски (рис. 1.3) состоят из плиты-основания 1, поворотной части 2 с неподвижной губкой 6, подвижной губки 4 со сквозным прямоугольным вырезом, в котором находятся гайка и зажимной винт 7. Перемещение подвижной губки осуществляется вращением рукоятки 3 винта. Для поворота тисков на требуемый угол по круговому Т-образному пазу в основании тисков перемещается болт с рукояткой 8, с помощью которой поворотная часть прижимается к основанию 1. Для увеличения срока службы тисков к рабочим поверхностям губок привертывают стальные термически обработанные планки 5 с крестообразной насечкой. Тиски на столешнице верстака укрепляют болтами через отверстия в плите-основании. Размеры слесарных тисков определяются шириной губок и раскрытием — разводом их для зажима заготовок: 80 и 140 мм с наибольшим раскрытием губок соответственно 95 и 180 мм.

Рис. 1.3.Параллельные поворотные тиски:

Рис. 1.3.Параллельные поворотные тиски:

1 — плита-основание; 2 — поворотная часть; 3 — рукоятка винта; 4 — подвижная губка; 5 — планки; 6 — неподвижная губка; 7 — зажимной винт; 8 — рукоятка

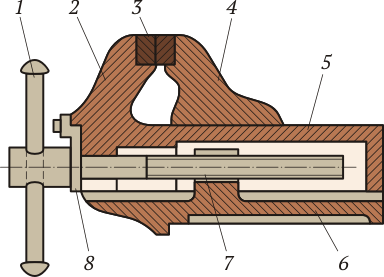

Параллельные неповоротные тиски (рис. 1.4) имеют основание 6, с помощью которого они крепятся болтами к крышке верстака, неподвижную 4 и подвижную 2 губки. Рабочие части губок 2 и 4 делают сменными в виде призматических планок 3 с насечкой из стали марки У8 и прикрепляют к губкам винтами. Подвижная губка 2 перемещается своим хвостовиком в прямоугольном вырезе неподвижной губки 4 вращением зажимного винта 5 в гайке 7 с помощью рукоятки 1 винта. От осевого перемещения в подвижной губке зажимной винт удерживается стопорной планкой 8. Ширина губок неповоротных тисков — 80 и 140 мм с наибольшим раскрытием губок соответственно 95 и 180 мм.

Рис. 1.4.Параллельные неповоротные тиски с ручным приводом:

Рис. 1.4.Параллельные неповоротные тиски с ручным приводом:

1 — рукоятка винта; 2 и 4 — подвижная и неподвижная губки соответственно; 3 — призматические планки; 5 — винт; 6 — основание; 7 — гайка; 8 — стопорная планка

Тиски с дополнительными губками для труб кроме общего назначения используются для закрепления труб благодаря дополнительному призматическому вырезу. Наибольшие диаметры зажимаемых труб — 60; 70 и 140 мм.

Для выполнения тяжелых работ, связанных с применением ударной нагрузки, применяются стуловые тиски. Удлиненным концом неподвижной губки они крепятся к верстаку с помощью лапы и хомута. Изготавливают стуловые тиски из стали.

Струбцины. Для временного скрепления деталей применяют различного рода струбцины (рис. 1.5).

Рис. 1.5.Струбцины:

Рис. 1.5.Струбцины:

а — параллельная; б — скобообразная: 1 — опора; 2 — винт; 3 — скоба

Параллельная струбцина (рис. 1.5, а) состоит из двух планок и винтов. Вращая винты, можно сдвигать или раздвигать планки и таким образом закреплять или высвобождать детали.

Скобообразные струбцины (рис. 1.5, б) имеют скобу 3 и винт 2 с опорой 1, которая может вращаться относительно винта. Касаясь закрепленной детали, опора останавливается и потому не повреждает поверхность изделия.

Станки. Для заточки инструмента применяются заточные станки. Станок имеет корпус, внутри которого размещается электродвигатель. На его валу устанавливаются абразивные круги, защищенные кожухом. Односторонние заточные станки имеют один круг, двусторонние — два круга, установленных на оба конца вала. Перед установкой круг проверяется путем наружного осмотра и простукивания деревянным молотком. Круг не должен иметь внешних дефектов. При наличии трещин он издает глухой дребезжащий звук. Круги диаметром более 125 мм испытываются при скорости, превышающей рабочую скорость на 50%.

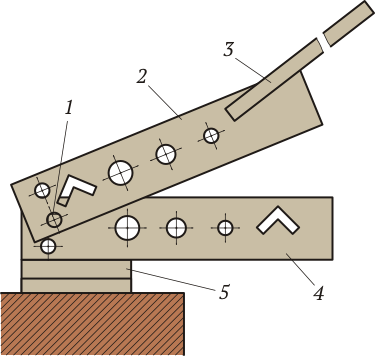

Ножницы. Рычажные ножницы (рис. 1.6) применяют для резки листового материала, круглых прутков и угольников. Они состоят из двух плоских ножей: верхнего 2 и нижнего 4. Верхний нож имеет рукоятку 3. Ножи соединены между собой шарнирно с помощью пальца 1. Круглый прутковый материал и угольники вставляются в соответствующие отверстия ножей 2, 4, и с помощью нажима на рукоятку 3 производится их разрезание.

Рис. 1.6.Рычажные ножницы:

Рис. 1.6.Рычажные ножницы:

1 — палец; 2 и 4 — верхний и нижний ножи соответственно; 3 — рукоятка; 5 — основание

Для размещения заготовок и деталей, приспособлений и инструмента, вспомогательных материалов устанавливают инструментальные шкафы, стеллажи, столы и тару для заготовок (деталей) и стружки.

Рабочий инструмент. При выполнении слесарных работ слесарь пользуется разнообразным рабочим инструментом. Слесарный инструмент классифицируется на ручной и механизированный.

Ручной инструмент подразделяется на следующие виды:

§ режущий — зубило, крейцмейсель, напильник, ножовка, шабер, сверло, развертка и т.д.;

§ вспомогательный — слесарные и рихтовальные молотки, кернер, чертилка, разметочный циркуль и др.;

§ слесарно-сборочный — отвертка, гаечный ключ, плоскогубцы и т.д.;

§ измерительный и поверочный — линейка, штангенциркуль, угольник, лекальная линейка, угломер и др.

Механизированный инструмент подразделяется:

§ по видам операций, для выполнения которых он предназначен, — для рубки, резания, шабрения и т.д.;

§ типу привода — с электрическим приводом, с пневматическим приводом;

§ характеру движения рабочего органа — с вращательным или возвратно-поступательным рабочим органом;

§ конструкции корпуса — с нагрудником, с рукояткой, пистолетного типа, угловой.

Организация рабочего места. Правильная организация рабочего места слесаря — одно из важнейших условий роста производительности труда, улучшения качества и снижения себестоимости выпускаемой продукции.

Рабочее место слесаря должно быть оснащено высокопроизводительными оборудованием, инструментом, приспособлениями, подъемно-транспортными средствами и различными вспомогательными устройствами.

В зависимости от квалификации слесаря и содержания основных работ организация рабочего места может быть различной. Так, рабочее место слесаря-ремонтника оборудовано испытательными устройствами, приспособлениями для ремонта деталей, рабочее место слесаря-инструментальщика — это в основном верстак и лекальные тиски; рабочее место слесаря-сборщика зависит от характера производства. В единичном производстве рабочее место сборщика оснащено универсальными оборудованием, инструментом и приспособлениями. В условиях массового производства на рабочем месте находятся узкоспециализированные оборудование, инструмент и приспособления.

От порядка на рабочем месте, правильного размещения инструмента в значительной степени зависит производительность труда. Организация рабочего места слесаря как раз и означает такое продуманное и рациональное размещение инструмента и материалов на верстаке, при котором слесарные работы требуют наименьших затрат энергии и времени.

Рассмотрим основные правила организации рабочего места.

1. Инструмент, которым приходится пользоваться чаще, нужно располагать близко, а которым реже — дальше.

2. Раскладывать инструмент на верстаке следует в определенном порядке: инструмент, который берут правой рукой (напильник, молоток, шабер и т.д.), располагают справа от тисков, а инструмент, который берут левой рукой (зубило, крейцмейсель, кернер и др.), — слева.

3. Точный контрольно-измерительный инструмент нужно размещать на специальной подставке в средней части верстака.

4. Чертежи, технологические карты и иные документы, по которым производится работа, следует располагать на наклонных подставках или в другом удобном для пользования месте, защищенном от загрязнения.

5. Использовав инструмент, необходимо сразу же положить его на место. Нельзя класть инструмент на инструмент или на какие-либо предметы. Режущий инструмент с мелкими зубьями (напильники) следует класть на деревянную подставку, которая предохраняет его от преждевременного износа.

Хранить инструмент, приспособления и материалы нужно в различных ящиках или ячейках. Точный измерительный и режущий инструменты хранят в особых футлярах или ящиках. Притирочные приспособления и доводочно-смазочные материалы должны храниться отдельно от измерительного инструмента, так как частицы оксида хрома, железа могут вызвать его коррозию.

Рабочее место слесаря должно быть оснащено средствами механизации: электрическим и пневматическим инструментами, настольными станками, а при необходимости — подъемными и транспортирующими механизмами.

Перед выполнением слесарных операций по изготовлению той или иной детали слесарь должен внимательно ознакомиться с ее чертежом и другими технологическими документами, подогнать высоту верстака или тисков в соответствии со своим ростом. По чертежу следует выяснить, какие материалы и металлы потребуется обрабатывать и с какой точностью. Знание материала и последовательности операций позволит правильно подобрать режущий и контрольно-измерительный инструменты. Это дает возможность хорошо подготовить рабочее место, получить до начала работы весь необходимый инструмент.

Основное требование к рациональной организации труда слесаря — иметь под руками весь нужный инструмент и материалы, чтобы не приходилось отвлекаться во время работы и не делать лишних движений. На рабочем месте должно находиться только то, что необходимо для выполнения конкретного задания.

Образцовый порядок в хранении инструмента на рабочем месте — важное условие правильной организации труда слесаря. Небрежное обращение с инструментом и оборудованием может стать причиной его преждевременного выхода из строя, а также привести к несчастному случаю при работе, поэтому на рабочем месте необходимо создать удобную систему для хранения инструмента.

Молотки, зубила, крейцмейсели, гаечные ключи следует держать отдельно от сверл, плашек, метчиков, штангенциркулей, микрометров.

Слесарь должен поддерживать культуру труда, что способствует сохранению инструмента и улучшению качества деталей. Нельзя, например, надевать трубу на рукоятку тисков для усиления зажима в них обрабатываемой детали; нельзя ударять с этой же целью молотком или другими предметами по рукоятке тисков; нельзя измерять детали, нагревшиеся в процессе обработки. При выполнении слесарных операций следует поддерживать порядок и чистоту на рабочем месте. По окончании работы слесарь должен не только привести в порядок инструмент и приспособления, но и тщательно убрать рабочее место, удалить отходы, стружку, при необходимости смазать ходовой винт и гайку тисков. Весь измерительный инструмент нужно тщательно протереть чистой ветошью, смоченной в бензине, затем смазать техническим вазелином и поместить в соответствующие отделения в ящиках верстака или шкафу.

1.2Требования безопасности труда при подготовке металла к сварке

Безопасные условия труда — комплекс организационных и технических мероприятий, направленных на предотвращение получения рабочим травм различной тяжести.

Несчастные случаи на производстве чаще всего происходят в результате недостаточного усвоения работающими производственных навыков и отсутствия опыта в обращении с инструментом и оборудованием. Сознательное отношение к мерам предосторожности, знание своего дела, оборудования, приспособлений, приемов работы и умение правильно организовать рабочее место создают условия для безопасного и высокопроизводительного труда.

Под слесарный производственный участок отводится помещение, достаточное для размещения в нем верстаков по числу работающих и другого оборудования при условии, что будут обеспечены проходы и проезды, необходимые для свободного перемещения работающих и передвижения внутреннего транспорта. Все производственные помещения должны иметь исправные перекрытия, стены и ровные нескользкие полы. Все оборудование должно быть исправным. Движущиеся части, находящиеся снаружи, следует ограждать кожухами, щитами, сетками, крышками.

Верстак должен иметь жесткую и прочную конструкцию, исключающую возможность качки при работе. На нем не должно быть выступающих кромок и острых углов. Слесарные тиски должны быть надежно зафиксированы. Поскольку при работе возможно отлетание частиц стружки, отламывающихся частей режущего инструмента, то для предохранения работающих устанавливаются защитные экраны. Их минимальная высота 0,8 м. На многоместных верстаках защитные экраны ставятся между тисками.

Слесарь должен соблюдать следующие требования безопасной работы.

Перед началом работы необходимо:

§ привести в порядок специальную одежду: застегнуть обшлага рукавов, подобрать волосы под плотно облегающий головной убор (косынку, берет), не работать в легкой обуви (тапочках, босоножках);

§ организовать рабочее место, чтобы все необходимое для выполнения задания было под рукой;

§ проверить достаточность освещенности рабочего места (о перегоревших лампочках сообщить мастеру и потребовать их замены);

§ проверить рабочий инструмент:

§ молотки должны быть насажены на рукоятки из дерева твердых и вязких пород, расклиненные металлическими клиньями;

§ гаечные ключи должны быть исправными и соответствовать размерам болтов и гаек;

§ запрещается наращивать рукоятки ключей другими предметами;

§ зубила, молотки, обжимки и кернеры не должны иметь сбитых и скошенных бойков и заусенцев;

§ режущий инструмент (сверла, шаберы, зубила и др.) должен быть хорошо заточен и заправлен;

§ напильники и ножовки должны иметь плотно насаженные деревянные рукоятки с металлическими кольцами;

§ при получении из кладовой дрели с электрическим приводом убедиться в ее исправности (изоляция шлангового провода, штепсельная вилка, провод заземления и др.). При работе от сети с напряжением более 36 В обязательно пользоваться резиновыми перчатками и резиновым ковриком;

§ проверить наличие заземления на сверлильном станке;

§ о всех обнаруженных неисправностях оборудования и инструмента сообщить мастеру и до его указания к работе не приступать.

Во время работы следует:

§ пользоваться только исправным инструментом, предусмотренным для данной работы;

§ не класть инструменты друг на друга и на другие предметы;

§ работая с абразивным кругом на заточном станке, пользоваться защитными очками или защитным экраном;

§ не останавливать вращающийся режущий инструмент руками или каким-либо предметом;

§ рубку металла в тисках производить только при наличии на верстаке защитной сетки или экрана;

§ не поднимать тяжелые детали, не сдвигать их на край верстака;

§ во время рубки и сверления надевать защитные очки;

§ работы с применением кислот, щелочей, флюсов, а также связанные с выделением пыли, дыма и газов выполнять в хорошо проветриваемом помещении или под вытяжным колпаком;

§ не сдувать опилки, не смахивать стружку рукой, пользоваться для этих целей щеткой-сметкой;

§ при получении мелких травм обязательно обработать рану настойкой йода и наложить бинт;

§ не работать на сквозняках;

§ надежно закреплять заготовку в слесарных тисках и других приспособлениях;

§ поддерживать чистоту и порядок на рабочем месте.

По окончании работы необходимо:

§ привести рабочее место в порядок, очистить тиски и верстак от опилок и стружки;

§ уложить инструмент, приспособления и материалы на соответствующие места;

§ после работы с применением масла, смазочно-охлаждающих технологических сред (СОТС), кислот и клеев обязательно вымыть руки горячей водой с мылом. Запрещается мыть руки в масле, керосине, бензине и вытирать их концами обтирочного материала, загрязненного стружкой и металлическими опилками;

§ весь замасленный обтирочный материал собрать и сложить в специально выделенное в мастерских место, так как он склонен к самовозгоранию и может служить очагом возникновения пожара;

§ сдать рабочее место производственному мастеру, сообщить ему о всех замеченных неисправностях.

Более подробные требования к безопасности условий труда приводятся при рассмотрении конкретных слесарных операций.

1.3Основные виды слесарных операций при подготовке металла к сварке

Правка пластин. Это подготовительная операция, предшествующая дальнейшей технологической обработке заготовки.

Правка — слесарная операция по обработке металлов давлением в целях устранения на заготовках и деталях вмятин, выпучин, волнистостей, искривлений, короблений и других дефектов.

Правка осуществляется при холодном или горячем состоянии заготовки (при больших ее сечениях) ручным или машинным способом.

Горячая правка производится при температуре 850…1100 °С для стальных заготовок, 350…470 °С — для заготовок из дюралюминия. Нагрев ранее указанных температур приводит к перегреву и к пережогу заготовок. Правке подвергают только пластичные металлы и сплавы.

Рихтовка — слесарная операция по правке закаленных деталей, а также деталей, изогнутых через ребро жесткости.

Устранение дефектов при рихтовке происходит за счет растяжения (удлинения) той или иной части металла детали. Рихтовка обычно выполняется ударами носком молотка или специальным рихтовальным молотком по детали, при этом используются рихтовальные бабки. Рабочая часть поверхности рихтовальной бабки может быть цилиндрической или сферической формы с радиусом закругления 150…200мм. Точность рихтовки достигает 0,05 мм.

Ручная правка выполняется на стальных или чугунных правильных плитах, имеющих ровную и чистую рабочую поверхность. Самые распространенные размеры плит, мм: 400×400, 750×1000, 1000×1500. Устанавливают плиты на металлические или деревянные подставки высотой 800…900 мм. Мелкие детали правят на наковальнях.

В качестве инструмента для ручной правки используют:

§ слесарный молоток с круглым полированным бойком (молоток с квадратным бойком оставляет на заготовке вмятины);

§ молотки со вставными бойками из мягких металлов — меди, свинца, а также дерева;

§ деревянные молотки (киянки);

§ гладилки (деревянные или металлические бруски). Для правки закаленных деталей применяют рихтовальные молотки с радиусными бойками массой 400…500 г.

Молотки со вставными бойками из мягких металлов применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов, а гладилки и киянки — для правки тонкого листового и полосового металла и сплавов.

Кривизну заготовок проверяют визуально или по зазору между плитой и уложенной на нее заготовкой. Изогнутые места отмечают мелом. Для более точного контроля используют линейку и щуп.

Ручная правка основана на растяжении менее деформированных участков металла. Рассмотрим некоторые приемы правки различных заготовок и деталей.

Правку полосового металла производят на прави́льной плите или наковальне. Простейшей является правка металла, изогнутого по плоскости. В этом случае молотком наносят сначала сильные удары по наиболее выпуклым местам полосы, а затем по мере их распрямления уменьшают силу ударов.

Более сложный процесс — правка металла, изогнутого по ребру. Если в первом случае правка заключается в простом выравнивании полосы, то здесь прибегают к деформированию части металла растяжением, т. е. удары наносят в местах наиболее сжатых слоев полосы.

Правку полос, изогнутых по ребру, выполняют путем рихтовки. В таких случаях сильные удары наносят носком молотка в целях односторонней растяжки (удлинения) места изгиба; удары следует наносить от места растяжки на плоскости к краям полосы.

Правку полос, имеющих скрученный изгиб, рекомендуется производить путем раскручивания. Для этого один конец заготовки зажимают в слесарные тиски, а на другом конце закрепляют ручные тисочки. Затем рычагом выпрямляют спиральную кривизну.

Правка прутка выполняется на плите или наковальне. Пруток укладывают размеченной поверхностью на плиту изогнутостью вверх. Удары молотком наносят по выпуклой части, регулируя силу удара с учетом диаметра прутка и величины изгиба. По мере выравнивания изгиба силу удара уменьшают. Заканчивают правку легкими ударами молотка и поворачиванием прутка вокруг его оси. Если пруток имеет несколько изгибов, то сначала правят ближайшие к концам, затем расположенные в середине.

Пруток круглого сечения можно править с применением двух призм. Удары наносят по выпуклым частям прутка. В конце правку заканчивают на плите.

Прутки и валы можно править наклепом. Вал укладывают на плиту изогнутостью вниз, а затем небольшим молотком наносят частые и легкие удары по его поверхности. После возникновения на поверхности наклепанного слоя просвет между валом и плитой исчезает и правку прекращают.

Безударная (термическая) правка применяется для профильного металла: уголка, швеллера, тавра, а также пустотелых валов. Выпуклую часть металла разогревают до вишнево-красного цвета, а окружающие выпуклость слои охлаждают сырым асбестом или мокрой ветошью. Поскольку нагретый металл более пластичный, то при охлаждении струей сжатого воздуха нагретое место сжимается и металл выпрямляется.

Правка листового материала — более сложная операция. Листовой материал может иметь такие дефекты, как выпуклость, волнистость.

Выпуклость предварительно обводят карандашом или мелом, затем кладут заготовку на плиту выпуклостью вверх. Придерживая лист левой рукой в рукавице, правой наносят удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары наносят слабее и чаще. Во время правки заготовку поворачивают в горизонтальной плоскости так, чтобы удары равномерно распределялись по всей площади заготовки. Если на листе имеется несколько выпуклостей, то удары наносят в промежутки между ними. В результате этого лист растягивается и все выпуклости сводятся в одну общую, которую выправляют указанным ранее способом.

Если лист имеет волнистость по краям, но ровную середину, то удары молотком наносят от середины листа к краям. От воздействия ударов лист в середине вытягивается, и волны по краям листа исчезают. После этого лист следует повернуть и продолжать правку таким же способом до получения требуемых допусков прямолинейности и плоскостности.

Правку тонких листов производят деревянными молотками — киянками, а очень тонкие листы проглаживают деревянным или металлическим бруском — гладилкой, придерживая их на плите левой рукой. При правке лист периодически переворачивают.

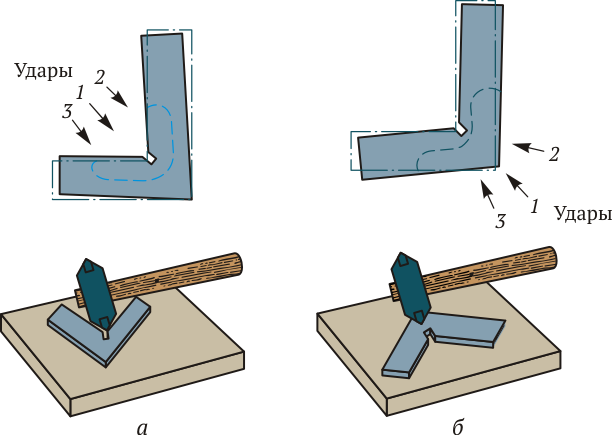

Многие детали после закалки меняют свою форму вследствие возникших в металле напряжений. Эти детали также подлежат правке (рихтовке). Рассмотрим рихтовку закаленного угольника (рис. 1.7). Если угол меньше 90°, то удары наносят рихтовальным молотком у вершины внутреннего угла (рис. 1.7, а); если угол больше 90°, то удары наносят у вершины наружного угла (рис. 1.7, б).

Рис. 1.7.Рихтовка закаленного угольника:

Рис. 1.7.Рихтовка закаленного угольника:

а — угол меньше 90°; б — угол больше 90°

Гибка пластин. Это одна из наиболее распространенных слесарных операций. Она бывает ручная и машинная; выполняется при холодном или горячем состоянии заготовки. Гибке подлежат только пластичные материалы.

Гибка — слесарная операция по обработке металлов давлением, в результате которой заготовке или детали придается необходимая изогнутая форма.

Ручная слесарная гибка производится молотками (лучше применять молотки с мягкими бойками) в тисках, на плите или с помощью специальных гибочных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Механизированная гибка выполняется на гибочных прессах и вальцах.

Детали и заготовки больших сечений гнут с предварительным подогревом, в результа